Pomimo ciągłego rozwoju systemów wspomagania komputerowego CAD i CAM projektowanie procesu obróbki wyrobów o złożonych kształtach w niektórych przypadkach może stwarzać problemy. Przykładem może być obróbka krzywek walcowych, a w szczególności powierzchni współpracujących z rolką popychacza.

Kazimierz Czechowski, Andrzej Czerwiński, Zbigniew Machynia

Dostępne na rynku systemy CAD dają możliwość projektowania wyrobów o różnorodnych kształtach. Zdefiniowane w systemie CAD kształty obiektów płaskich i przestrzennych (modele 2D/3D) stanowią podstawę do zaprojektowania procesu obróbki w systemach CAM. Dla optymalnego doboru narzędzi oraz właściwego zaprojektowania ich ścieżek i pozostałych parametrów procesu wytwarzania, niezbędna jest również znajomość m.in. wymagań dotyczących dokładności wymiarowo-kształtowej wyrobu i chropowatości jego powierzchni, a także gatunku i stanu materiału półwyrobu (półfabrykatu). Wygenerowany przebieg obróbki w postaci danych pośrednich (CL-Data w formacie np. API, NCI itd.)jest następnie przetwarzany przez odpowiedni program (postprocesor) na kod maszynowy dostosowany do systemu sterowania NC lub CNC dla konkretnej obrabiarki, z uwzględnieniem jej układu kinematycznego.

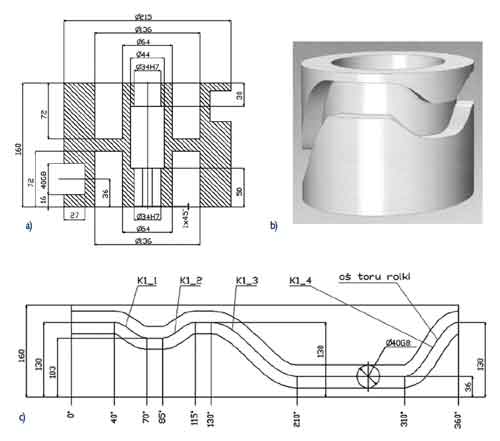

Rys. 1 Krzywka bębnowa: a) rysunek wykonawczy, b) ogólny widok modelu, c) wykres wzniosu rolki w zależności od kąta obrotu krzywki

Większość występujących aktualnie na rynku systemów CAM i zintegrowanych systemów CAD/CAM umożliwia projektowanie procesu obróbki w pięciu osiach (pięciu stopniach swobody) poprzez bezpośrednią obróbkę plików (z modelami 2D/3D) otrzymanych z większości oprogramowania CAD i zapewnia pełną kontrolę kolizji. Coraz częściej systemy CAM posiadają obszerne bazy narzędzi, materiałów i technologii oraz wbudowany postprocesor dostosowany do większości sterowań oferowanych na rynku obrabiarkowym, jak i również wiele specjalizowanych modułów (np. do obróbki łopatek wirników, blach itd.). Wysoka jakość strategii obróbki i poprawność generowanych przez system CAM ścieżek narzędzi powinny iść w parze z dopracowanym postprocesorem przetwarzającym opracowany w systemie CAM przebieg obróbki na kod maszynowy związany z układem sterowania i kinematyką konkretnej obrabiarki.

Typowym podejściem przy projektowaniu w systemach CAM procesów obróbki na obrabiarkach CNC jest wykorzystanie do tego celu modeli bryłowych lub powierzchniowych wytwarzanych przedmiotów. W szczególnych przypadkach można również użyć modelu drutowego. Dla właściwego opracowania procesu obróbki w systemie CAM niezbędna jest odpowiednia dokładność i spójność modelu wyrobu wykonanego w systemie CAD. Komputerowe modele geometryczne mogą być krawędziowe, powierzchniowe lub bryłowe. Modele krawędziowe składają się z punktów i z krawędzi, którymi mogą być linie proste lub krzywe. Z kolei modele powierzchniowe składają się z powierzchni i krawędzi, które je ograniczają. Modele bryłowe zaś składają się zarówno z powierzchni i krawędzi ograniczających te powierzchnie, jak i również z przestrzeni ograniczonej przez te powierzchnie. Modelowanie bryłowe, które najdokładniej odzwierciedla rzeczywiste przedmioty, oparte jest na definiowaniu płaskiego dwuwymiarowego profilu, a następnie wyciągnięciu (przeciągnięciu) profilu wzdłuż zadanego odcinka prostej lub krzywej albo obrocie profilu względem zadanej osi. Można zmieniać cechy modelu bryłowego poddając go poleceniom edycyjnym, które najczęściej związane są z określonymi operacjami technologicznymi: prostymi (np. zaokrąglenie jako cecha krawędzi) i złożonymi (np. otwór złożony jako cecha powierzchni bryły); można również wykonywać operacje logiczne na bryłach (np. iloczyn jako część wspólna dwóch brył). W modelowaniu powierzchniowym także wykorzystywane są profile, ale główną rolę przy tworzeniu modelu odgrywają definiowane w oparciu o punkty kontrolne krzywe (płaskie i przestrzenne), na których rozpinane są powierzchnie. Powierzchnie te mogą być opisane wzorami matematycznymi (np. powstałe przez obrót krzywych) lub za pomocą współrzędnych punktów (w przypadku powierzchni swobodnych). Modelowanie powierzchniowe stosowane jest głównie przy złożonych kształtach modeli lub jeśli istotna jest estetyka wykonania. Często korzystne jest połączenie obydwu sposobów modelowania; można wykorzystać modelowanie powierzchniowe np. do uzyskania estetycznego wyglądu wyrobu, a zdefiniowany na podstawie utworzonych powierzchni model bryłowy wykorzystać np. do analizy wytrzymałościowej wyrobu [1-4].

Krzywka bębnowa i mogące wystąpić problemy modelowanie jej powierzchni

Krzywki bębnowe są wykorzystywane jako element sterujący w różnych maszynach i urządzeniach. Krzywka bębnowa obracając się realizuje zadany ruch (wznios) rolki popychacza poruszającej się w rowku znajdującym się na pobocznicy walca, pełniącym funkcje bieżni. Przykład krzywki przedstawiono na rysunku 1 [5].

Najważniejszymi danymi dla zdefiniowania powierzchni krzywki są dla przypadku z rysunku 1: średnica zewnętrzna krzywki walcowej Dz = 215 mm, szerokość rowka s = 40G8 mm (zgodna ze średnicą rolki popychacza dr), głębokość rowka h = 27 mm oraz wykres wzniosu popychacza w, w zależności od kąta obrotu krzywki α, który określa zależność w = f(α). Krzywa opisująca wznios rolki jest złożona z poziomych odcinków linii prostej oraz krzywych (KL_1, KL_2, KL_3, KL_4), zadanych w sposób dyskretny [5].

Krzywą wzniosu można przekształcić z postaci w = f(α), do postaci w = f(l), gdzie l to długości łuku o promieniu walca krzywki, opartego na kącie α czyli l = α Dz / 2. Aproksymowanie krzywych (KL_1, KL_2, KL_3, KL_4) z użyciem krzywych typu Spline pozwala na zapisanie krzywej wzniosu w systemie CAD w układzie kartezjańskim, jako krzywej płaskiej, a po jej nawinięciu na powierzchnię walcową utworzenie krzywej stanowiącej trajektorię rolki popychacza na powierzchni krzywki (Rys. 2) [5].

Rys. 2 Krzywa wzniosu płaska i nawinięta na powierzchnię walcową w systemie CAD

Kształt rowka krzywki bębnowej jest wyznaczany przez obwiednię ruchu rolki popychacza względem krzywki, przy założeniu, że długość rolki jest równa głębokości rowka h i że mechanizm nie ma luzów (Rys. 3) [5].

Rys. 3 Obwiednia ruchu rolki na tle walca krzywki

W celu utworzenia rowka krzywki należy użyć odpowiedniej bryłowej cechy kształtującej (feature) usuwającej materiał lub utworzyć powierzchnie tworzące jego ścianki i dno. W tym celu, w systemie CAD utworzono walec o średnicy krzywki oraz krzywą wzniosu rolki popychacza na powierzchni tego walca. Następnie zdefiniowano cechę bryłową będącą przeciągnięciem przekroju rolki (identycznego z przekrojem rowka) wzdłuż zadanej trajektorii z zachowaniem prostopadłości płaszczyzny przekroju do krzywej wzniosu oraz z zachowaniem prostopadłości osi przekroju do powierzchni walca.

Otrzymany w ten sposób rowek jest obarczony istotnymi błędami wynikającymi z przyjętego sposobu modelowania (przeciągany jest przekrój rolki, a nie bryła tworząca rolkę) oraz z wartości danych wejściowych (średnica rolki 40 mm dla zadanej krzywej wzniosu, której minimalny promień krzywizny wynosi ok. 18,63 mm). W efekcie szerokość rowka jest zmienna; przykładowo (Rys. 4) odległość krawędzi na dnie rowka (37,65 mm) jest istotnie mniejsza niż średnica rolki (40 mm).

Rys. 4 Model bryłowy krzywki wygenerowany w systemie CAD

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec