Żyjemy w czasach, w których przekaz masowy jest coraz częściej upraszczany i skracany do takiego stopnia, że niejednokrotnie na jego podstawie otrzymujemy całkowicie błędny obraz sytuacji. Druk 3D to obecnie bardzo medialny temat i jedno z tych właśnie zagadnień techniki, które upraszczane są do stopnia fałszującego praktyczne możliwości orientacji w aktualnym stanie rozwoju tej grupy technologii wytwarzania.

Piotr Mikulski

W artykule przedstawimy dostępne obecnie i sprawdzone, praktyczne możliwości druku 3D z metalu, ze zwróceniem szczególnej uwagi na najbardziej dochodowe aplikacje i rozpowszechnione technologie.

Rys. 1 Przykład odciążonej konstrukcji aluminiowego pedału lotniczego wykonanego w technologii DMLS

Aktualnie mamy do dyspozycji co najmniej osiem mniej lub bardziej unikatowych technologii druku 3D z metalu. Możemy je umieścić w czterech głównych grupach, pod względem nakładania materiału:

- selektywne spajanie warstw proszku (ang. Powder Bed),

- selektywne napawanie materiału (ang. Cladding),

- selektywne spajanie arkuszy materiału,

- selektywne natryskiwanie nanoproszków w zawiesinie.

Grupa 1 i 2 to obecnie najbardziej rozpowszechnione i komercyjnie wykorzystywane technologie druku 3D z metalu i to właśnie na nich skupimy się w artykule.

Z grupy technologii typu Powder Bed największy sukces w produkcji osiągnęły obecnie techniki warstwowego, selektywnego przetapiania proszków metali za pomocą lasera oraz strumienia elektronów (np.: DMLS, SLM, LC, MLS, EBM).

Rys. 2 Sonda firmy Vectaflow mierząca przepływ gazów w lotniczych silnikach turbinowych. Dzięki zastosowaniu technologii druku 3D z metalu udało się obniżyć jej masę i jednocześnie zwiększyć precyzję pomiaru, poprzez zastosowanie kanałów o zoptymalizowanej geometrii bez konieczności wiercenia (źródło: Vectaflow i EOS).

Technologie te od paru lat są dostępne również w Polsce. Pierwsze urządzenia tego typu pojawiły się na świecie w połowie lat 90-tych jednak nie oferowały one pełnego przetopu materiału, ze względu na zastosowanie lasera CO2, którego długość fali świetlnej nie jest zbyt dobrze pochłaniana przez najatrakcyjniejsze dla zastosowań inżynierskich metale. Z tego powodu kompozycje proszków składały się z mieszaniny metali wysokotopliwych i niskotopliwych, które umożliwiały częściowy przetop i spajanie proszku.

Rys. 3 Wspornik anteny satelity obserwacyjnego wykonany metodą przyrostową ze stopu AlSi10Mg. Detal ten został zaprojektowany z wykorzystaniem optymalizacji topologicznej, przez co udało się odciążyć oryginalny projekt o 40%, przy zachowaniu 30% zapasu sztywności tego komponentu (źródło: RUAG i EOS).

Tego typu stopy przypominały składem brąz i oferowały dobrą jakość powierzchni po przetopie, a ze względu na niską twardość umożliwiały również łatwe wyłamywanie struktur podporowych i ścierną obróbkę wykańczającą. Na początku XXI wieku weszły do komercyjnego użycia iterbowe lasery włóknowe pompowane diodami, które generowały światło o długości fali około 1060 nm. Ta długość fali jest już znacznie bardziej pochłaniana przez takie metale jak: żelazo, nikiel, kobalt, chrom czy tytan, a nawet wolfram. Ta transformacja pozwoliła na zastosowanie już pełnego przetopu i możliwość używania stopów ogólnodostępnych, bez dodatku oddzielnych składników niskotopliwych.

Rys. 4 Wymiennik ciepła dla bolidu wyścigowego ze stopu AlSi10Mg (źródło 3TRPD / EOS)

Ze względu na koszty tego typu maszyn pierwotnie technologie te były stosowane głównie do prototypowania skomplikowanych geometrycznie części, które zazwyczaj produkowane były metodami odlewniczymi. Bardzo szybko okazało się, że dzięki dobrym własnościom mechanicznym i swobodzie wytwarzania tych części możliwe jest również budowanie w ten sposób finalnych komponentów do niskoseryjnej produkcji oraz elementów o tak dużym stopniu skomplikowania, że praktycznie nie byłyby one możliwe do łatwego uzyskania przy wykorzystaniu metod klasycznych. Obecnie technologie laserowego przetapiania proszków metali stosuje się do produkcji takich elementów jak:

- tytanowe implanty medyczne ze strukturami porowatymi, umożliwiające znacznie lepszą osteointegrację i dużo mniejszy nakład czasu na wykonanie, niż w przypadku jedynie metodubytkowych,

- korony i mosty z dentystycznych stopów kobaltu i chromu, a także inne elementy stosowane w protetyce dentystycznej,

- żaroodporne komponenty ze stopów niklu oraz kobaltu i chromu o wysokim stopniu skomplikowania geometrii, stosowane w turbinowych silnikach lotniczych i w silnikach rakietowych,

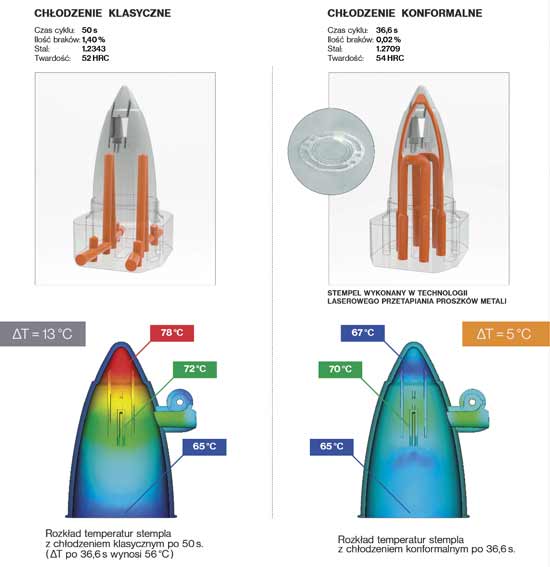

- wkładki ze stali narzędziowych do form wtryskowych i form odlewniczych ze zintegrowanymi kanałami chłodzącymi, które na tyle poprawiają warunki termiczne formy, że możliwe jest znaczne skrócenie czasu cyklu przy jednoczesnej poprawie wymiarów produkowanych detali,

- tytanowe i aluminiowe odciążone komponenty konstrukcyjne stosowane w lotnictwie,

- skomplikowane komponenty maszyn przepływowych i wymienników ciepła, a także wolframowe elektrody stosowane w obrazowaniu medycznym oraz w przemyśle kosmicznym.

Wszędzie tam, gdzie w grę wchodzi niska masa komponentu albo wysoki stopień skomplikowania części poprzez integrację wielu komponentów, lub gdy obróbka ubytkowa staje się tak droga, że warto wykonać najpierw półfabrykat metodą przyrostową, a następnie obrobić tylko te powierzchnie, które wymagają wysokiej dokładności, technologie druku 3D stają się wyjątkowo opłacalnym rozwiązaniem.

Warto wspomnieć o kwestiach związanych z dokładnością budowanych detali. Większość sprawdzonych i komercyjnie dostępnych procesów laserowych typu Powder Bed (poza technologią MLS – Micro Laser Sintering) operuje na warstwach materiału o grubości od 0,02 do 0,1 mm z ogniskową plamki lasera od 0,04 do 0,1 mm, w zależności od typu maszyny i przetwarzanego stopu. Pozwala to na wykonywanie w praktyce części z dokładnością wymiarową od +/-0,05 do +/-0,2 mm. Z kolei dla elementów większych, z wymiarami powyżej 300 mm, uzyskuje się nieco gorsze dokładności, ze względu na odkształcenia wynikające z naprężeń termicznych uwięzionych w detalu podczas jego budowania. Dlatego istotne jest odpowiednie zaplanowanie ułożenia detali w przestrzeni roboczej maszyny oraz dobranie odpowiedniego procesu obróbki cieplnej po wydruku części, w celu odprężenia materiału. Rozdzielczość detalu na powierzchni budowanego elementu to w praktyce dwukrotność grubości warstwy proszku lub średnica plamki lasera powiększona o 50%, ze względu na dyfuzję ciepła do ziaren proszku metalu poza obrysem ogniska. W przypadku technologii elektronowej EBM (Electrone Beam Melting), która operuje na proszkach o grubszej gramaturze i wymaga częściowego spieczenia całej powierzchni warstwy proszku wokół budowanego detalu (dla zapewnienia równomiernego przewodnictwa elektrycznego), uzyskuje się znacznie większą chropowatość powierzchni i mniejszą rozdzielczość szczegółów. Niewątpliwą jednak zaletą tej technologii (EBM) jest znacznie mniejszy stopień odkształceń termicznych, między innymi dzięki procesowi w próżni, która jest doskonałym izolatorem i pozwala na mniejsze wystudzenie części podczas przetopu kolejnych warstw proszku.

Rys. 5 Porównanie chłodzenia klasycznego (po lewej) wkładki do form wtryskowych z chłodzeniem konformalnym (po prawej) wykonanym metodą addytywną ze stali martenzytycznej 1.2709 z zaznaczonym gradientem temperatur (źródło: FADO Sp. z o.o.)

Ze względu na szybki skurcz metalu po przetopie niezbędne jest stosowanie struktur podporowych, które mają za zadanie zarówno przytwierdzić detal do płyty startowej, jak i zapewnić podparcie i prawidłowe odprowadzanie nadmiaru ciepła z budowanych geometrii. Stosowanie podpór z materiału rodzimego jest jednocześnie przyczyną większości ograniczeń związanych z tymi technologiami. W przemyśle można się spotkać z kształtami części metalowych, które w przypadku jedynie wytwarzania metodą druku 3D uniemożliwiałyby usunięcie wszystkich podpór. Dlatego dla inżyniera, który chce zastosować technologie addytywne do produkcji tak ważne jest poznanie zasad utechnologiczniania komponentów. W tym wypadku bezcenne jest duże doświadczenie praktyczne w budowaniu wielu rodzajów geometrii, ponieważ jest jeszcze bardzo mało literatury profesjonalnej na ten temat, ze względu na fakt, iż tego typu doświadczenie praktyczne jest pilnie strzeżone przez najbardziej doświadczone firmy, które widzą w wytwarzaniu przyrostowym olbrzymi potencjał konkurencyjności rynkowej. Dotyczy to głównie firm lotniczych.

Rys. 6 Głowica do laserowego napawania proszków metali podczas regeneracji powierzchni wału turbiny (źródło: Fraunhofer ILT)

Obecnie najprostszą aplikacją, która nie wymaga projektowania prawie żadnych skomplikowanych struktur podporowych są wkładki do form wtryskowych z konformalnymi kanałami chłodzenia. Tutaj prawie zawsze detal po odcięciu od płyty startowej jest gotowy do wykańczającej obróbki skrawaniem. Metoda ta staje się na tyle popularna i atrakcyjna w konkurencyjnej branży narzędziowej, że coraz więcej firm zajmujących się przetwórstwem tworzyw sztucznych w Polsce decyduje się na częste wykorzystanie jej dobrodziejstw.

W przypadku drugiej grupy technologii bazujących na selektywnym nakładaniu materiału mamy do czynienia praktycznie z metodami selektywnego napawania, co pozwala na stosunkowo łatwiejsze regenerowanie uszkodzonych powierzchni istniejących komponentów, jak również tworzenie większych gabarytowo detali w kształcie przybliżonym do finalnego, z uwzględnieniem naddatku na wiórową obróbkę wykańczającą. Prym w tej dziedzinie wiodą techniki laserowego napawania proszków metali poprzez wdmuchiwanie proszku w jeziorko topnicze lasera. Tego typu głowica napawająca umieszczona jest zazwyczaj w 5-osiowej obrabiarce albo na ramieniu 6- lub 7-osiowego robota. Istnieją również rozwiązania wykorzystujące napawanie z wykorzystaniem energii kinetycznej rozpędzonych cząstek metalu oraz metody spawalnicze z topioną elektrodą w próżni lub w osłonie gazu obojętnego.

Wytwarzanie metodami napawania części jest atrakcyjne przede wszystkim ze względu na minimalizację drogiej i czasochłonnej obróbki skrawaniem trudnych i drogich materiałów konstrukcyjnych, takich jak stopy tytanu, stellity czy też żaroodporne stopy niklu. Główne zapotrzebowanie na te technologie pochodzi z przemysłu lotniczego i energetycznego, gdzie podejmuje się starania o obniżenie kosztów wytwarzania dużych elementów lotniczych lub regeneracji powierzchni drogich komponentów turbin gazowych i parowych. Ze względu na znacznie niższą dokładność budowanych komponentów, w granicach milimetrów, zupełnie nie opłaca się wykorzystywanie tych technologii do tworzenia małych części.

Cały czas trwają intensywne prace nad wprowadzaniem nowych materiałów i nowych aplikacji dla technologii druku 3D z wykorzystaniem metali.

Piotr Mikulski

BIBUS MENOS Sp. z o.o.

artykuł pochodzi z wydania 3 (114) marzec 2017