Na zaistnienie takiej sytuacji mają wpływ (razem lub z osobna) dwie przyczyny:

1) dokładność wykonania matrycy i stempla oraz ich wzajemnego ustawienia i zaryglowania względem siebie, nawet przy największej staranności narzędziowni, zawsze będzie obarczona jakimś błędem;

2) nawet jeśli założymy idealną współosiowość elementów formujących, to dla naszej formy dwugniazdowej (i o większej krotności) zawsze wystąpi nie zbalansowane wypełnianie gniazda. Przyczyną jest podział strugi tworzywa, na rozgałęzieniu kanałów doprowadzających, na dwie strugi, które – niestety – już mają asymetryczny rozkład temperatury i lepkości.

Sprawcą całego zamieszania jest laminarny przepływ tworzywa przez kanały i przewężki (nawet przy maksymalnych prędkościach wtrysku tworzywo nie miesza się, czyli nie przechodzi  z warstwy do warstwy) oraz związany z tą prawidłowością rozkład prędkości ścinania. Jest on odpowiedzialny za charakterystyczny rozkład temperatury i lepkości tworzywa płynącego przez kanały formy.

z warstwy do warstwy) oraz związany z tą prawidłowością rozkład prędkości ścinania. Jest on odpowiedzialny za charakterystyczny rozkład temperatury i lepkości tworzywa płynącego przez kanały formy.

W wyniku opisanych przyczyn zawsze powstaje różnica grubości ścianek, od kilku do kilkunastu setnych mm, która z wiadomych powodów (ugięcie stempla  z powodu różnicy ciśnień po obu stronach powierzchni walcowej) podczas wypełniania gniazda tworzywem wielokrotnie się powiększa.

z powodu różnicy ciśnień po obu stronach powierzchni walcowej) podczas wypełniania gniazda tworzywem wielokrotnie się powiększa.

Zjawisko jest niezwykle uciążliwe, ponieważ im większe mamy ugięcie stempla, tym większa powstaje różnica grubości ścianek i ciśnień, a im większa różnica ciśnień, tym większe ugięcie stempla itd.

|

|

Jest to znane w automatyce, bardzo niekorzystne dodatnie sprzężenie zwrotne, które w skrajnej sytuacji może doprowadzić do zetknięcia się czoła stempla z matrycą.

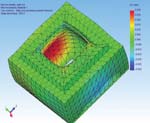

Jaki jest ostateczny efekt powstawania różnicy grubości ścianek oraz jego przyczyny, można określić na podstawie wyników symulacji:

|

Analizując przedstawione wyniki, natychmiast można wyjaśnić przyczynę deformacji wypraski: im różnica grubości ścianek większa, tym większe będą różnice wynikowych parametrów, jak temperatura czy grubość warstwy zakrzepniętej ścianki wypraski. Im większe różnice, tym – jak widać – większa deformacja.

Rozpoznany ciąg przyczynowo-skutkowy pozwolił znaleźć pierwotną przyczynę wady wypraski, jaką jest różnica grubości ścianek.

Teraz należy podjąć działania naprawcze. Wcześniej doszliśmy do wniosku, że przyczyną powstawania różnicy grubości ścianek wypraski jest niekorzystne dodatnie sprzężenie zwrotne i ono jest pierwszym sprawcą naszych niepowodzeń. W związku z tym, trzeba spowodować powstanie ujemnego sprzężenia zwrotnego.  Jak to zrobić, fachowcy wiedzą już od dawna. Na rysunkach poniżej przedstawiono rozwiązanie problemu. Zależnie od wymiarów wypraski stosuje się jedną z przedstawionych propozycji – wszystkie zostały sprawdzone w praktyce produkcyjnej z pozytywnym efektem.

Jak to zrobić, fachowcy wiedzą już od dawna. Na rysunkach poniżej przedstawiono rozwiązanie problemu. Zależnie od wymiarów wypraski stosuje się jedną z przedstawionych propozycji – wszystkie zostały sprawdzone w praktyce produkcyjnej z pozytywnym efektem.

Zadaniem konstruktora jest prawidłowe dobranie proporcji pomiędzy grubością ścianki w, a grubością szczeliny s i szerokością t (rozwiązanie „c”).

Poprawnie zaprojektowana geometria dna wypraski umożliwia takie oddziaływanie skutku na przyczynę, że stempel podczas napełniania gniazda formującego jest cały czas utrzymywany centralnie względem matrycy. Grubość wypraski na całym obwodzie jest identyczna – wypraska pozostaje prosta.

Po zmianie fragmentu geometrii gniazda formującego wg koncepcji ,,a” nareszcie, po kilku straconych latach, rozpoczęto produkcję nie pogiętych wyprasek.

● Czy uda się otworzyć formę, aby uwolnić dużą cienkościenną donicę?

Wypraska – cienkościenna donica 320 x 320 x 370 mm o grubości ścianki 1,5 mm z PP o wysokiej płynności; na zewnętrznej powierzchni bocznej widoczny płytki grawerunek. Po napełnieniu gniazda formy, do ok. 2/3 wysokości, nie można otworzyć formy. Nasuwa się podejrzenie, że mało sztywna matryca zakleszcza się na stemplu poprzez wypraskę. Kontrola wykazała, że forma została poprawnie zaprojektowana i wzorowo wykonana przez własną narzędziownię. Na podstawie późniejszej analizy stwierdzono, że matryca jest wystarczająco sztywna. Wyrzucanie wypraski następowało poprzez centralny wyrzutnik i było wspomagane przez układy pneumatyczne, od strony stempla i matrycy.

Po napełnieniu gniazda formy, do ok. 2/3 wysokości, nie można otworzyć formy. Nasuwa się podejrzenie, że mało sztywna matryca zakleszcza się na stemplu poprzez wypraskę. Kontrola wykazała, że forma została poprawnie zaprojektowana i wzorowo wykonana przez własną narzędziownię. Na podstawie późniejszej analizy stwierdzono, że matryca jest wystarczająco sztywna. Wyrzucanie wypraski następowało poprzez centralny wyrzutnik i było wspomagane przez układy pneumatyczne, od strony stempla i matrycy.

Kolejny krok to przeprowadzenie symulacji dla parametrów wtrysku, stosowanych przez wtryskownię.

Kolejny krok to przeprowadzenie symulacji dla parametrów wtrysku, stosowanych przez wtryskownię.

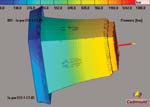

Maksymalne ciśnienie wtrysku w gnieździe nie przekraczało 130 MPa, a dla matrycy maksimum wyniosło poniżej 100 MPa i dla tej wypraski i formy zawierało się w dopuszczalnych granicach. Bazując na wartości obliczonego ciśnienia wtrysku, przeprowadzono analizę sztywności matrycy.

Jak widać na rysunku, odkształcenia matrycy są na tyle małe, że nie mogą powodować zjawiska zakleszczenia. Ten ważny wniosek – forma jest sztywna – spowodował zawężenie obszaru poszukiwań i skierował całą uwagę technologa na sposób uwalniania wypraski.

Konstruktor zaplanował, że wypraska podczas otwierania formy pozostanie na stemplu, a następnie zostanie z niego zepchnięta za pomocą powietrza i centralnego wyrzutnika (patrz konstrukcja formy).  Aby uniknąć przypadkowości i przy każdym cyklu „zmusić” wypraskę do pozostania na stemplu, w momencie otwierania formy najpierw podawane było powietrze do matrycy. Takie uwalnianie i wyrzucanie wypraski znakomicie się sprawdza dla gładkich wyprasek.

Aby uniknąć przypadkowości i przy każdym cyklu „zmusić” wypraskę do pozostania na stemplu, w momencie otwierania formy najpierw podawane było powietrze do matrycy. Takie uwalnianie i wyrzucanie wypraski znakomicie się sprawdza dla gładkich wyprasek.

Na naszej wyprasce (ze względów estetycznych) wykonano, jak wcześniej zaznaczyliśmy, płytki grawerunek. Przy opisanym wyżej sposobie uwalniania wypraski grawerunek zadziałał jak wciągany pomiędzy stempel a matrycę klin, który zakleszczał stempel względem matrycy. Żeby otworzyć formę, należało zmienić sposób uwalniania wypraski poprzez zmianę kolejności zasilania stempla i matrycy powietrzem. Najpierw skierowano powietrze na stempel, który zaczął swobodnie wysuwać się z wypraski będącej w matrycy. Następnie, po całkowitym otwarciu formy, powietrze zostało skierowane na matrycę, w celu wyrzucenia wypraski.

Przeprowadzone symulacje pomogły poznać przyczynę niesprawności formy. Zastosowany wcześniej centralny wyrzutnik okazał się niepotrzebnym gadżetem.

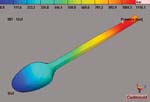

● Dlaczego stalowa hartowana matryca regularnie pęka? Wypraska – łyżeczka jednorazowa z HIPS o grubości ścianki 0,5do 0,6 mm.

Wypraska – łyżeczka jednorazowa z HIPS o grubości ścianki 0,5do 0,6 mm.

Forma – 24-gniazdowa z systemem GK (typ Cool-One), z tradycyjnym wtryskiem na końcu trzonka detalu.

Po kilkuset tysiącach wtrysków forma regularnie wracała do narzędziowni, do kosztownej naprawy ze względu na pękniętą matrycę w nieruchomej części formy. Matryca pękała w płaszczyźnie przechodzącej przez przewężki i prostopadłej do podziału formy.

Forma została skonstruowana i wykonana przez dobrą polską narzędziownię. Analiza konstrukcji potwierdziła, że forma została zbudowana bezbłędnie. Symulacja wtrysku potwierdziła poprawność stosowanych parametrów technologicznych, a w szczególności wymaganego ciśnienia wtrysku.