na zyczenie internautow 2013

Samolot pola walki PZL 230 Skorpion jest jednym z najciekawszych projektów ostatnich lat. Prace nad nim oficjalnie rozpoczęto w grudniu 1990 roku, po zawarciu umowy pomiędzy Departamentem Rozwoju i Wdrożeń Wojska Polskiego i Państwowymi Zakładami Lotniczymi Warszawa-Okęcie.

Ryszard Romanowski

Skorpion miał być jednym z niewielu produkowanych na świecie samolotów pola walki zwanych również szturmowymi. Przeznaczone są one głównie do niszczenia broni pancernej i śmigłowców w bezpośredniej styczności z nieprzyjacielem. Samoloty te muszą charakteryzować się cechami zupełnie innymi niż samoloty myśliwskie. Wymaga się od nich dużej manewrowości i możliwości działań przy stosunkowo niewielkiej prędkości. Niezwykle ważna jest odporność na uszkodzenia powstałe w wyniku ostrzału, pozostawianie jak najmniejszego tzw. śladu cieplnego, który służy do naprowadzania rakiet przeciwnika oraz jak najkrótsza droga rozbiegu i dobiegu umożliwiająca korzystanie z polowych lotnisk. Samoloty bliskiego wsparcia sił lądowych traktowane były po macoszemu przez większość armii świata. Sytuacja zmieniła się diametralnie po wojnach w Zatoce Perskiej i Afganistanie. Samolotami, które zdobyły sławę w czasie tych działań wojennych były amerykański Fairchild A-10 Thunderbolt II zwany w kodzie NATO Warthog i radziecki Su-25 Frogfoot. Obydwie maszyny rodziły się w bólach, ponieważ siły powietrzne ich krajów uważały je za mało wartościowe. A-10 został oblatany w 1972 roku, a jego produkcja trwała od października 1975 do marca 1984 roku.

W samolocie zastosowano skrzydła o dużej cięciwie i powierzchni nośnej zapewniające doskonałą manewrowość przy niskich prędkościach oraz rozbieg wynoszący 1219 m. Maszyna może prowadzić loty patrolowe na pułapie poniżej 300 m z prędkościami około 300 km/h. Specjalnie wzmocniona konstrukcja znosząca trafienia pociskami przeciwpancernymi i burzącymi o kalibrze do 23 mm posiada potrójne systemy sterowania i podwójne instalacje hydrauliczne z systemami ręcznymi. Zdarzało się, że samoloty te lądowały z niesprawnymi instalacjami i bez części powierzchni nośnej skrzydeł. Podczas I wojny w Zatoce Perskiej A-10 zniszczyły ponad 1000 czołgów, 2000 pojazdów wojskowych i 1200 stanowisk artylerii. Samoloty zadziwiły skutecznością planistów wojskowych i podtrzymały swą reputację podczas kolejnych konfliktów w Kosowie i Afganistanie. Samolot przeszedł kilka modyfikacji i przewiduje się, że pozostanie w służbie co najmniej do 2028 roku.

W roku 1990 przedstawiono projekt nowego samolotu, napędzanego pchającymi silnikami turbośmigłowymi

Oblatany w 1975 roku Su-25 również nie był zbyt pożądanym samolotem przez dowództwo lotnictwa. Biuro konstrukcyjne Pawła Suchoja pracowało nad nim na własną rękę. Wojsko było głuche na argument, że tego typu samolot nie musi osiągać dużych prędkości. Wojskowi zmienili zdanie dopiero podczas prób samolotu w Afganistanie. Podczas ośmiu lat wojny Su-25 wykonały około 60 tysięcy lotów. Jeden stracony samolot przypadał na ponad 80 uszkodzeń bojowych, podczas gdy Su-17 tracono w wyniku 15 – 20 uszkodzeń. Zdarzały się przypadki lądowania samolotów z 150 przestrzelinami. Ten charakterystyczny samolot posiada niezwykle mały rozbieg i dobieg wynoszący 600 m. Su-25 doczekał się również wersji eksportowych.

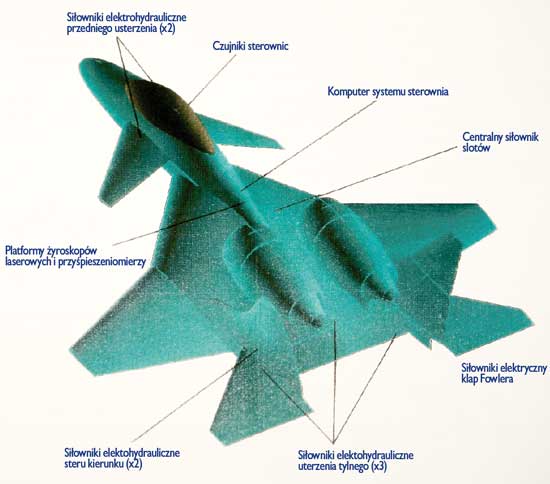

Rozmieszczenie podstawowych podzespołów

Obok tych najsłynniejszych konkurentów polskiego Skorpiona wymienić jeszcze można radzieckiego Su-22M4 (wariant Su-17) i włosko-brazylijski samolot AMX, oblatany w 1984 roku. Z punktu widzenia ekonomiki warto zwrócić uwagę na niskie koszty produkcji tych samolotów, co przy ich dużej skuteczności stanowi wyjątkowo atrakcyjną ofertę dla większości armii.

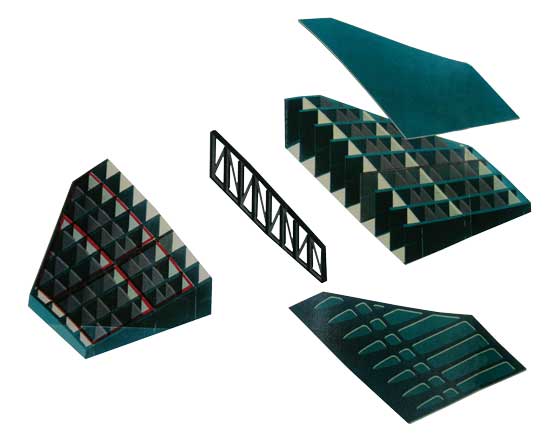

Centropłat – keson przedni

Wracając do polskiego projektu warto na wstępie zwrócić uwagę, że powstał on w 1994 roku. Byłby on więc najnowocześniejszy.

Zespół koncepcyjny biura konstrukcyjnego PZL Warszawa–Okęcie rozpoczął prace studialne nad nowym samolotem krótko po doprowadzeniu do fazy produkcyjnej samolotu szkolno-treningowego PZL 130 Orlik. Wykonano symulacje komputerowe wielu rzeczywistych pól walki z Wietnamu, Afganistanu, Korei itp., aby na ich podstawie opracować koncepcje samolotu pola walki. Ustalono, że najważniejsza jest wysoka manewrowość, krótki start, duża siła ognia, sprawny napęd i nowoczesna awionika. Założono również, że w sferze organizacji przedsięwzięcia należy zastosować w wyposażeniu samolotu gotowe i wypróbowane elementy oraz zastosować szeroką kooperację międzynarodową będącą jednocześnie niezbędnym warunkiem ewentualnego eksportu samolotu.

Centropłat – keson spływowy, lewy i prawy

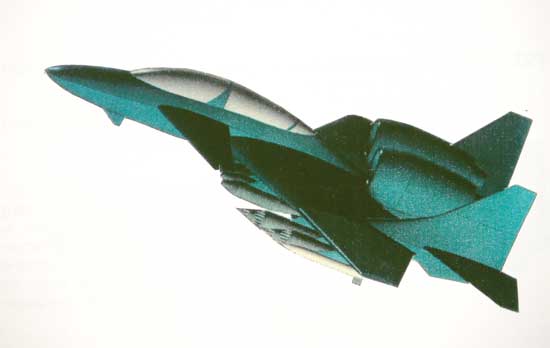

Już w roku 1990 przedstawiono projekt nowego samolotu, napędzanego pchającymi silnikami turbośmigłowymi o charakterystycznym usterzeniu przednim typu canard. Po przeanalizowaniu projektu Dowództwo Wojsk Lotniczych, Akademia Obrony Narodowej i Szefostwo Badań i Rozwoju Techniki zaostrzyły wymagania, żądając wzrostu udźwigu uzbrojenia do 4000 kg i wzrostu prędkości maksymalnej do 900 km/h. Powstał zupełnie nowy projekt. Zmieniono napęd na taki, który mógłby zapewnić krótki start i osiągnięcie prędkości przydźwiękowej, a ponadto miałby wystarczająco duży ciąg w zakresie prędkości 700–800 km/h, w którym to obszarze prędkości samolot ma wykonywać manewry bojowe. Wybrano odrzutowy silnik wentylatorowy o stopniu dwuprzepływowości 4,5–5. W roku 1991 powstał projekt doskonalony w kolejnych latach podczas badań tunelowych w Instytucie Lotnictwa i Politechnice Warszawskiej.

Centropłat – keson spływowy, lewy i prawy

Prace ukierunkowano na optymalizację układu aerodynamicznego samolotu przy spełnieniu licznych wymogów eksploatacyjnych. Zachowując niezmienną koncepcję przeanalizowano i przebadano dziesięć wariantów układu. Szczególny wysiłek włożono w połączenie charakterystyki STOL (krótkiego startu i lądowania) z dużą prędkością przydźwiękową przy ziemi (0,85 Ma) oraz z manewrowością przewyższającą znacznie możliwości myśliwców, przy znacznie niższym nadmiarze ciągu.

Zaplanowano strukturę samolotu jako konstrukcję kompozytowo–metalową, z dużą przewagą kompozytów węglowych. Z metalu wykonano silnie obciążone żebra wprowadzające siły skupione oraz wszystkie węzły i okucia oraz niektóre żebra i wręgi o malej grubości. Elementy kompozytowe miały być wykonywane w PZL Świdnik oraz we współpracy z firmą CASA.

Poniżej przedstawiamy zespoły składające się na strukturę samolotu.

Centropłat – keson przedni będący centralnym elementem samolotu, a jednocześnie wielokomorowym zbiornikiem paliwa. Wykonany jest z kompozytowych powłok, wręg i ścianek połączonych za pomocą śrubonitów.

Centropłat – keson spływowy wykonany z metalu jest podstawą do zabudowy gondoli silnikowych. Wnętrze mieści instalacje elektryczną, a na tylnej ściance znajdują się konsole środkowego steru wysokości.

Skrzydło przyczepne tworzy powłoka z żebrami z kompozytu i metalowe ścianki. W części noskowej znajduje się ruchomy slot, a w części spływowej klapa dwuszczelinowa typu Fowler.

Usterzenie poziome przednie (canard) wykonano z kompozytu węglowego jako konstrukcję przekładkową. Mocowanie i oś obrotu stanowi element stalowy. Usterzenie lewe i prawe mocowane i napędzane jest niezależnie. Konstrukcja usterzenia poziomego tylnego jest identyczna.

Statecznik pionowy stanowi gondolę podwoziową i podstawę do zamocowania tylnego steru wysokości. W dolnej części wykonany jest z metalu. Do statecznika mocowany jest przekładkowy, kompozytowy ster kierunku.

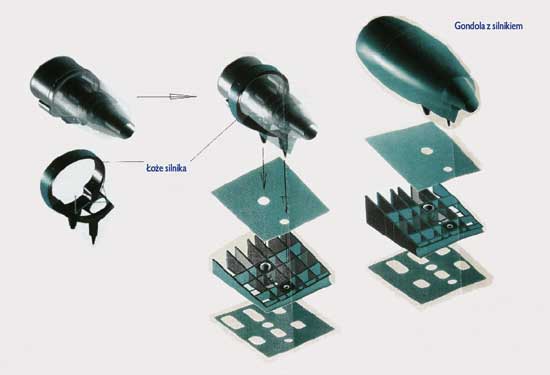

Gondole silnikowe i łoże silnika wykonano głównie z tytanu. Łoże jest frezowaną ramą służącą do połączenia silnika ze spływową częścią centropłata. Gondole wykonano wg geometrii i koncepcji firmy Lycoming, która miała dostarczać silniki. Gondole są oddzielnymi bryłami z możliwością przemieszczania wzdłuż centropłatu.

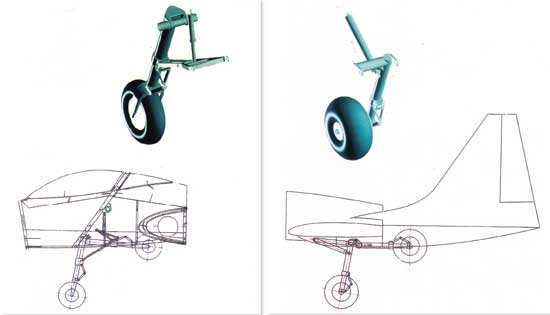

Podwozie przednie i podwozie główne

Pozwala to na zmiany wyważenia samolotu lub zastosowanie większych silników bez zmiany wyważenia.

Kadłub łączy się w czterech punktach z centropłatem i mieści kabinę pilota, działko wewnętrzne z zasobnikiem amunicyjnym, podwozie przednie, zespół radaru z dalmierzem laserowym. Za kabiną umocowano przednie usterzenie poziome, a w tylnej części – główny luk awioniki. Kabinę wyposażono w fotel wystrzeliwany firmy Martin–Baker Mk 10, a jej ściany boczne i podłogę wykonano z kompozytu wielowarstwowego, zapewniającego ochronę przed bronią maszynową kalibru 12,7 mm.

Podwozie jest trójpodporowe ze sterowanym kołem przednim. Chowane jest bez obrotu do tyłu, a po schowaniu znaczna część kół wystaje, stanowiąc ochronę i ułatwienie podczas awaryjnego lądowania.

System sterowania fly by wire opracowany przez firmę Lear Astronics, która już współpracowała z PZL przygotwując system dla samolotu „Orlik”.

Instalacja paliwowa to integralny zbiornik paliwa o pojemności 3500 l podzielony na osiem niezależnych komór wypełnionych spienionym poliuretanem i zabezpieczonych masą samozasklepiającą. Każda z komór posiada elektryczną pompę tłoczącą paliwo do dwóch niezależnych systemów dla każdego z silników. Zbiorniki napełnia się przez centralny wlew ciśnieniowy lecz istnieje także możliwość tankowania grawitacyjnego.

Instalacja hydrauliczna, będąca głównym źródłem energii systemu sterowania, służy również do chowania podwozia, sterowania koła przedniego, hamowania kołami i hamulcem aerodynamicznym oraz zamykania limuzyny kabiny. Podzielono ją na dwa niezależne obwody współpracujące z niezależnymi pompami na każdym z silników. Źródłem awaryjnym są hydroakumulatory.

Zastosowano instalację elektryczną prądu stałego o napięciu 28 V z minusem na masie samolotu. Akumulatory kadmowo-niklowe zapewniają pięciokrotny rozruch silników przy temperaturze 0 ºC. Przewidziano bezobsługowy akumulator awaryjny pozwalający na bezpieczny lot i przyziemienie w przypadku awarii podstawowych źródeł energii.

Samolot posiada centralną jednostkę diagnostyczną z blokiem rejestracji danych oraz oprogramowaną jednostkę prognozującą wystąpienie niesprawności. Pilot informowany jest o lokalizacji uszkodzenia oraz czasie i warunkach kontynuacji lotu. Maszyna składa się z zamiennych zespołów technologicznych, dzięki którym można dokonać szybkich wymian w warunkach polowych. Podstawowy element konstrukcyjny, czyli keson wieloobwodowy pokryty kompozytem węglowym, znakomicie zachowuje się w przypadku przestrzeleń. Zniszczenia są znacznie mniejsze w porównaniu do konstrukcji metalowych i dzięki koncentracji naprężeń pęknięcia nie ulegają propagacji.

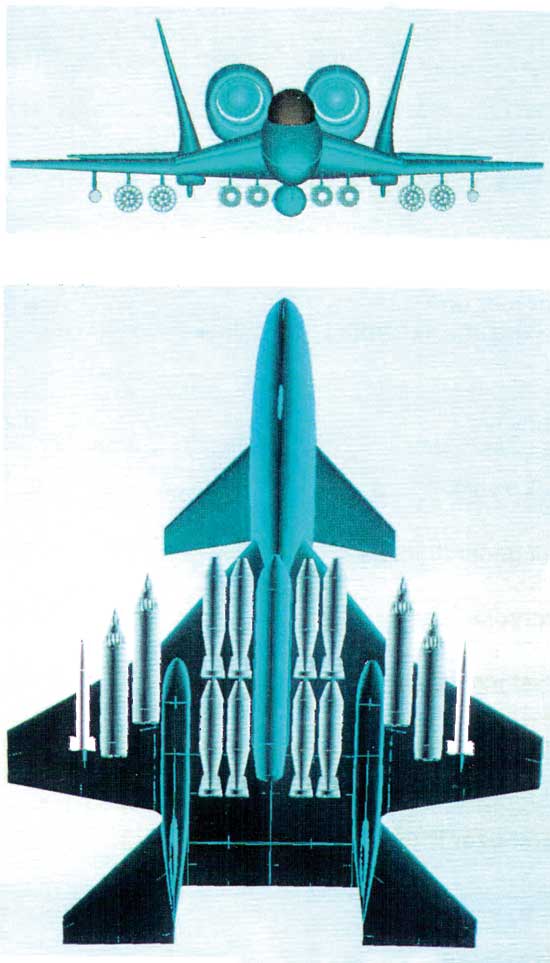

Warto wspomnieć o systemach nawigacyjno–celowniczych, na które składają się: system nawigacji bezwładnościowej INS i nawigacji satelitarnej GPS, oraz wielofunkcyjny radar. Do dyspozycji miały być również systemy radio–nawigacyjne takie jak radiokompas ADF, system VOR/ILS, system ścieżki i markera GS/MKR oraz transpondera swój–obcy (IFF). Pamiętać należy, że projekt powstał w 1994 i obecnie powstawałyby kolejne wersje samolotu z nowocześniejszym wyposażeniem. Na etapie projektu chęć współpracy i integracji systemu wyraziły najbardziej renomowane firmy świata. Z podobnych powodów pominąć można sprawę uzbrojenia, którego udźwig wynosić miał aż 4000 kg. Zakładano stałe zabudowanie działka pięciolufowego General Electric i rozmieszczenie pozostałego uzbrojenia np. zasobników bombowych, pocisków niekierowanych, pocisków rakietowych kierowanych laserem itp. w jedenastu węzłach, z których pięć wewnętrznych (pod centropłatem) miało mieć udźwig po 1000 kg każdy, cztery węzły zewnętrzne (pod skrzydłami doczepnymi) po 500 kg i dwa węzły skrajne po 250 kg każdy.

Wersje dwumiejscowe samolotu przeznaczone miały być do walki z użyciem operatora uzbrojenia i do celów szkolno–treningowych

Przewidziano również wersje dwumiejscowe samolotu przeznaczone do walki z użyciem operatora uzbrojenia i do celów szkolno–treningowych.

Teoretyczne porównania z konkurentami wykazywały wyższość polskiego samolotu nad wymienionymi wcześniej konkurentami. Promień działania wynosić miał 620 km podczas gdy amerykańskiego A-10 tylko 490 km. Długość startu 400 m również jest znacznie krótsza niż najlepszego w tej klasie A-10, który potrzebuje 600 m. Minimalny czas zakrętu o 180 stopni zająć miał zaledwie 4,38 sek podczas gdy A-10 potrzebuje 6,4 a Su-22M4 7,3 sek.

Skorpion został przyjęty z entuzjazmem przez rząd premiera Olszewskiego i fachowe gremia. Kolejny rząd projekt anulował. Pozostała dokumentacja i makieta w skali 1:1. Oficjalną przyczyną anulowania projektu były koszty. Do dziś trwają dyskusje, czy polskiej maszynie szturmowej zaszkodził rozwijany projekt samolotu Iryda. Oponenci konstrukcji twierdzili, że Skorpion był zbiorem niewykonalnych pobożnych życzeń. Zdaje się temu przeczyć lista potencjalnych zachodnich kooperantów (z niektórymi firmami podpisane były już listy intencyjne). Wielu analityków lotnictwa uznało projekt PZL 230 za najbardziej ekscytujący i nowoczesny polski samolot po II wojnie światowej. Niestety nie dane mu było wznieść się w przestworza. Pozostaje oglądanie makiety lub zakup modelu wykonanego przez którąś z renomowanych firm modelarskich. Zapewne dyskusje nad losami tej konstrukcji trwać będą jeszcze długo.

Ryszard Romanowski

artykuł pochodzi z wydania 12 (75) grudzień 2013

Proces konstruowania narzędzi produkcyjnych (w szczególności form wtryskowych) wymaga nie tylko znajomości wielu zagadnień związanych z samym modelowaniem narzędzia, ale przede wszystkim – praktycznej znajomości procesu jego wytwarzania.

Marek Fryda, Aleksander Chabura

Niezwykle cenna staje się wiedza z zakresu chemii polimerów oraz ich przetwórstwa. Łącząc te dziedziny inżynierii, możliwe staje się takie zaprojektowanie narzędzia, aby spełnione zostały wymogi:

- niskiego kosztu wytworzenia formy,

- umożliwienia wykonywania zmian w konstrukcji na etapie uruchomienia narzędzia oraz podczas jego eksploatacji,

- zapewnienia możliwie najlepszych warunków samego przetwórstwa tworzywa, skutkujących wypraską o dobrej jakości

- zapewnienia niskiego kosztu produkcji wypraski.

Do najważniejszych elementów procesu tworzenia formy wtryskowej należy jej projektowanie.

Jednym z systemów ułatwiających prace konstrukcyjne jest program CATIA V6, wspomagający proces projektowania wyrobu, konstrukcję oraz proces tworzenia technologii obróbki CAM, który oferuje w pełni parametryczne i asocjatywne środowisko projektowe wraz bibliotekami elementów znormalizowanych. Użytkownik ma do dyspozycji gotowe biblioteki części (m.in.: HASCO, DME, Meusburger) oraz możliwość tworzenia własnych bibliotek, o czym pokrótce – w poniższym artykule.

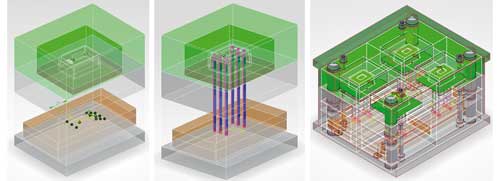

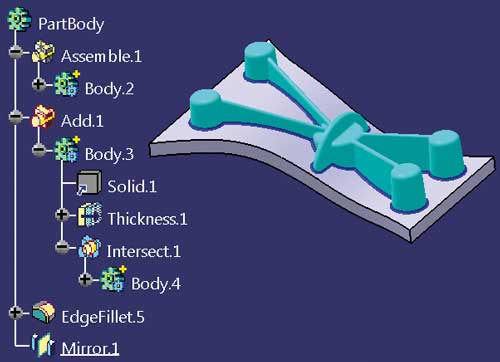

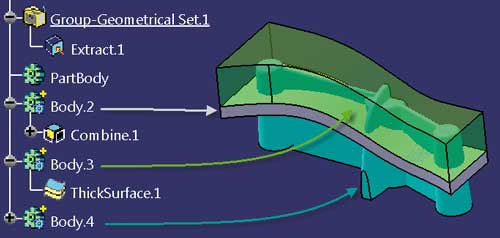

Rys. 1

Proces projektowania formy wtryskowej możemy podzielić na trzy etapy:

1. przygotowanie geometrii wyrobu pod kątem technologiczności wypraski wraz z analizą procesu wtrysku,

2. przygotowanie części formujących formy,

3. przygotowanie formy wtryskowej ze wszystkimi elementami funkcjonalnymi, począwszy od skrzynki, poprzez układ wypychania, dostarczenia tworzywa do gniazda/gniazd, a kończąc na elementach typu złącza elektryczne systemów gorących kanałów czy układy chłodzenia.

Użytkownik ma do dyspozycji dwa moduły związane bezpośrednio z punktem 2 i 3 procesu projektowego: Core & Cavity Design oraz Mold Tooling Design.

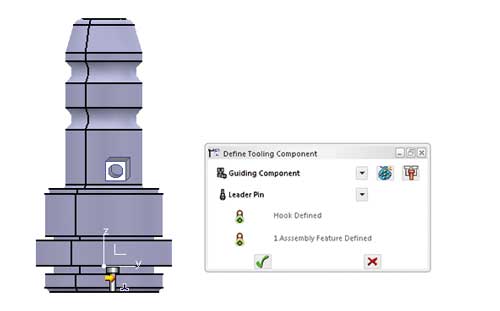

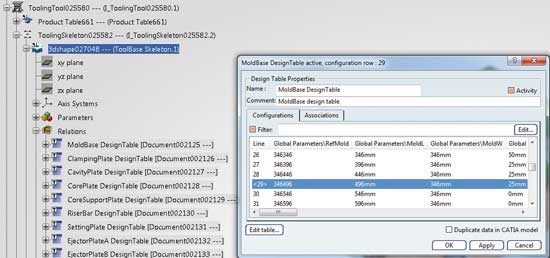

Poniżej opiszemy proces tworzenia narzędzia na przykładzie słupa prowadzącego (HASCO Z00 – Rys. 1). Pierwszym etapem jest stworzenie dowolnego elementu z danej rodziny narzędzi. Najczęściej wykorzystujemy do tego celu narzędzia z modułu Part Design. Tworzymy szkic, parametryzujemy poszczególne wymiary, dodajemy również parametry niezwiązane bezpośrednio z geometrią modelu, takie jak materiał, dostawcę oraz inne parametry opisujące nasz element. Wykonujemy bryłę dodatnią oraz ujemną, która w późniejszych etapach będzie potrzebna do usuwania materiału po wstawieniu narzędzia do skrzynki. Ostatnim krokiem jest stworzenie szablonu konstrukcyjnego (Design Table) dla poszczególnych wariantów narzędzia zawierającego parametry, o których była mowa powyżej.

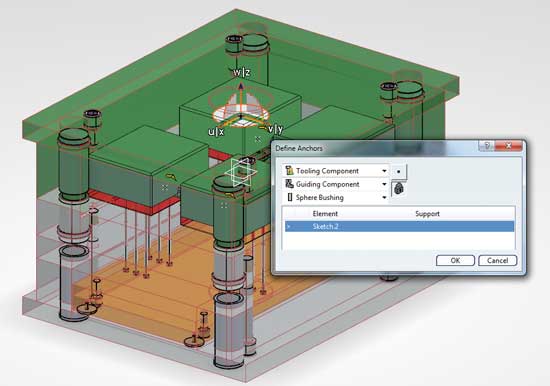

W ten sposób otrzymaliśmy model parametryczny dla całej rodziny elementów typu słup prowadzący Z00. Następnym krokiem jest zdefiniowanie naszej części jako narzędzia. W tym celu należy wybrać moduł Tooling Design. Używając funkcji Define Tooling Component (Rys. 2) możemy zdefiniować większość narzędzi dostarczanych przez producentów (Rys. 3). Typy narzędzi są podzielone na grupy oraz podgrupy. Jako przykład może posłużyć grupa Guiding Component, w której znajdują się słupy prowadzące (Leader Pin). Niezbędnym elementem jest definicja układu współrzędnych, względem którego będzie pozycjonowany element w skrzynce.

Definiując narzędzie użytkownik ma możliwość w prosty i intuicyjny sposób zmiany typu narzędzia. Jako przykład może posłużyć zmiana cechy konstrukcyjnej jaką jest otwór wykonany w skrzynce. Definiując narzędzie jako element gwintowany (np. śruba) w sposób automatyczny zostanie on nadany na otwór. Na tym etapie definicji narzędzia użytkownik ma także możliwość zmiany tej cechy konstrukcyjnej (Rys. 2).

Rys. 2

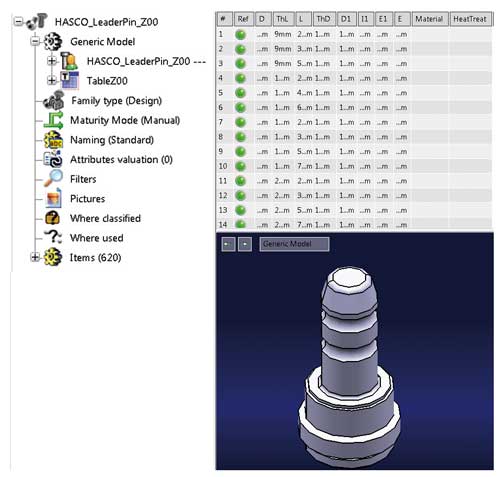

Ostatnim krokiem procesu definiowania narzędzi jest stworzenie modeli zapisanych parametrycznie za pomocą szablonu konstrukcyjnego Design Table. W tym celu używamy funkcji Family Component (Rys. 4), która tworzy części powiązane z modelem narzędzia oraz umieszcza je w odpowiednim katalogu. Każda część zdefiniowana w katalogu poprzez funkcję Family Component jest opisywana przez parametry zawarte w modelu bazowym narzędzia, co umożliwia łatwiejsze wyszukanie i wstawienie elementu podczas prac projektowych.

Rys. 3

Narzędzie Family Component może również zmienić status naszych elementów na zatwierdzone (RELEASED), co pozwala zapobiec ich niechcianym modyfikacjom przez użytkowników, niezależnie od posiadanych przez nich uprawnień.

Rys. 4

W ten sposób definiujemy wszystkie narzędzia wykorzystywane podczas konstruowania form wtryskowych w systemie CATIA V6. Proces definiowania elementów standardowych jest dość długi i żmudny, ale pozwala on na znaczne skrócenie czasu pracy w późniejszych etapach konstrukcji formy, co w czasach ciągłego obniżania kosztów w każdym obszarze działalności firmy jest elementem poprawiającym rentowność projektów.

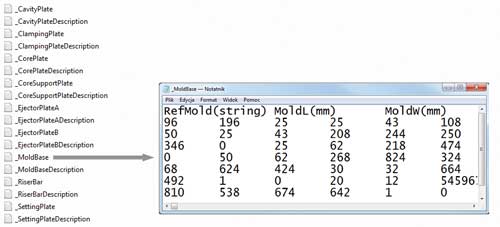

W sposób analogiczny definiujemy skrzynki form wtryskowych danego producenta. Proces ten zostanie opisany na przykładzie produktów firmy HASCO. W CATII V6 są zapisane szablony standardowe, które umożliwiają szybkie definiowanie elementów składowych formy poprzez odpowiednią definicję parametrów (Rys. 5). Sprowadza się to do uzupełnienia szablonu konstrukcyjnego odpowiednimi wartościami parametrów lub ewentualne dodanie dodatkowych parametrów potrzebnych do opisu skrzynek.

Rys. 5

W kolejnym etapie należy zapisać poszczególne pliki z parametrami do odpowiednich katalogów uwzględniając typ elementu (CavityPlate, ClampingPlate, CorePlate…). Ponieważ każdy z elementów opisany jest poprzez charakteryzujące go parametry takie jak wymiar i materiał, system automatycznie analizuje zawartość folderu i wstawia żądaną formę. Dla ułatwienia pracy należy jeszcze skonfigurować model MoldBaseDescription, który określa jakie narzędzia maja być wstawione do określonej formy. Narzędzia, które zostały zdefiniowane powyżej będą się odnosić do fizycznych elementów zapisanych w katalogach i wyszukiwane po parametrach opisujących katalog. Teraz w łatwy sposób można wstawić skrzynkę narzędziem Mold Base. Proces wstawiania skrzynki przedstawiono na rysunku 6.

Rys. 6

W ten sposób zakończyliśmy właśnie jeden z najbardziej wymagających etapów procesu projektowego tj. definiowanie środowiska, które umożliwia pracę konstruktorowi. Teraz omówimy wspomniane wcześniej moduły Core & Cavity Design oraz Mold Tooling Design.

Pierwszy z nich służy do tworzenia części formujących typu stempel/matryca oraz umożliwia definiowanie alternatywnych kierunków formowania wypraski, np. dla suwaków, czy wkładów skośnych.

Mold Tooling Design to narzędzia do tworzenia elementów funkcjonalnych formy.

Do dyspozycji mamy elementy znormalizowane typu skrzynka oraz kompletne normalia jak słupy i tuleje prowadzące, wypychacze okrągłe, odsadzone, płaskie, tulejowe, zespoły centrujące, pierścienie centrujące, tuleje wtryskowe itp. Użytkownik może także stworzyć własny kompletny zespół suwaka, który zostanie zapisany w bazie, co umożliwi jego wielokrotne wykorzystywanie w kolejnych projektach. Innym przykładem może być stworzenie zespołu wypychacza tulejowego składającego się z dwóch elementów – wypychacza hartowanego okrągłego oraz wypychacza tulejowego.

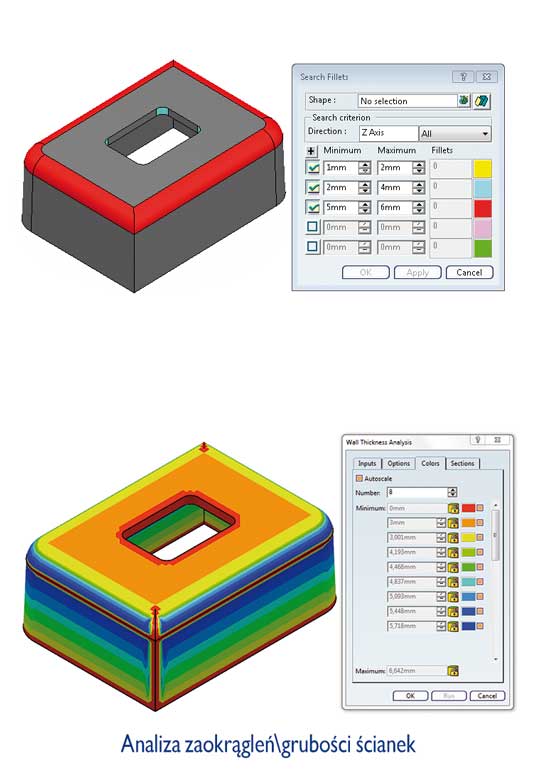

Pierwszym krokiem podczas tworzenia formy jest przygotowanie naszego elementu wtryskiwanego tak, aby spełniał on wymagania elementu typu MoldedPart, który będzie można wczytać do formy. Zaczynając pracę z programem możemy przeprowadzić kilka rodzajów analiz: odformowania, zaokrągleń oraz analizę grubości ścianek elementu (Rys. 7), które są niezbędne do określenia technologiczności naszej części.

Rys. 7

Po przeanalizowaniu modelu można przejść do wyznaczania poszczególnych elementów potrzebnych do stworzenia modelu typu MoldedPart. Są to między innymi linie podziału formy (wewnętrzne i zewnętrzne) oraz powierzchnie podziału. Używając narzędzi z grupy Pulling Direction oraz Curves dokonujemy podziału naszej części na tzw. Core i Cavity. Po wykonaniu tej operacji system automatycznie dokonuje podziału informując użytkownika poprzez nadanie odpowiednich kolorów na poszczególne elementy. Kolejnym krokiem jest wyznaczenie powierzchni podziału formy przy użyciu narzędzia Parting Surface.

Tak przygotowaną geometrię należy w odpowiedni sposób udostępnić do kolejnych kroków projektowych poprzez ich publikację. Ostatnim etapem jest wspomniana wcześniej zamiana modelu typu Part na element typu MoldedPart za pomocą narzędzia Define Molded Part (Rys. 8).

Rys. 8

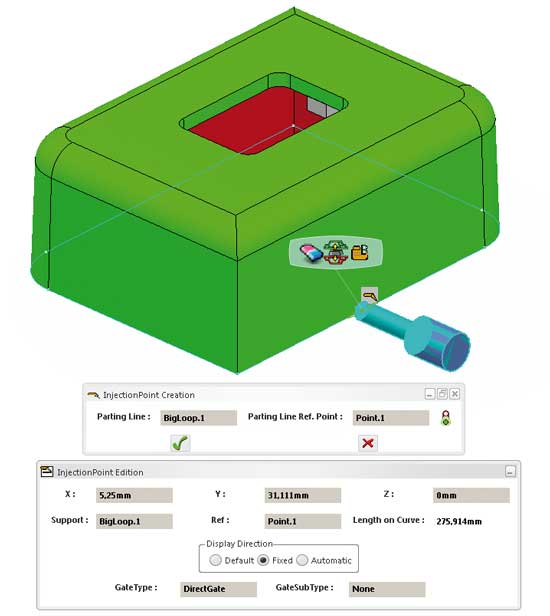

Po zdefiniowaniu elementu typu MoldedPart kolejnym ważnym elementem naszej formy jest zdefiniowanie punktów wtrysku. Wykorzystujemy do tego dedykowane narzędzie Injection Point, które w odpowiedni sposób wstawia określony typ przewężki. Przykładowy proces przedstawiono na rysunku 9.

Rys. 9

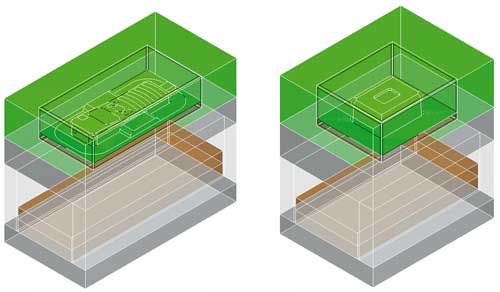

Po przygotowania elementu, przechodzimy do wstawienia go do predefiniowanego szablonu skrzynki. W tym celu używamy modelu MoldProjectUnit dostarczanego przez producenta oprogramowania. Jest on przystosowany do pobrania opublikowanych elementów z modelu MoldedPart (model MoldProjectUnit można zmodyfikować do własnych potrzeb lub stworzyć go od podstaw). Praca na MoldProjectUnit polega na podmianie istniejącego modelu MoldedPart na stworzony przez użytkownika (Rys. 10).

Rys. 10

System automatycznie dobierze wszystkie niezbędne parametry definiujące wielkość skrzynki. Dopasowanie automatyczne jest możliwe w momencie gdy użytkownik znajduje się w trybie tzw. automatycznym (Adaptative). Nie wyklucza to możliwości ręcznej modyfikacji parametrów skrzynki, należy tylko przełączyć się w tryb ręcznej modyfikacji (Declarative) i dokonać zmiany odpowiednich wymiarów. Po dopasowaniu szablonu skrzynki przechodzimy do wstawienia ostatecznej wersji formy; należy tu wspomnieć o możliwości wykonania formy wielogniazdowej narzędziem Layout Unit. Do tego celu wykorzystujemy szablon wcześniej przygotowanej skrzynki, co zostało przedstawione na rysunku 11.

Rys. 11

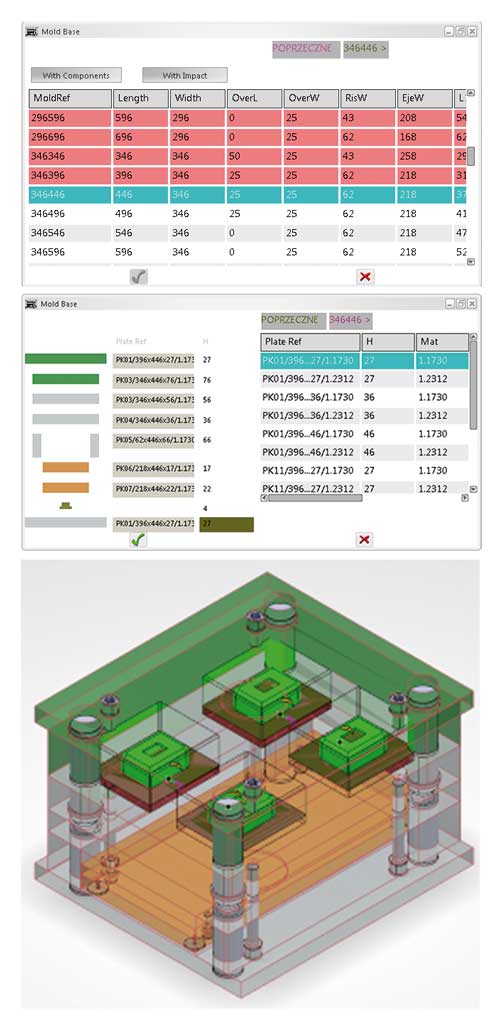

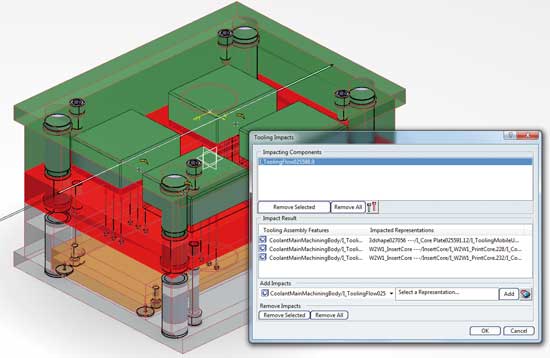

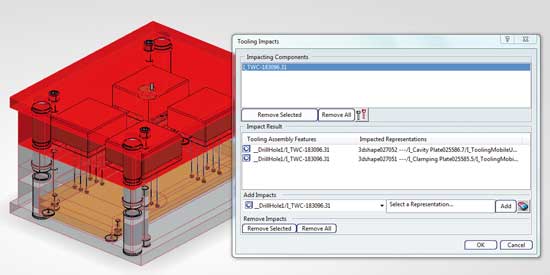

Tak przygotowana geometria pozwala nam na wykonanie jednego z ostatnich etapów tworzenia formy, jakim jest wstawienie skrzynki. Za pomocą narzędzia Mold Base wstawiamy skrzynkę dopasowaną do modelu koncepcyjnego. Program automatycznie ogranicza nam dostępność poszczególnych wariantów oznaczając je kolorem czerwonym w zależności od wielkości modelu skrzynki tymczasowej. Należy również zaznaczyć opcję With Components oraz With Impact, które powodują wstawienie skrzynki wraz z narzędziami oraz usunięcie materiału w skrzynkach za pomocą brył ujemnych zdefiniowanych podczas tworzenia narzędzi. Wyniki tej operacji są przedstawione na rysunku 12.

Rys. 12

Wstawienie skrzynki nie zamyka nam drogi do edycji tego elementu; dzięki zastosowaniu narzędzia Design Table wystarczy odnaleźć odpowiednie tabele dla poszczególnych części składowych formy, wybrać wiersz z listy, a następnie przeliczyć reguły zarządzające wstawianiem poszczególnych płyt w formie (Rys. 13).

Rys. 13

Po operacji wstawienia skrzynki możemy przejść do definiowania narzędzi, o doborze których decyduje konstruktor np. wypychacze, tuleje wtryskowe czy też kanały doprowadzające wraz z kanałami chłodzącymi itp.

Najpierw zdefiniujemy wypychacze (Rys. 14), model MoldProjectUnit oferuje nam taką możliwość poprzez edycje odpowiedniego szkicu, wstawiając punkty, w których mają się znajdować nasze elementy. Edytując produkt ConceptMoldSkeleton, jednocześnie zdefiniujemy położenie wszystkich wypychaczy dla czterech gniazd.

Rys. 14

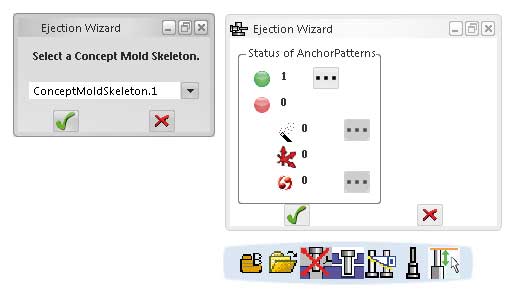

Ostatnim krokiem podczas definiowania wypychaczy jest wstawienie odpowiednich elementów w miejscach, które wcześniej zdefiniowaliśmy. Używając narzędzia Ejector Anchor Pattern (Rys. 15) definiujemy szyk oraz rodzaj wypychaczy np. Core Pin, Ejector Pin, Ejector, Flat Ejector. Jest to ważny element, ponieważ późniejsza zmiana typu nie jest możliwa podczas wstawiania wypychaczy.

Rys. 15

Narzędzie Ejector Wizard (Rys. 16), automatycznie wykrywa ConceptMoldSkeleton, w którym znajduje się pozycja wypychaczy, zaznaczając opcje wycięcia naszych elementów w formie, a jednocześnie przycięcia ich do powierzchni podziału.

Rys. 16

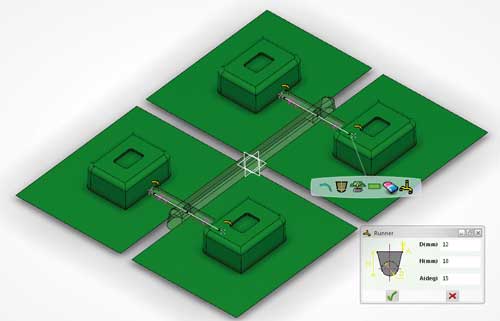

Po wstawieniu wypychaczy możemy przejść do tworzenia kanałów doprowadzających tworzywo do gniazd formy z pomocą narzędzia Runner (Rys. 17). W oparciu o szkice tworzymy kanał, wybierając jego kształt oraz rodzaj zakończeń. Używając narzędzia Tooling Impact (Rys. 18) wycinamy kanały w formie.

Rys. 17

Podobnie postępujemy przy wstawianiu kanałów chłodzących. Najpierw wybieramy narzędzie Cooling Circuit, a następnie pozycjonując kompas w odpowiednim miejscu tworząc punkt początkowy dla linii, która jest osią kanału. Jej długość wyznaczamy poprzez przesunięcie kompasu po kierunku osi x, y, z. Ostatnim krokiem jest określenie wartości średnicy dla kanału (Rys. 19).

Rys. 19

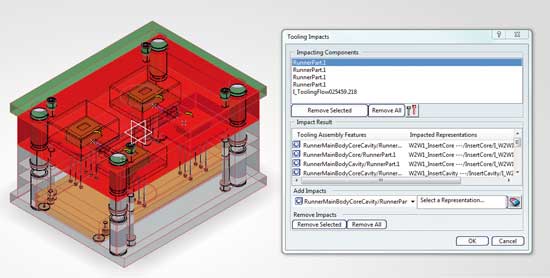

Tak samo jak przy kanałach doprowadzających tworzywo, tutaj też wykorzystujemy do wycięcia kanałów chłodzących narzędzie Tooling Impact (Rys. 20), wskazując powstałe kanały. System automatycznie wykrywa elementy formy, przez które przechodzą.

Rys. 20

Teraz pozostaje spozycjonowanie narzędzi standardowych, które nie są wstawiane automatycznie podczas generowania skrzynki. Opierając się na punktach 3D lub punktach w szkicowniku, tworzymy elementy typu Anchors (Rys. 21) przypisując im odpowiednie grupy narzędzi. W ten sposób tworzymy wszystkie punkty zaczepienia dla kolejnych narzędzi.

Rys. 21

Rys. 22

Po zdefiniowaniu punktów możemy wstawić pozostałe elementy formy narzędziem Insert Tooling Products. Do wycięcia wstawionych elementów w formie, używamy narzędzia Tooling Impact (Rys. 23).

Rys. 23

Tak pokrótce (i z konieczności szablonowo) przedstawia się proces tworzenia formy wtryskowej w CATII V6, który to system pozwala stworzyć kompletną formę zarówno na bazie standardów znanych producentów, jak i w oparciu o własny standard zapisany w bazie.

Marek Fryda

Aleksander Chabura

IBS Poland

artykuł pochodzi z wydania 11 (74) listopad 2013

Zaprojektować praktyczny i dobry z punktu widzenia mechaniki samochód to jeszcze nie wszystko. O sukcesie rynkowym często bowiem decydują emocje. Projekt nadwozia może zapewnić taki sukces ale może też przyczynić się do porażki na tym wymagającym rynku. Jeśli jest dobrze skorelowany z mechaniką – może nawet otworzyć drzwi do świata samochodowej klasyki.

Ryszard Romanowski

Problemy czasem miewają nawet firmy kształtujące samochodową modę. Nie warto ich wymieniać, ponieważ w krótkim tekście trudno byłoby ustrzec się tzw. etykietek, zupełnie nie oddających osiągnięć, a często krzywdzących. W każdym razie, nie trzeba być wybitnym ekspertem aby na widok samej, pozbawionej oznaczeń, bryły nadwozia niektórych aut dokładnie określić ich producenta i związane z nim biuro stylistyczne. Jedną z uznanych, historycznych marek jest Mercedes. W dzisiejszej, ogromnej ofercie rynkowej samochodów wielu segmentów trzeba doskonale wypośrodkować pomiędzy nawiązaniami do klasyki i najnowszymi tendencjami w projektowaniu samochodów.

Sukcesem w tych poczynaniach jest skłonienie stałych klientów do kupowania kolejnych modeli, w których odnajdą dobrze znany styl, który doskonale współgra z najnowszymi osiągnięciami aerodynamiki i inżynierii materiałowej; a ponadto też – pozyskanie nowych zwolenników, którzy szukają komfortu, najnowocześniejszych rozwiązań technicznych w efektownej lecz możliwie ponadczasowej bryle nadwozia, z domieszką elementów przypominających największe sukcesy marki. Sprawa jest niezwykle trudna w przypadku starych i renomowanych firm, ponieważ styliści muszą podlegać ograniczeniom związanym ze stylem historycznych modeli. Błąd może fatalnie wpłynąć na postrzeganie marki. Na przełomie lat sześćdziesiątych i siedemdziesiątych postrzegano kolejne modele Mercedesów poprzez pryzmat praktycznej taksówki, pozostawiając sportową legendę marki historykom motoryzacji i hobbystom. Efektownego designu poszukiwano u innych producentów. Zmiana postrzegania rozpoczęła się od powrotu samochodów z trójramienną gwiazdą do sportu. Później zaczął się nieco inny design.

Prawdziwym przełomem stała się końcówka pierwszej dekady XXI wieku, kiedy to w marcu 2008 roku szefem biura projektowego został Gorden Wagener. Nawiązujący do legendarnego Gullwinga model SLS stylistycznie był bardzo odległy od stylu modelu SLR, który wielu złośliwców ciągle nazywało małą wyścigową taksówką dla starszych panów. W bryle SLS wyraźnie można dostrzec nawiązania do wyścigowych tradycji lat pięćdziesiątych z lekką nutką drogowej normalności.

W gablotach umieszczono przestrzenne bryły o podobnych kształtach będące efektami pracy biura projektowego.

Najbardziej zadziwił jednak koncept małej klasy A, zademonstrowany podczas salonu we Frankfurcie w roku 2011. Dotąd mówiono przez długie lata o ponadczasowym designie, który wielu odbierało jako nudny, a w związku z tym zwiedzenie pawilonu Mercedesa było czymś w rodzaju programu obowiązkowego. Przyciągały pojazdy historyczne, wyścigówki DTM, silniki i mechanika, nikt nie oczekiwał artystycznych uniesień. Jeden ze znanych europejskich dziennikarzy stwierdził nawet, że efekty pracy stylistów ze Stuttgartu można podziwiać we Frankfurcie na każdym postoju taksówek. Tymczasem, podczas wspomnianego salonu na piętrze pawilonu zaprezentowano koncepcję nowej A klasy. Zamiast praktycznego pudełka o nieco udziwnionych kształtach stal piękny, biały samochód o sportowej bryle nadwozia. Coś jak istota kształtowana przez wiatr. Wśród przednich elementów aerodynamicznych pyszniła się tzw. diamentowa atrapa. Efekt ten uzyskano stosując metodę CVD, czyli chemical vapour deposition, polegającą na oddziaływaniu gazów na powierzchnię chromu w temperaturze około 1000 ‹C. Obok, w gablotach, umieszczono przestrzenne bryły o podobnych kształtach będące efektami pracy biura projektowego.

Żadnego nadmiaru listew i tzw. samochodowej biżuterii. Chyba wszyscy odwiedzający podziwiali nadwozie konceptu, chociaż wielu dziennikarzy spoza Niemiec głośno mówiło, że ten koncept na pewno trafi do fabrycznego muzeum bo konserwatywna firma nie pozwoli sobie na takie ekstrawagancje w swoim najmniejszym i najtańszym modelu. Tymczasem niespełna pół roku później w Genewie zaprezentowano wersje produkcyjne, które niedługo potem trafiły do salonów sprzedaży. Minęły niespełna dwa lata i znowu podczas salonu we Frankfurcie zaprezentowano koncept coupe flagowej klasy S. Niezwykle efektowne nadwozie powstało również na bazie tych samych bionicznych kształtów. Tym razem nikt już nie wątpił w możliwość wprowadzenia auta do produkcji. Premiera konceptu stała się również okazją do poznania sposobu pracy biura projektowego Mercedesa.

Kierowca i pasażerowie w kabinie Mercedesa powinni czuć się jak w zupełnie innym świecie...

Finalna koncepcja samochodu rodzi się w pięciu miejscach świata. Mercedes posiada swoje centra projektowe w Tokio, Pekinie, Palo Alto i Carlsbadzie w Kalifornii, oraz w Como i niemieckim Sindelfingen. W tym ostatnim miejscu zespół Gordena Wagenera analizuje i wybiera najlepsze koncepcje, które zostaną wykorzystane w projektowaniu konkretnego modelu. Projektanci ze wszystkich centrów regularnie się komunikują i spotykają w Sindelfingen. W zależności od preferencji wstępne projekty powstają na ekranie komputera lecz bardzo często również przy pomocy bloku i flamastrów. Rysunek nazywany jest emocjonalnym etapem prac nad samochodem. Zwykle, podobne jak u projektantów emocje wywołuje gotowe auto na oglądających.

Wstępnym efektem prac jest gliniany model w skali 1 do 4. Okazuje się, że nawet najlepsze komputerowe prezentacje 3D nie są w stanie zastąpić rzeczywistej bryły. Bardzo często jej analiza pozwala na wniesienie poprawek w miejscach wcześniej niewidocznych.

Biuro zakłada, że każdy z projektów musi połączyć trzy zagadnienia: tradycję, innowacyjność i przyszłość. Tylko wtedy samochód będzie godny marki. Założeniem jest również nieuleganie modom obowiązującym w samochodowym designie, przy czym nie należy unikać przekazywania emocji przez powstającą konstrukcję.

Kolejnym etapem jest ręczne wykonanie modelu w skali 1 do 1. Dopiero jego akceptacja pozwala na przygotowanie procesu produkcji. Warto skoncentrować się na roli poszczególnych centrów projektowych i zwrócić uwagę, iż rozmieszczone są one w miejscach diametralnie różnych kulturowo, w których mentalność mieszkańców i ich priorytety są zupełnie odmienne. Jak opowiada Frederic Latino z Design Center w Como mniej ważne są tam artystyczne wpływy Mediolanu od samej specyfiki północnych Włoch, stylu życia ich mieszkańców, krajobrazów, a nawet niepowtarzalnych kolorów nieba i linii horyzontu. Styliści pracujący w Como zajmują się głównie projektowaniem wnętrz samochodów. Jednym z założeń jest to, aby dostarczyć użytkownikom, żyjącym w dzisiejszym chaotycznym i bardzo nieuporządkowanym świecie, wnętrza będącego swego rodzaju antidotum na te bolączki. Inaczej rzecz biorąc, kierowca i pasażerowie w kabinie Mercedesa powinni czuć się jak w zupełnie innym świecie. Oczywiście odczucie to wspomagają rozwiązania znane ogólnie pod nazwą interfejsów człowiek-maszyna, nad którymi pracuje się w innych miejscach świata. Wszystkie nici zbiegają się w Sindelfingen.

Koncepcyjna odmiana coupe Mercedesa z najwyższej półki jest znakomitym połączeniem nowoczesności i innowacyjności z tradycją. Koncept zawiera wiele fascynujących rozwiązań mechanicznych oraz niezwykle ciekawe systemy elektroniczne. Być może niedługo warto będzie do nich wrócić, gdy flagowe coupe Mercedesa trafi do produkcji.

Ryszard Romanowski

artykuł pochodzi z wydania 11 (74) listopad 2013

Andrzej Wełyczko

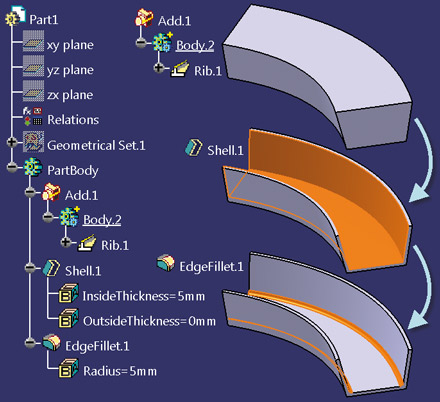

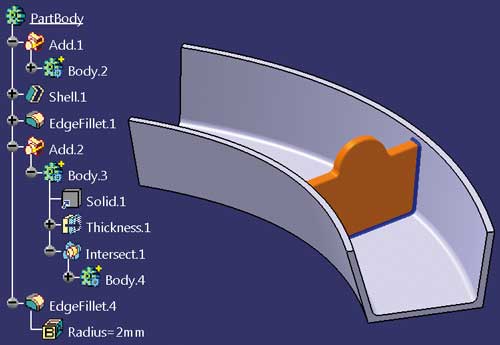

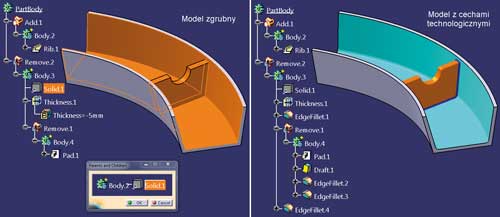

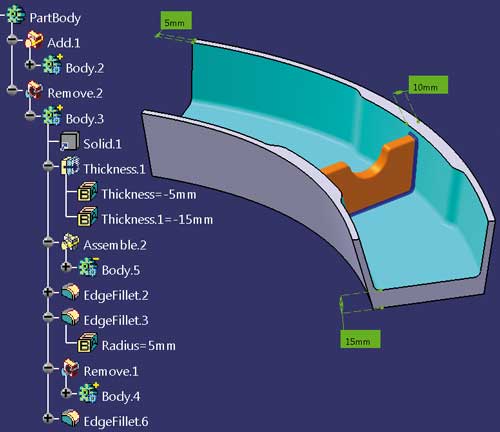

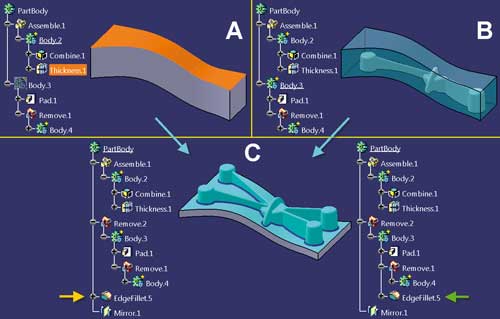

Kontynuując rozpoczęty w poprzednim odcinku temat projektowania żeber z zastosowaniem metodyki Multi-Body Design proponuję teraz rozważyć proces definiowania żeber w modelu bryłowym pokazanym na rysunku 32. Kształt podstawowy tego modelu (tu Rib.1) został zdefiniowany w bryle Body.2, czyli niezależnie od domyślnej w systemie CATIA V5 bryły PartBody. Następnie wykonano operację dodawania bryły Body.2 do PartBody oraz (w bryle PartBody!) zostały wykonane polecenia Shell i EdgeFillet, których rezultat wpływa tylko na kształt wnętrza bryły podstawowej. Dlaczego Rib.1 nie jest zdefiniowany łącznie z Shell.1 i EdgeFillet.1? Taka metodyka konstruowania została tu zastosowana po to, aby można było jednoznacznie „wydzielić” bryłę definiującą kształt zewnętrzny (tu bryła Body.2). Bryła Body.2 może zawierać dowolną liczbę cech konstrukcyjnych – dla potrzeb tego przykładu w bryle Body.2 jest tylko jedna cecha konstrukcyjna (Rib.1).

Rys. 32

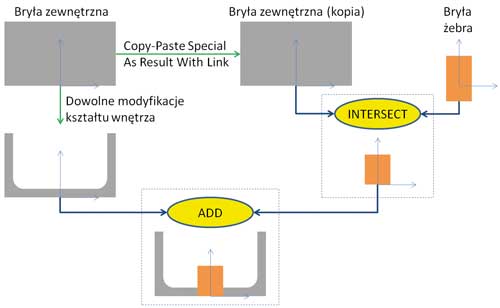

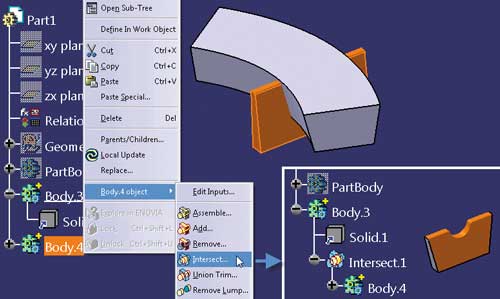

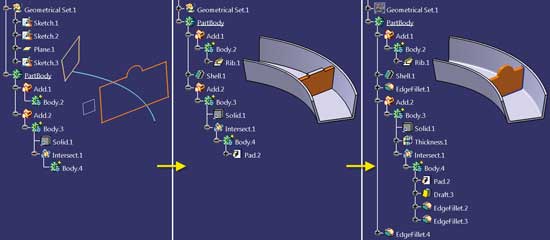

Jeśli, podobnie jak w poprzednich przykładach, w tak zdefiniowanym modelu trzeba zdefiniować żebro wewnętrzne, to przy założeniu, że to żebro zostanie zdefiniowane w oddzielnej bryle, można zastosować metodę INTERSECT-ADD, której ideę przedstawiono na rysunku 33.

Rys. 33

Gdybyśmy wykonali kopię bryły zewnętrznej i zdefiniowali część wspólną tej bryły z bryłą żebra (operacja INTERSECT), to otrzymamy model bryłowy żebra, który jest ograniczony powierzchnią zewnętrzną bryły podstawowej. Tak zdefiniowane żebro zagłębia się w bryłę podstawową, ale nie wystaje poza nią. Kształt wnętrza bryły podstawowej może być dowolnie modyfikowany z zastosowaniem dowolnego polecenia środowiska Part Design. Jeśli w ostatnim kroku takiej procedury konstrukcyjnej dodamy (ADD) przyciętą bryłę żebra do bryły podstawowej, to rezultat jest zgodny z intencją konstrukcyjną.

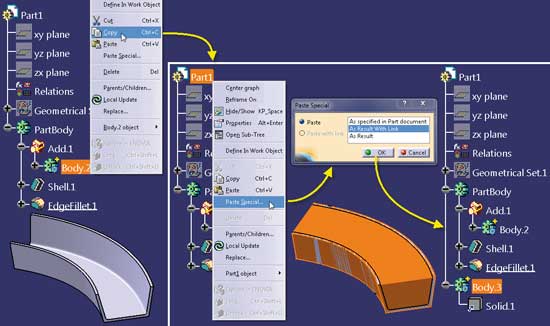

Aby zrealizować taką metodę w rozważanym modelu bryłowym należy skopiować bryłę Body.2 i potem wkleić jej kopię do aktywnego modelu bryłowego (Rys. 34).

Rys. 34

Zalecane jest użycie trybu As Result With Link, bo wtedy każda zmiana kształtu bryły Body.2 będzie także widoczna w jej kopii, czyli w bryle Solid.1.

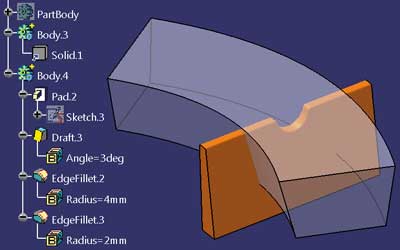

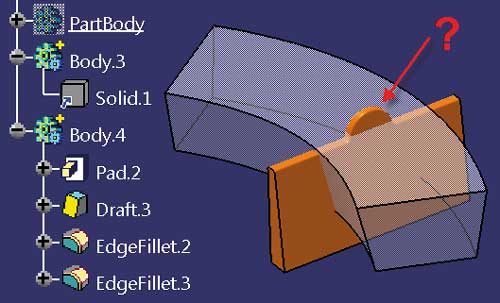

W kolejnym kroku trzeba zdefiniować model bryłowy żebra (Rys. 35).

Rys. 35

W tym celu należy zastosować polecenie Insert > Body i w nowej bryle (tu Body.4) zastosować odpowiednie do projektowanego kształtu polecenia (tu Pad.2 + Draft.3 + EdgeFillet.2 + EdgeFillet.3). Bryła Body.4 powinna być odpowiednio duża, czyli taka, aby projektowane żebro nie było zbyt krótkie lub za płytkie. Inaczej mówiąc, bryła żebra powinna być na tyle duża, żeby mogła być poprawnie odcięta powierzchniami zewnętrznymi bryły podstawowej.

Jeśli bryła żebra jest gotowa, to (zgodnie z ideą przedstawioną na rysunku 33) trzeba zdefiniować jej część wspólną z kopią bryły podstawowej. W tym celu aktywna musi być bryła Body.3 (jeśli tak nie jest, to dla tej bryły trzeba wykonać polecenie Define In Work Object), a dla bryły Body.4 należy zastosować operację Intersect (Rys. 36).

Rys. 36

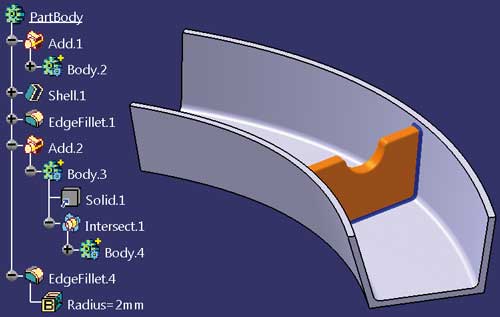

Po wykonaniu operacji Intersect model bryłowy żebra ma poprawnie przycięty kształt i może być dodany do bryły podstawowej (Add.2 na rysunku 37). Jeśli krawędź wspólna bryły Body.3 i bryły podstawowej (Body.2) ma ciągłość G1 (ciągłość stycznych), to do zaokrąglenia tej krawędzi (EdgeFillet.4 na rysunku 37) wystarczy wskazać tylko jeden segment tej krzywej.

Rys. 37

Z tego powodu bryła podstawowa żebra (Body.4) powinna mieć ostre krawędzie tylko w tych obszarach, które będą odrzucone po zastosowaniu operacji Boole’a.

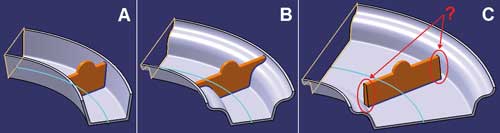

Taka metoda projektowania jest poprawna tylko wtedy, gdy bryła żebra (Body.3) zawiera się całkowicie w bryle podstawowej (Body.2). Jeśli projektowane żebro nie spełnia tego warunku (Rys. 38), to konieczna jest niewielka modyfikacja bryły Body.3.

Rys. 38

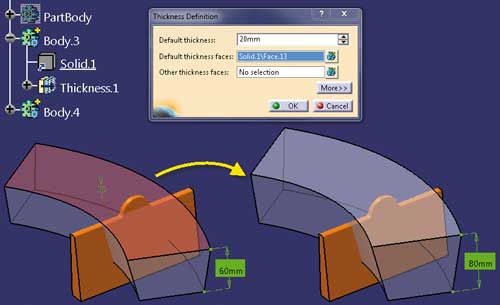

Rozwiązanie jest chyba oczywiste: trzeba „dodać” materiał na górnej powierzchni kopii bryły podstawowej, czyli Solid.1. Możliwe jest zastosowanie dowolnego polecenia środowiska Part Design, które definiuje bryłę z polaryzacją dodatnią (na przykład Pad, Rib lub Multi-sections Solid). W przypadkach szczególnych, czyli wtedy, gdy górna powierzchnia kopii bryły podstawowej jest relatywnie prosta, można zastosować polecenie Thickness (Rys. 39) z dodatnią wartością parametru Default thickness.

Rys. 39

Po zastosowaniu operacji logicznych Intersect (dla Body.4 i Body.3) oraz Add (Body.3 do PartBody) wystarczy zaokrąglić powstałą krawędź (EdgeFillet.4 na rysunku 40) i model bryłowy projektowanej części jest gotowy.

Rys. 40

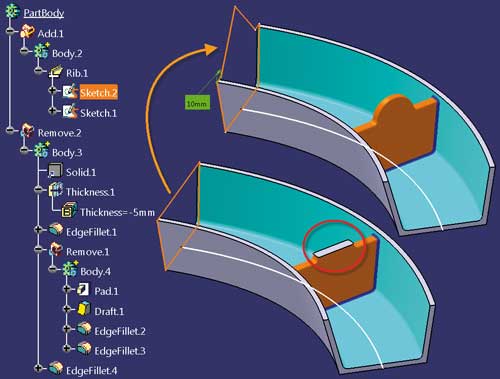

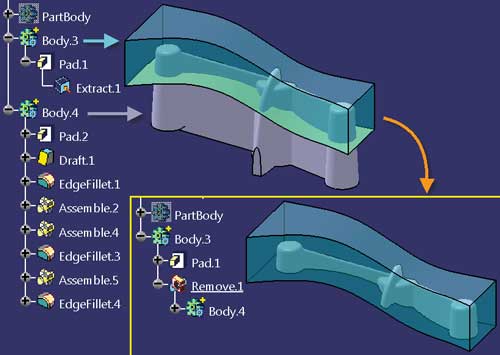

Jeśli metoda projektowania jest ustalona, to proces konstrukcyjny można rozpocząć od definicji struktury modelu bryłowego oraz definicji podstawowych elementów geometrycznych (tu kontury Sketch.1, Sketch.2 i Sketch.3 oraz płaszczyzna Plane.1 na rysunku 41).

Rys. 41

Następnie, po ustaleniu aktywnego poziomu struktury (za pomocą polecenia Define In Work Object) można zdefiniować geometrię zgrubną (bez cech technologicznych) projektowanej bryły. Wreszcie, w ostatnim etapie trzeba zdefiniować wymagane cechy technologiczne – także i tu pamiętając o właściwym miejscu definicji tych cech w strukturze modelu oraz kolejności: najpierw pochylenie ścian (Draft), a potem zaokrąglenia (EdgeFillet) ostrych krawędzi (od największej wartości promienia do najmniejszej).

Jeśli w wyniku zmian konstrukcyjnych zmieni się kształt zewnętrzny bryły podstawowej, to bryła żebra (Body.3) dostosuje się do tych zmian (Rys. 42).

Rys. 42

System dostosuje także zaokrąglenie krawędzi wspólnej żebra i bryły podstawowej, ale tylko wtedy, gdy ta krawędź jest ciągła w zakresie G1 (ciągłość stycznych). Jeśli jednak zmiany kształtu będą zbyt duże (przypadek C na rysunku 42), to znaczy takie, że bryła pierwotna żebra (tu Body.4) nie będzie przenikać przez wszystkie ściany bryły podstawowej, to trzeba odpowiednio powiększyć model pierwotny żebra. Zastosowanie metody INTERSECT-ADD wprowadza pewien porządek w strukturze modelu bryłowego, bo zamiast struktury liniowej mamy strukturę rozgałęzioną. Cechy technologiczne żebra (Draft i EdgeFillet) są w takim przypadku definiowane w kontekście minimalnym, czyli tylko dla bryły żebra i nie są w żaden sposób powiązane z bryłą podstawową. Dzięki temu model jest bardziej stabilny, a jego struktura ułatwia identyfikację tych cech geometrycznych, które powinny być zmodyfikowane aby zrealizować zadane zmiany konstrukcyjne.

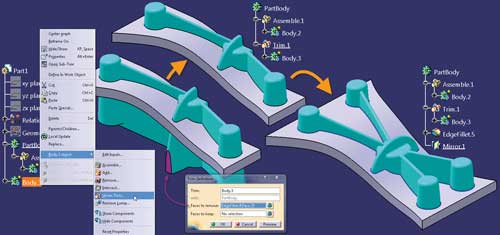

Zastosowanie polecenia Shell w definicji bryły głównej oznacza, że zmiana kształtu zewnętrznego tej bryły wymusza zmianę kształtu jej wnętrza. Jeśli takie zachowanie modelu bryłowego nie jest zgodne z intencją konstrukcyjną (bo bryła główna ma mieć zmienną grubość), to należy zastosować inną metodę projektowania, również z obszaru metodyki Multi-Body Design.

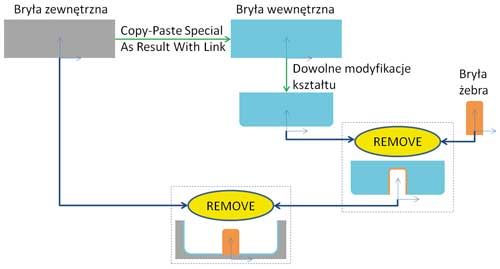

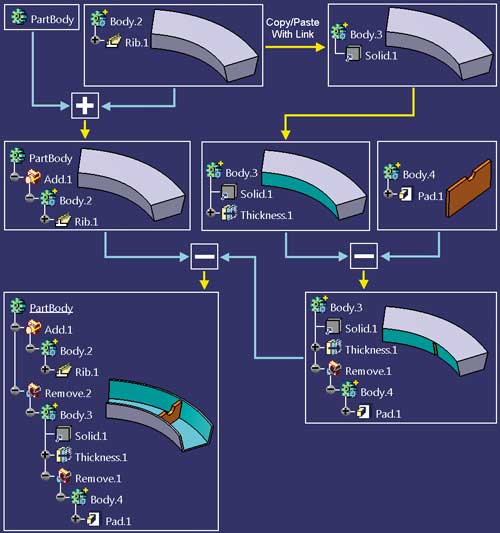

Tę metodę definiowania żeber w modelu bryłowym można nazwać REMOVE-REMOVE. Jej istota jest prosta (Rys. 43): od bryły wewnętrznej odejmujemy bryłę żebra, a rezultat odejmujemy od bryły zewnętrznej. Bryła żebra jest w tej metodzie odejmowana dwa razy, czyli w rezultacie (zgodnie z zasadami logiki Boole’a) jest dodana do bryły podstawowej (tu bryła zewnętrzna). Bryła wewnętrzna może, ale nie musi być powiązana z bryłą zewnętrzną.

Rys. 43

Jak to działa? Zastosowanie takiej metody projektowania żeber pokazano na rysunku 44, w którym bryła Body.2 jest bryłą zewnętrzną, a bryła Body.3 definiuje kształt wnętrza projektowanej części. Podobnie jak w poprzednich przykładach bryła Body.3 może być powiązana z bryłą Body.2 (Copy/Paste Special + As Result with Link) lub zdefiniowana niezależnie za pomocą dowolnych poleceń środowiska Part Design.

Rys. 44

Kształt żebra w tym przykładzie określa bryła Body.4. Kolejne kroki tworzenia modelu zgrubnego pokazano na rysunku 45.

Rys. 45

Po wykonaniu modelu zgrubnego można rozpocząć definiowanie cech technologicznych, czyli:

- Dla bryły żebra (Body.4):

- Draft.1 (pochylenie ścian żebra),

- EdgeFillet.2 i EdgeFillet.3 (zaokrąglenie krawędzi zebra),

- Dla bryły wewnętrznej (Body.3):

- EdgeFillet.1 (zaokrąglenie dwóch krawędzi na spodzie tej bryły),

- EdgeFillet.4 (zaokrąglenie krawędzi wspólnej żebra i bryły wewnętrznej – wykonane po odjęciu bryły Body.4 od bryły Body.3).

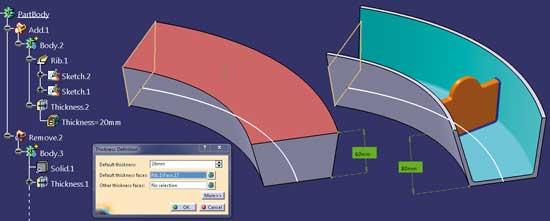

Jeśli żebro nie mieści się w przekroju bryły podstawowej (tu Body.2), to trzeba sztucznie „dodać” materiał do tej bryły. Taka modyfikacja kształtu musi być jednak wykonana rozważnie, czyli w taki sposób, aby materiał sztucznie „dodany” do bryły nie wpływał na końcowy kształt projektowanej części. Jeśli bryła Solid.1 jest kopią bryły Body.2 (tak jak w tym przykładzie), to nie można dodać materiału za pomocą polecenia Thickness (Thickness.2 na rysunku 46), bo w takim przypadku nie wszystko to, co jest sztucznie dodane, zostanie w wyniku zastosowania polecenia Remove.2 odjęte – ramiona korytka są wyższe o 20mm!

Rys. 46

W tym przykładzie wystarczy zmodyfikować kontur Sketch.2 (Rys. 47), który jest przekrojem bryły Rib.1. Trzeba jedynie pamiętać o tym, żeby wymiar 10mm tego konturu był większy od bezwzględnej wartości grubości zastosowanej w poleceniu Thickness.2, czyli inaczej mówiąc, żeby ten wymiar był większy od grubości ścianek projektowanego modelu.

Rys. 47

Dowolną zmienność grubości ścian modelu można uzyskać definiując niezależnie bryły zewnętrzną i wewnętrzną. Jeśli jednak kształt bryły zewnętrznej ma być powiązany z kształtem bryły wewnętrznej, to można zastosować różne grubości w definicji polecenia Thickness (na przykład -5mm i -15mm dla Thickness.1 na rysunku 48).

Rys. 48

Kształt zgrubienia w miejscu osadzenia żebra (10mm) trzeba zdefiniować za pomocą kolejnej bryły (tu Body.5), która powinna być:

- odjęta (operacja Remove) od bryły Body.3 (jeśli ma polaryzacje dodatnią), czyli wtedy, gdy pierwsza cecha konstrukcyjna bryły Body.5 jest typu Pad, Shaft, Rib lub Multi-sections Solid.

- dodana (operacja Assemble) do bryły Body.3 (jeśli ma polaryzacje ujemną), czyli wtedy, gdy pierwsza cecha konstrukcyjna bryły Body.5 jest typu Pocket, Groove, Slot lub Removed Multi-sections Solid.

W rozważanym przykładzie bryła Body.5 ma polaryzację ujemną i dlatego zastosowano operację Assemble (tu Assemble.2).

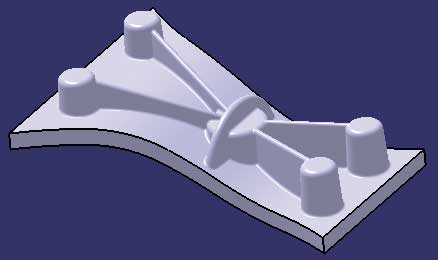

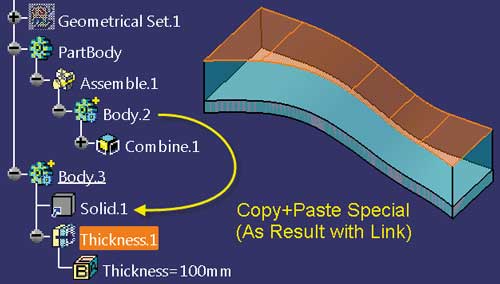

Żebra lub dowolne wzmocnienia konstrukcyjne mogą być także projektowane w przestrzeni, która nie jest jednoznacznie identyfikowana jako wnętrze bryły – na przykład w modelu pokazanym na rysunku 49. W takim przypadku także można zastosować metodę REMOVE-REMOVE.

Rys. 49

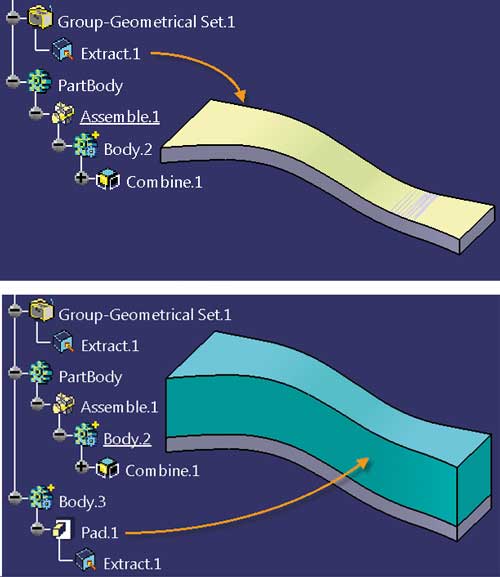

Bryła wewnętrzna, na którą powoływałem się wcześniej, definiuje nie tylko kształt wnętrza bryły cienkościennej, ale także przestrzeń, w której mogą być zdefiniowane żebra. Taka przestrzeń (niekoniecznie wewnętrzna) może być zdefiniowana za pomocą poleceń Thick Surface lub Pad pod warunkiem, że w modelu jest zdefiniowana powierzchnia bazowa. Tą powierzchnią może być powierzchnia górna (Extract.1 na rysunku 50) lub dolna projektowanej bryły.

Rys. 50

Definicja takiej powierzchni jest dostępna po wykonaniu polecenia Extract (tylko w środowisk Generative Shape Design!) i może być zastosowana w definicji bryły typu Pad (tu Pad.1 zdefiniowany w bryle Body.3). Bryła Body.3 wyznacza przestrzeń ograniczoną przez powierzchnię Extract.1, w której należy zaprojektować żebra.

Właściwa definicja kształtu żeber musi być wykonana w kolejnej bryle (Body.4 na rysunku 51) z zastosowaniem dowolnych poleceń środowiska Part Design. Następnie należy odjąć bryłę żeber (Body.4) od przestrzeni zarezerwowanej dla żeber, czyli od bryły Body.3 (tu Remove.1).

Rys. 51

Jeśli bryła podstawowa (tu Body.2) zostanie odpowiednio „pogrubiona”, na przykład za pomocą polecenia Thickness (tu Thickness.1 na rysunku 52A), to wystarczy odjąć od tej bryły bryłę Body.3 (tu Remove.2 na rysunku 52C) i zaokrąglić krawędź wspólną żeber i bryły podstawowej (tu Edge.Fillet.5). Model jest symetryczny i dlatego jako ostatni krok wykonano polecenie Mirror. W tym miejscu warto zauważyć, że zaokrąglenie krawędzi wspólnej żeber i bryły podstawowej może być wykonane wcześniej, bo ta krawędź „pojawia” się już w bryle Body.3 po wykonaniu operacji Remove.1.

Rys. 52

Metoda REMOVE-REMOVE zastosowana w definicji żeber zewnętrznych jest mało naturalna, bo wymaga dodania materiału do bryły podstawowej (tu Thickness.1). Z tego powodu w przypadku projektowania żeber zewnętrznych zwykle stosowana jest metoda UNION-TRIM (Rys. 53).

Rys. 53

Jeśli dla tego samego modelu ma być zastosowana metoda INTERSECT-ADD, to po wykonaniu kopii bryły podstawowej (Solid.1 na rysunku 54) trzeba dodać materiał (tu Thickness.1) po tej stronie bryły, po której mają być zdefiniowane żebra.

Rys. 54

W kolejnych krokach należy zdefiniować bryłę żeber (Body.4 na rysunku 55), wykonać operację Intersect dla brył Body.3 i Body.4 (tu Intersect.1), a rezultat dodać (tu Add.1) do bryły podstawowej. Po wykonaniu operacji Boole’a trzeba jeszcze zaokrąglić krawędź wspólną żeber i bryły podstawowej (tu EdgeFillet.5) oraz zastosować operację symetrii (tu Mirror.1).

Rys. 55

Każda z omawianych tu metod projektowania żeber może być modyfikowana. Na przykład zamiast definiować kopię bryły podstawowej (Copy Body.2 i Paste Special – As Result With Link) można zdefiniować powierzchnię bryły podstawowej, do której „przylegają” żebra lub powierzchnię maksymalnego zagłębienia żeber. W takim przypadku zwykle wystarcza zastosowanie polecenia Extract. Jeśli ta powierzchnia jest złożona, to trzeba wielokrotnie zastosować polecenie Extract i Join lub Multiple Extract. Niestety, jest to rozwiązanie dla tych, którzy mają licencję na produkt GSD. Przykład takiego modelu pokazano na rysunku 56, w którym Extract.1 jest górną powierzchnią bryły Body.2.

Rys. 56

Następnie w bryle Body.3 dla tej powierzchni należy zdefiniować ThickSurface.1 (zadając taką grubość, aby bryła żeber nie wystawała ponad bryłę Body.3) i powtórzyć omówione wcześniej kroki zgodnie z wybraną metodą projektowania, na przykład INTERSECT-ADD (Rys. 57).

Rys. 57

Na koniec tylko przypomnę, że dla poprawnego „osadzenia” żebra w kontekście projektowanej bryły najprościej jest zastosować operator UNION-TRIM, ale jeśli z jakiegokolwiek powodu taka metoda nie jest możliwa, to należy rozważyć zastosowanie metody INTERSECT-ADD lub REMOVE-REMOVE. I to nie tylko w projektowaniu żeber…

Andrzej Wełyczko

artykuł pochodzi z wydania 10 (73) październik 2013

Kontynuując temat spawania stali wysokowytrzymałych skupimy się na przedstawieniu wytycznych i zaleceń technologicznych oraz na zapobieganiu powstawania różnego rodzaju wad podczas spawania tych stali.

Ryszard Karcz, Sławomir Kwiecień, Marian Godniak, Ryszard Jastrzębski

Wytyczne technologiczne i kolejność spawania

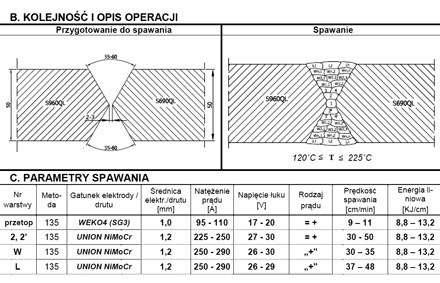

W przypadku stali S1100QL własności mechaniczne złącza spawanego muszą osiągnąć przynajmniej własności mechaniczne materiału podstawowego S960QL. Przy wyborze materiału dodatkowego złączy różnoimiennych należy wybrać stopiwo odpowiednie dla stali o niższej wytrzymałości. Należy stosować tylko materiały dodatkowe z dopuszczeniem przynajmniej jednego uznanego urzędu np.: UDT, DB (Kolej Niemiecka). Stosować wolno tylko przebadane i dopuszczone przez Zakładową Kontrolę Produkcji numery wytopów stopiwa SG 960. Materiał dodatkowy SG 960 (EN ISO 16834-A G 89 6 M Mn4Ni2CrMo) w połączeniu z materiałem podstawowym S960QL, z S1100QL, w złączu spawanym osiąga właściwości mechaniczne S960QL. Należy udokumentować to badaniem metody względnie coroczną próbką roboczą wg Normy EN ISO 15614-1oraz DVS 1702. Należy zwrócić uwagę, aby próba udarności (kształt próbki: próbka Charpy-V wg PN-EN ISO 148-1, położenie próby wg PN-EN ISO 15614-1 i PN-EN ISO 9016) była przeprowadzana w temperaturze –40 °C, przy czym wartość minimalna wynosi 27 J (próbka normalna 10 x 10 mm).

Sczepy muszą być tak położone, aby mogły być przetopione i aby mogły stanowić część składową spoiny. Sczepy ze spoinami pionowymi (wykonywane z góry ku dołowi) są niedopuszczalne przy stalach konstrukcyjnych drobnoziarnistych. Sczepy muszą być wolne od pęknięć (w danym wypadku badanie na pęknięcia powierzchniowe) i mieć minimum 25 mm długości. Pęknięte sczepy należy bezwzględnie wyszlifować. Nie są dopuszczalne sczepy dla blach pomocniczych i usztywnień w miejscach szczególnie mocno obciążonych. Przy usuwaniu blach pomocniczych i usztywnień należy zwrócić uwagę, aby detale nie były odbijane, lecz czysto usuwane (tarcza do cięcia). Nie wolno przy tym podszlifować wymaganej grubości blachy. Brak przetopu (dla klasy C) przy spoinach czołowych ½ V, doczołowych kątowych i teowych h ≤ 0,2 x s, może wynosić max. 3 mm, a długość – nie większa niż 10 mm. Przy wyższych klasach brak przetopu jest niedopuszczalny. Aby uniknąć karbów przy tego typu złączach zaleca się po sczepieniu ze szczeliną 4 mm najpierw napawać blachę niefazowaną a następnie wykonać przetop pomiędzy napawanym ściegiem a fazowaną krawędzią.

Rys. 1 Rama dźwigu (ze stali wysokowytrzymałych) na stanowisku spawalniczym

Przy stalach drobnoziarnistych niedopuszczalne jest spawanie pionowe z góry na dół. Przy wykonywaniu wszelkich spoin ½ V i spoinach czołowych tak dalece jak to jest możliwe należy wykonać podpawkę (a min = 0,3 x s, max. 5 mm, min. 3 mm). Przy czym przetop, jeśli nie został wyżłobiony, winien stopić się z podpawką.

W przypadku spoin ½ V z lub bez podpawki należy przetopić całą grubość blachy lub całą grubość ściany rury.

Na właściwości mechaniczno-technologiczne złącza spawanego i strefy wpływu ciepła (SWC) ma wpływ przebieg cyklu cieplnego (czas chłodzenia t8/5). Jako czas chłodzenia t8/5 rozumiemy czas przy chłodzeniu ściegu spawalniczego, jaki jest potrzebny do przejścia zakresu temperatur między 800 i 500 °C.

Zaleca się aby blachy, w szczególności płyty czołowe w konstrukcjach spawanych, które narażone są na naprężenia skurczowe spawalnicze lub rozciąganie w kierunku grubości, o ile są dostępne od stron czołowych, po spawaniu sąsiednich spoin sprawdzić najpierw wizualnie, a następnie sprawdzić na rozwarstwienia przy pomocy badań na pęknięcia powierzchni (badania magnetyczne MT, badania penetrantami PT).

Podczas budowania konstrukcji spawanej, aby uniknąć nadmiernego usztywnienia złączy zazwyczaj spawa się w kolejności od złączy, które wymagają dużo spawania. Istnieją różne zasady których należy przestrzegać podczas projektowania i wykonywania konstrukcji aby zapobiegać odkształceniom spawalniczym.

Podczas projektowania należy dbać o:

a) zmniejszenie długości spoin,

b) zmniejszenie przekroju poprzecznego rowka (obniżenie grubości materiału rodzimego, zmniejszenie kąta rozwarcia rowka, dobór odpowiedniej geometrii rowka),

c) dobór takiej geometrii rowka aby zachować proporcje pomiędzy objętością spoiny od strony grani i lica,

d) odpowiednie do odkształceń rozmieszczenie elementów wzmacniających,

e) takie rozmieszczenie złączy aby zmniejszyć ilość odkształceń,

f) dobór konstrukcji odpowiedni do odkształceń;

Podczas wykonywania konstrukcji należy:

a) stosować środki zapobiegające odkształceniom w czasie cięcia materiałów (np. poprzez zastosowanie cięcia plazmowego lub laserowego),

b) poprawiać dokładność wykonania rowka, elementów głównych oraz tymczasowych,

c) stosować odkształcenia wstępne,

d) dobierać taką metodę spawania, w której energia liniowa będzie stosunkowo niska (np. wybrać raczej spawanie MAG niż spawanie elektrodą otuloną),

e) likwidować nadmierne nadlewy oraz redukować wymiary spoiny pachwinowej (zmniejszenie długości ramion trójkąta jakie tworzy spoina),

f) usztywniać elementy za pomocą przyrządów,

g) stosować taką kolejność spawania oraz taka metodę układania poszczególnych warstw aby zmniejszyć odkształcenia,

h) stosować środki zapobiegające odkształceniom w trakcie transportu i podczas przechowywania materiałów podstawowych;

Aby naprężenia i odkształcenia były niewielkie należy dobrać odpowiednią kolejność spawania, która w miarę możliwości powinna być udokumentowana w planie spawania. Zasadniczo przed położeniem warstw wypełniających przy spawaniu okrągłego sworznia należy najpierw pospawać wszystkie ściegi przetopowe. W przypadku zamkniętych spoin obwodowych (spoin okrężnych) warstwy graniowe oraz pierwsze warstwy wypełniające z powodu wysokich naprężeń skurczowych, i wynikającego stąd zagrożenia powstaniem pęknięć nie powinny być spawane na całym obwodzie. Spawanie należy podzielić przynajmniej na dwie połowy i spawać na zasadzie przesuniętych względem siebie warstw wypełniających. W przypadku stosowania blachy u dołu należy najpierw zespawać maksymalnie trzy strony, czwartą zespawać po schłodzeniu bądź osiągnięciu temperatury podgrzewania wstępnego.

Temperatura międzyściegowa

Wytyczne dotyczące górnej granicy temperatury międzyściegowej podczas spawania stali ulepszanej cieplnie (S355J2, S460J5) oraz stali superwytrzymałych: mikroskopowych ( S690QL, S960QL, S110QL) i termoplastycznie walcowanych (S700MC, S960MC) przedstawiono poniżej.

Stale ulepszone cieplnie (S355J2, S460J5) są stalami, które zostały wyprodukowane przy pomocy hartowania i odpuszczania, czyli ulepszania cieplnego. Są to stale, które posiadają strukturę martenzytyczną o bardzo dobrej udarności co wiąże się z tym, że twarda po hartowaniu struktura martenzytyczna ulega rozdrobnieniu w wyniku odpuszczania. Jeśli temperatura odpuszczania będzie zbyt wysoka to ziarna krystaliczne ulegną powiększeniu i nastąpi zmniejszenie twardości oraz pogorszenie udarności. Odpowiednia temperatura odpuszczania jest ważnym czynnikiem wpływającym na kontrolowanie twardości i udarności. W czasie produkcji stali odpuszczanie przeprowadza się zazwyczaj w temperaturze ok. 600 °C, zachowując wytrzymałość i udarność. Jeśli w czasie spawania temperatura międzyściegowa będzie zbyt wysoka, to strefa wpływu ciepła podgrzana do temperatury wyższej od temperatury odpuszczania ulegnie rozszerzeniu i powiększy się strefa, w której udarność i twardość będą gorsze. Może się to stać przyczyną niewystarczającej wytrzymałości złącza oraz pogorszenia udarności. Jeśli w czasie spawania stali ulepszanej cieplnie z energią liniową powyżej 40 kJ/cm zwiększymy temperaturę międzyściegową do temperatury w przedziale 300-600 °C, to z jej wzrostem spada udarność oraz wytrzymałość na rozciąganie.

Stale wysokowytrzymałe mikroskopowe i termoplastycznie walcowane (S690QL, S960QL, S110QL i S960MC) wymagają całkiem odmiennego podejścia. Jeżeli temperatura międzyściegowa będzie zbyt wysoka to nastąpi powiększenie ziaren struktury w obrębie linii wtopienia, która została wystawiona na działanie wysokich temperatur przez długi czas i stal stanie się bardziej krucha. Ponadto, jeżeli temperatura chłodzenia strefy wpływu ciepła oraz spoiny, które zostały podgrzane do temperatury powyżej przemiany austenitycznej, będzie zbyt niska (np. czas chłodzenia od 800 °C – 500 °C będzie długi), to może to przyczynić się do obniżenia wytrzymałości i udarności. Zgodnie z powyższymi wyjaśnieniami temperatura międzyściegowa powinna być niska, jednakże w przedziale nie przyczyniającym się do powstawania pęknięć zimnych.

Na szczególną uwagę zasługuje to, że elementów spawanych ze stali konstrukcyjnych drobnoziarnistych Rp0,2>460 N/mm2 nie wolno cynkować ogniowo (rozrost ziaren) ani galwanicznie (nawodorowanie), ani też poddawać nitrokarburyzacji gazowej.

Przy stalach drobnoziarnistych konstrukcyjnych ulepszanych cieplnie wodą i termomechanicznie należy odstąpić od prostowania ogniowego odkształconych elementów konstrukcji stalowych, ponieważ przy temperaturach w granicach 600 °C i ponad, osiągana jest temperatura odpuszczania stali drobnoziarnistych konstrukcyjnych ulepszanych cieplnie (wodą), względnie wyraźnie jest ona przekraczana, i prowadzi to do silnego zmniejszenia właściwości mechanicznych (Rp0,2). Obowiązuje to również przy stalach drobnoziarnistych konstrukcyjnych termo-mechaniczne walcowanych, gdyż tu silne wprowadzenie ciepła przy temperaturze około 600 °C i więcej, również prowadzi do silnego zmniejszenia właściwości mechanicznych (Rp0,2).

Czas chłodzenia t8/5 , jaki należy zachować przy procesie spawania, jest w procesie prostowania ogniowego (szczególnie w obszarze temperatury wyżarzania) wyraźnie przekroczony. Ma to wpływ na powstanie dużych ziaren, przez co maleje odporność na obciążenia mechaniczne i wytrzymałość.

Wygrzewanie po spawaniu

Jest to obróbka termiczna, która polega na utrzymywaniu po spawaniu temperatury 200-350 °C przez 1/2 do kilku godzin, w celu usunięcia ze stali wodoru atomowego. Im niższa temperatura, im wilgotniejsze powietrze, im grubsza blacha, tym dłużej należy wygrzewać, nawet ponad cztery godziny. Wodór atomowy powstający w łuku spawalniczym z pary wodnej, znajdującej się w powietrzu, przechodzi do jeziorka spawalniczego, a następnie dyfunduje do miejsc, gdzie powstają naprężenia spawalnicze. Celem wygrzewania po spawaniu jest usunięcie wodoru dyfundującego ze spoiny oraz zmiękczenie elementów utwardzonych w efekcie spawania.

Wygrzewania po spawaniu nie można stosować do stali ulepszanej cieplnie o podwyższonej wytrzymałości na rozciąganie, stali Cr-Mo i stali niskostopowej. Podczas wygrzewania po spawaniu należy utrzymywać temperaturę tak, aby nie opadała poniżej temperatury podgrzania wstępnego elementu spawanego. W przypadku wygrzewania miejscowego należy zwrócić uwagę na gradient temperatury, aby nie powstawały zbyt duże naprężenia termiczne. Przy niższej temperaturze wygrzewania wydłużamy czas wygrzewania.

Rys. 2 Wieża obrotowa (górka)

Powyżej 8 mm stale wysokowytrzymałe mikroskopowe i termoplastycznie walcowane należy podgrzewać do temperatury min. 120 °C i przetop wykonać drutem miękkim G4Si1. Po usztywnieniu przyrządami sczepy po podgrzaniu też wykonuje się drutem miękkim. Sczepów nie wykonuje się w miejscach najbardziej wytężonej pracy. W środku belki nie powinno być sczepów oraz ingerencji cieplnej łuku elektrycznego od spawania zastrzałów blach pomocniczych. Stal S960 jest bardziej sztywna niż S690QL i przez to bardziej wrażliwa na pęknięcia. Przyczyną pęknięć wodorowych jest wodór atomowy, naprężenia związane ze sztywnością i krucha struktura (zahartowanie lub przegrzanie). Dlatego zaraz po spawaniu należy spoinę zaizolować kocami termicznymi i jak najszybciej przystąpić do wygrzewania. Stal S1100QL jest jeszcze bardziej sztywna i tak wrażliwa na pęknięcia, że obowiązkowo należy podgrzewać, utrzymywać temperaturę międzyściegową, nie przegrzewać, chronić spoinę w czasie spawania przed nadmiernym stygnięciem kocami termicznymi i zaraz po spawaniu musi nastąpić wygrzewanie. Ostatni ścieg musi być w środku spoiny i nie może przylegać do materiału podstawowego. Największa skłonność do pękania jest na wiosnę i na jesieni, czyli w okresie największej wilgotności powietrza.

Zapobieganie pęcherzom i wadom spawalniczym

W przypadku złącza doczołowego, wadą, która nie ma zbyt dużego wpływu na wytrzymałość zmęczeniową złącza, są pęcherze. Niemniej jednak, w przypadku spawania urządzeń dźwigowych porowatość należy ograniczyć.

Na długości 100 mm nie może wystąpić więcej niż jeden pęcherz od 1 do 2 mm. W przypadku elementów nośnych i wysięgników teleskopowych o grubości do 8 mm maksymalna średnica pęcherza nie może przekraczać 1 mm.

Maksymalna wielkość pęcherza w gnieździe pęcherzy nie może przekraczać 2,4 mm a porowatość nie może stanowić więcej niż 8%. Łańcuch pęcherzy i pęcherz kanalikowy nie może być dłuższy niż 10 mm i szerszy niż 3 mm. Dla mniejszych wymiarów spoin niż 8 mm wymiar łańcucha pęcherzy, wielkość pęcherzy wzdłużnych i kanalikowych nie może przekraczać 0,2 grubości lub wymiaru obliczeniowego spoiny pachwinowej.

Przy klasach wyższych (niż C) gniazda pęcherzy, łańcuchy pęcherzy i pęcherze podłużne są niedopuszczalne.

Do spawania MAG stali S690, S960, S960MC i S1100 najlepiej nadaje się mieszanka 82% Ar i 18% CO2. Przyczyną powstawania pęcherzy i wżerów, wynikających z niedostatecznego odtleniania w czasie spawania MAG, jest obecność tlenku węgla. Dodawanie do drutu spawalniczego Si, Mn, Al, Ti, (Zr), zapobiega powstawaniu wad związanych z gazem osłonowym. Jeżeli podczas spawania MAG w osłonie gazowej pojawią się nieprawidłowości, może to doprowadzić do obniżenia właściwości mechanicznych złącza, powstania takich wad jak porowatość, pęcherze i pęcherze kanalikowe.

Przyczynami nieprawidłowości osłony gazowej są:

a) zbyt mały przepływ gazu osłonowego,

b) zbyt duży przepływ gazu osłonowego prowadzący do zaburzeń (przepływ burzliwy) i przejmowania zanieczyszczeń atmosferycznych,

c) spawanie na zewnątrz, przy silnym wietrze powodującym zaburzenia w przepływie gazu,

d) zabrudzenie końcówki uchwytu lub dyszy (np. rozpryski) prowadzące do nieprawidłowego przepływu gazu,

e) nieprawidłowy montaż lub uszkodzenie dyszy gazowej,

f) uszkodzenie węża gazowego lub nieszczelność połączeń (zanieczyszczenia atmosferyczne),

g) obecność wilgoci wewnątrz węża doprowadzającego gaz osłonowy,

h) nieprawidłowe położenie uchwytu spawalniczego (kąt i odległość od jeziorka spawalniczego) prowadzące do przedostawania się zanieczyszczeń z atmosfery,

i) nieprawidłowe prowadzenie uchwytu spawalniczego (nieprawidłowe ruchy zakosowe);

Podczas spawania stali metodą MAG środki chroniące przed wiatrem są konieczne, gdy prędkość wiatru jest większa lub równa 2 m/s. Przed rozpoczęciem spawania należy dokładnie usunąć wszystkie rodzaje zanieczyszczeń przy i obok krawędzi. Rdza, zendra, olej i farba powodują powstawanie pęcherzy. Wilgoć jest źródłem wodoru, który prowadzi do powstawania pęknięć poprzecznych. Powłoki pokrywające powierzchnie muszą w obszarze spawania zostać usunięte z lewej i prawej strony, na szerokość minimum po 20 mm.

Rys. 3 Spawanie wysięgnika

Na początku spoiny łatwo o niepełne wtopienie i o wybrzuszenia ściegu. Na końcu spoiny łatwo o wyciek stopionego metalu i trudno uzyskać odpowiedni kształt i wymiar ściegu. Ponadto, na początku spoiny łatwo o wady spawalnicze, takie jak: pęcherze, podtopienia i wklęsłości. Aby uniknąć wad na końcu spoiny stosuje się płytki wybiegowe aby wyprowadzić wady końca ściegu poza spoinę.

Na obu końcach spoin doczołowych zwykle stosuje się płytki dobiegowe i wybiegowe (szerokość 60-80 mm).

Oddzielanie blaszek wybiegowych nie może odbywać się przez odbijanie. Czoła spoin, po odcięciu blaszek wybiegowych, muszą być przeszlifowane. Ślady szlifowania powinny być zgodne z kierunkiem naprężeń, jakie powstają w obciążonym złączu spawanym.

Stosuje się również zużywalne płytki ceramiczne i płytki proszkowe, ale wymagają one specjalnego prowadzenia elektrody i odpowiednich umiejętności.

Wzajemne przesunięcie krawędzi

Dopuszczalne wartości przesunięcia krawędzi w połączeniach spawanych są następujące:

a) jednostronnie spawane: h ≤ 0,10 x t, max. 2 mm

b) obustronnie spawane: h ≤ 0,15 x t, max. 3 mm

c) rury: h ≤ 0,5 x t, max. 2 mm

W przypadku, gdy przy spawaniu doczołowym blachy są przestawione względem siebie, to negatywne oddziaływanie na połączenie (konstrukcję) polega na:

a) nakładaniu się naprężeń zginających wynikających z różnicy grubości,

b) zwiększeniu koncentracji naprężeń na końcach spoiny, wynikających ze zwiększonego kąta nadlewu.

c) zwiększeniu prawdopodobieństwa powstania odkształceń kątowych,

d) zwiększeniu naprężeń zginających, wynikających ze zwiększonej ilości odkształceń kątowych,

e) zwiększeniu ilość pęknięć kruchych ,

f) zmniejszeniu wytrzymałości na zmęczenie,

g) możliwości zapewnienia dokładnych wymiarów,

h) możliwości utrzymania geometrii rowka,

i) zmniejszonej wykrywalności wad dla niektórych badań nieniszczących;

Zapobieganie pęknięciom zmęczeniowym

Na wytrzymałość zmęczeniową stali drobnoziarnistych wysokowytrzymałych S690QL, S960QL, S1100QL, S700MC i S960MC bardzo duży wpływ ma stan powierzchni. Ważne jest, aby przez śrutowanie usunąć zendrę i wprowadzić naprężenia powierzchniowe ściskające. Nie wolno uderzać w blachę młotkiem bezpośrednio, lecz przez drewno lub miedź. Obróbkę po spawaniu należy tak wykonać, aby nie było odprysków, a rysy szlifierskie były zgodne z kierunkiem działania naprężeń. W skrajnych przypadkach należy przez badanie magnetyczne kontrolować poziom naprężeń szlifierskich.

Pęknięcia zmęczeniowe to pęknięcia powstające na wskutek obciążenia powtarzalnego. Pęknięciom tym towarzyszą duże odkształcenia plastyczne i aby zaistniały potrzebna jest duża energia.

Wytrzymałość na zmęczenie złączy spawanych jest bardzo silnie zależna od stopnia koncentracji naprężeń, który jest związany z takimi czynnikami jak wysokość nadlewu, czy kształt końców lub krawędzi. Może się ona również znacząco obniżyć pod wpływem takich wad, jak podtopienia, przestawienie krawędzi, brak przetopu itp.

Przy projektowaniu i wykonaniu konstrukcji poddanej obciążeniom cyklicznym, aby uniknąć uszkodzeń związanych ze zmęczeniem, należy wybierać elementy o takiej geometrii, aby była niewielka koncentracja naprężeń oraz zwrócić uwagę na odpowiedni dobór rodzajów złączy np. wykorzystując złącza z pełnym przetopem. Ponadto dobrze jest wygładzać końce spoiny, a w niektórych wypadkach także usuwać nadlewy.

Tab. 1 Parametry spawania MAG stali S960QL w pozycji podolnej

Naprężenia pozostające spawalnicze w konstrukcjach spawanych mają duży wpływ na wytrzymałość zmęczeniową i pęknięcia naprężeniowe korozyjne. Współczynnik koncentracji naprężeń jest wykorzystywany tylko w przedziale granicy sprężystości i jest ilorazem lokalnych naprężeń i średnich naprężeń przekroju.

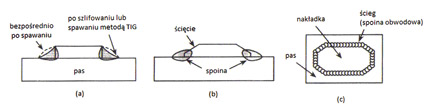

Jeżeli przyspawamy nakładkę do pasa, to na brzegach spoiny następuje koncentracja naprężeń, w związku z czym, w przypadku pojawienia się obciążeń cyklicznych, istnieje ryzyko zmniejszenia odporności na zmęczenie (Rys. 4).

Aby zmniejszyć koncentracje naprężeń na brzegach spoiny, należy wyrównać zakończenia spoiny przez szlifowanie bądź spawanie metodą TIG – przedstawiono to na rysunku 4a. Za pomocą ukośnego ścięcia nakładki można zmniejszyć koncentrację naprężeń elementów spawanych i zapobiec nakładaniu się naprężeń na brzegach nadlewu (rys. 4b). Za pomocą spoiny obwodowej można zapobiec koncentracji naprężeń w miejscach nieciągłości ściegu (rys. 4c).

Rys. 4 Sposoby unikania karbu /11/

Powierzchnia przełomu zmęczeniowego jest płaska i widać na niej wzór przypominający muszlę. Według japońskich norm projektowania konstrukcji stalowych, spawanie z częściowym wtopieniem nie może być stosowane w złączach, na które działają naprężenia rozciągające w kierunku prostopadłym do osi spoiny. Według wytycznych dotyczących projektowania zmęczenia w konstrukcjach stalowych złącza doczołowe, na które działają siły w kierunku prostopadłym, dopuszczalne naprężenia dla złącza obrobionego, również dla złącza jednostronnego, posiadającego pierwszy ścieg o bardzo dobrej geometrii, wynoszą 70% naprężeń uzyskanych dla złącza o usuniętym nadlewie, a w przypadku złącza jednostronnego z podkładką – 40% tych naprężeń. W przypadku złącza nieszlifowanego, jeżeli mamy pełny przetop z obu stron to naprężenia dopuszczalne są takie same jak dla złącza z usuniętym nadlewem. Dla jakości spoin obowiązuje zasadniczo poziom jakości C wg PN-EN ISO 5817.

Aby ograniczyć zmęczenie, maksymalne przekroczenie grubości spoiny pachwinowej i nadlew spoiny nie powinny być większe niż 1,5 mm. Przy cienkich blachach (do 8 mm) podtopienia, wklęśnięcia lica i grani są niedopuszczalne. Powyżej grubości 8 mm podtopienia nie mogą przekraczać 0,2 mm, a wklęśnięcia lica 0,2+0,2 * t, lecz nie więcej niż 0,5 mm. Wtrącenia stałe, wtrącenia żużla, wtrącenia tlenków i wtrącenia metaliczne nie mogą przekraczać 0,2 wymiaru spoiny. Ślady zajarzenia łuku poza rowkiem spawalniczym są niedopuszczalne i muszą zostać usunięte bez osłabienia materiału podstawowego. Tak samo wtopione odpryski spawalnicze są niedopuszczalne i winny zostać usunięte bez osłabienia materiału podstawowego.

Należy przy tym zapewnić łagodne przejścia między ściegami lica oraz płaskie – między licem i materiałem podstawowym (p. PN-EN ISO 5817). Obowiązuje to także w obszarze podpawki i pierwszej warstwy.

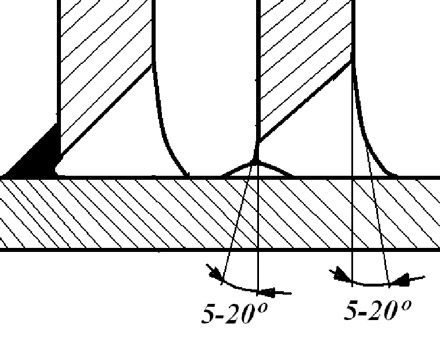

Przy złączach teowych (np. spoiny na 1/2 V, spoiny na K) nadlew wynosi min. 5° (max. 20°).

Jeśli na rysunku pojawia się znak usuwania karbów, to oznacza to, że przejście spoiny w materiał podstawowy musi być wolne od karbów. Wolne od karbów przejście winno zostać osiągnięte przy spoinach czołowych przez płaskie, łagodnie przechodzące jeden w drugi ściegi kryjące. Należy przy tym zwrócić szczególną uwagę na wolne od karbów przejście ściegów kryjących w stosunku do materiału podstawowego. W wyjątkowych przypadkach wolno obrobić, bez osłabiania materiału podstawowego. Przy jednowarstwowych spoinach pachwinowych należy wykonać wolne od karbów przejście spoiny do materiału podstawowego, a przy wielowarstwowych spoinach pachwinowych dodatkowo w obszarze warstwy kryjącej ściegi muszą łagodnie przechodzić jeden w drugi. Przy wypukłym kształcie spoiny nie mogą powstawać żadne karby.

Zapobieganie pęknięciom kruchym

Pęknięcia kruche pojawiają się w sposób nieregularny, rozprzestrzeniają się bardzo szybko często doprowadzając do zniszczenia konstrukcji. Są to pęknięcia spowodowane wodorem powstające w twardym materiale przy obecności naprężeń rozciągających.

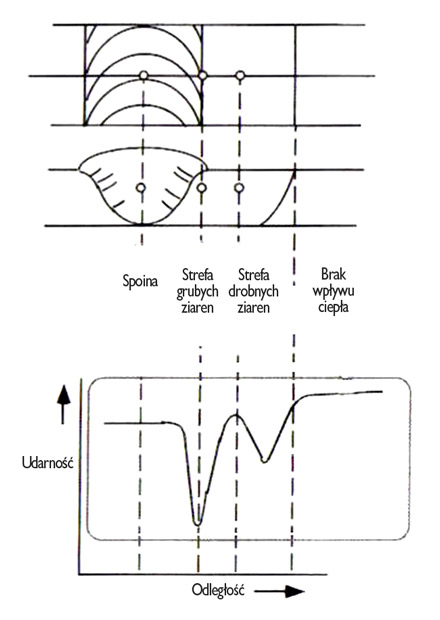

Jedną z metod sprawdzenia kruchości strefy wpływu ciepła jest próba udarności Charpy’ego.

Rys. 5 Rozkład udarności na przekroju spoiny stali ulepszonej cieplnie (hartowanie i odpuszczanie) /11/

Aby zapobiegać pęknięciom kruchym konstrukcji spawanych należy zwrócić uwagę na: zachowanie udarności spoiny i materiału rodzimego, ograniczenie koncentracji naprężeń, ograniczenie naprężeń pozostających.

Należy zachować udarność spoiny poprzez dobór materiału podstawowego o bardzo wysokiej udarności oraz odpowiednich do niego parametrów spawania, materiałów dodatkowych, oraz metody spawania. Aby uniknąć obniżenia udarności należy dobrać taką metodę spawania oraz parametry, aby nie nastąpiło utwardzenie strefy wpływu ciepła oraz rozrost ziaren. Udarność próbek z karbem spoiny materiałów stalowych zależy nie tylko od materiału rodzimego i materiałów dodatkowych ale także od warunków spawania, i w przypadku stali o podwyższonej wytrzymałości na rozciąganie, zbyt wysoka energia liniowa może doprowadzić do znacznego obniżenia udarności. Jeżeli energia liniowa spawania będzie zbyt duża to zostaną utracone efekty ulepszania cieplnego (tzn. hartowania i odpuszczania), złącze stanie się miękkie, spadnie jego wytrzymałość i udarność w strefie wpływu ciepła. Jeżeli temperatura podgrzewania będzie zbyt niska to podczas wychładzania strefa wtopienia utwardzi się, a dyfundujący wodór będzie miał trudności z wydostaniem się, co spowoduje pęknięcia zimne. Udarność oraz wydłużenie spoiny ulegają poprawie w czasie wielowarstwowego spawania w porównaniu do spawania jednowarstwowego. Podczas spawania wielowarstwowego, w obrębie spoiny i strefie wpływu ciepła warstw wcześniej ułożonych występuje obszar kruchości wynikający bądź z rozrostu kryształów, bądź z powstania struktury górnego bainitu, które to warstwy pod wpływem ciepła układanej kolejnej warstwy zostają ponownie nagrzane. W efekcie ponownego nagrzania przy nakładaniu kolejnej warstwy na obszarze kruchości warstw wcześniejszych, w przypadku gdy temperatura szczytowa ponownego nagrzania przekracza temperaturę przemiany fazowej, następuje rozdrobnienie ziaren, a w przypadku gdy nie przekracza, następuje efekt odpuszczania, w wyniku czego zostaje poprawiona udarność. Zwłaszcza w przypadku gdy ścieg spoiny ma grubość 3 mm większa część strefy kruchej wcześniejszych warstw ulega bądź rozdrobnieniu, bądź efektowi odpuszczania i można uzyskać poprawę udarności wszystkich warstw spoiny. W wyniku spawania MAG stali o wytrzymałości na rozciąganie ok 780 N/mm2 udarność karbu (energia pochłonięta próby udarnościowej Charpy) spoiny zmienia się znacznie w zależności od miejsca. Przebieg zmian udarności na przekroju spoiny pokazano na rysunku 5. Udarność spada w strefie grubych ziaren (przegrzania), wzrasta w strefie normalizacji i ponownie spada w strefie odpuszczania (powyżej 600 °C)

Ograniczenie koncentracji naprężeń

Należy opracować taką instrukcję spawania i instrukcje dotyczące badań nieniszczących aby uniknąć wad płaskich, takich jak pęknięcia. Należy ograniczyć koncentrację naprężeń poprzez unikanie przeprowadzania spawania w takich miejscach, jak nieciągłości konstrukcyjne. Należy ograniczyć występowanie koncentracji naprężeń poprzez stosowanie złącz z pełnym przetopem bez pozostawiania podkładki. Należy ograniczyć koncentracje naprężeń wywoływane odkształceniami kątowymi poprzez odpowiedni dobór rowka, taki by odkształcenia kątowe złącza nie były duże.

Ograniczenie naprężeń pozostających

Należy stworzyć taki projekt i tak przeprowadzać spawanie aby naprężenia pozostające były jak najmniejsze. Jeżeli istnieje taka możliwość, z punktu widzenia konstrukcji, to należy usunąć naprężenia pozostające rozciągające poprzez obróbkę cieplną po spawaniu.

Rys. 6 Sposoby eliminowania działania karbu złączy teowych

W wyniku zawartości wodoru w spoinie i własnych naprężeń elementu, może dochodzić do pęknięć wodorowych w obszarze spoiny. Niebezpieczeństwo to wzrasta z grubością blachy i wytrzymałością materiału. Elementy, które nie mogą się swobodnie kurczyć, muszą w związku z tym być traktowane ze szczególną starannością. Jak tylko proces spawania zostanie przerwany na dłuższy czas i temperatura częściowo wykonanej spoiny spada poniżej 80 °C, to mogą powstawać pęknięcia tego typu. Kontynuacja robót spawalniczych także po późniejszym podgrzaniu oznacza niedopuszczalne przespawanie ewentualnie już istniejących pęknięć. Rozszerzają się one potem przez stopiwo aż do powierzchni i mogą, w zależności od grubości blachy, wystąpić między 24 a 72 godziny od zakończenia spawania, a w konstrukcjach stalowych z grubszych blach występują także później.

W związku z tym obowiązuje zasada: każda spoina musi być wykonana całkowicie, zanim proces spawania zostanie przerwany lub wstrzymany.

Jeśli ze względów produkcyjno-technicznych jest to niemożliwe, rozpoczęta spoina musi w czasie tej przerwy być utrzymywana w temperaturze minimum 120 °C. Spoiny na blachach 18 mm i grubszych muszą zasadniczo natychmiast po wykonaniu, po wyjściu z ciepła spawania, zostać podgrzane ponownie do 180-200 °C i minimum cztery godziny być utrzymywane w tej temperaturze.

Badania ultradźwiękowe można przeprowadzać natychmiast po ostygnięciu.

Badania powierzchni na obecność pęknięć wolno przeprowadzać w zależności od grubości blachy, najwcześniej 48 godzin po spawaniu. Przy konstrukcjach spawanych z blach >20 mm względnie przy wieloosiowych stanach naprężeń, okres oczekiwania na ostateczny odbiór winien zostać przedłużony przez właściwe kierownictwo zapewnienia jakości powyżej 48 godzin. Zaleca się także, aby przy konstrukcjach spawanych z blach grubszych niż 25 mm, od materiału S690QL i o większej wytrzymałości na przyległych spoinach wykonać badanie na pęknięcia powierzchni oraz je udokumentować.

Ryszard Karcz

z-ca głównego spawalnika

Vlassenroot Polska sp. z o.o

Sławomir Kwiecień

główny spawalnik

HAL-MONT Bochnia

Marian Godniak

specjalista Wydziału Utrzymania Ruchu Suwnic

ArcelorMittal Poland SA oddział Kraków

Ryszard Jastrzębski

główny spawalnik

SKM Złotów

Autorzy dziękują Marii Jastrzębskiej za pomoc w przygotowaniu artykułu

Literatura

/1/ L. Verwaerde, R. Katiyar: Wpływ sterowania charakterystyką prądu na kształt spoiny i własności mechaniczne stopiwa. Przegląd Spawalnictwa nr 7-8.2009

/2/ R. Jastrzębski: Spawanie stali drobnoziarnistych na przykładzie platform wiertniczych stadionów i hal widowiskowo-sportowych. Projektowanie i Konstrukcje Inżynierskie, 3.2012

/3/ Niemieckie Stowarzyszenie Spawalnicze DVS: „Kwalifikowanie technologii w konstrukcyjnym budownictwie inżynierskim”, 2009

/4/ Liebherr : Norma zakładowa nr ISR B 010, wersja 017