Strona 2 z 2

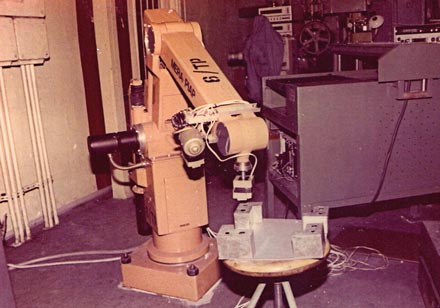

Podjęto zatem w 1975 roku decyzję o zakupie licencji na roboty IRb-6 oraz IRb-60 od firmy ASEA. W Polsce miały one mieć oznaczenie IRp-6 (Fot. 5) i IRp-60 (Fot. 6). Zajmował się nimi Przemysłowy Instytut Automatyki i Pomiarów (wtedy nazywał się MERA PIAP). Roboty te, skonstruowane w Szwecji, były w tamtych czasach jednymi z najnowocześniejszych robotów na świecie. Pierwsze o sterowaniu mikroprocesorowym w oparciu o kontrolery INTEL i z napędami elektrycznymi. Później, już w latach osiemdziesiątych, biuro projektów TASKOPROJEKT dostało zadanie zaprojektowania technologii produkcji tych robotów na dużą skalę. W tysiącach sztuk. Jako ciekawostkę można podać, że ASEA wyprodukowała ok. 1700 sztuk tych robotów. Część mechaniczna robotów miała powstawać w zakładach H. Cegielski, na wydziale W-4 (wtedy była to fabryka obrabiarek), a automatyka miała być wykonywana w zakładzie MERA ZAP – MONT w Ostrowie. Projekty powstały i na tym się skończyło. W hali zakładów H. Cegielski, w której miała odbywać się produkcja robotów, dzisiaj jest odlewnia aluminium Volkswagen’a, a zakładów w Ostrowie w zasadzie już nie ma. Na ich miejscu te doświadczenia kontynuuje dzisiaj, znacznie skromniej niż było to projektowane, ZAP ROBOTYKA, jednak w oparciu o roboty importowane.

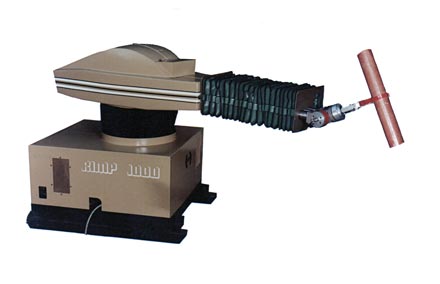

Fot. 4 Robot RIMP-1000

Mimo tych trudnych początków powstawały w Polsce w latach siedemdziesiątych i osiemdziesiątych stanowiska zrobotyzowane, głównie spawalnicze i malarskie, oraz manipulacyjne, w oparciu o roboty typu RIMP, a później w połowie lat osiemdziesiątych, o IRp-6, czy IRp-60. IMP wykonał np. stanowisko do hartowania indukcyjnego elementu maszyny rolniczej, tzw. „gęsiostópki” w Jaworze w Zakładach Kuzienniczych Maszyn Rolniczych.

Fot. 5 Roboty IRp - 6 produkcji MERA – PIAP

Fot. 6 Robot IRp-60

Składało się ono z robota RIMP-401, przenośnika o cyklu przerywanym, urządzeń bazujących przedmiot, transportera nagrzanych przedmiotów, nagrzewnicy indukcyjnej GIS-50, chwytaków robota, transportera o ruchu ciągłym. Wszystkie urządzenia były produkcji polskiej. Zakład mieścił się w starych, prymitywnych halach, ale samo stanowisko zostało wygrodzone barierkami, gdzie otwarcie furtki powodowało unieruchomienie pracy urządzeń. IMP wykonał wiele innych stanowisk zrobotyzowanych.

Rys. 1 Charakterystyka robota RIMP-901

Wymienić można tu przykładowo emaliowanie natryskowe z zastosowaniem robota RIMP-901 w Olkuskiej Fabryce Naczyń Emaliowanych. W FSO, w 1990 roku, w oparciu o robot RIMP-1000 wdrożono stanowisko zgrzewania pasa tylnego nadwozia samochodu Polonez (Rys. 2). W Tychach, w Fabryce Samochodów Małolitrażowych, pracowało dziesięć robotów RIMP-401 w procesie wytwarzania wytłoczek do samochodu Fiat 126 p; w fabryce produkującej Junaka (był taki kultowy motocykl produkowany w Polsce), w Szczecinie – osiem robotów RIMP-401; w Kutnie, w Fabryce Maszyn Rolniczych – wiele stanowisk; w Niemczech (NRD), w Halle, w fabryce pomocy szkolnych – 4 roboty RIMP-401. Roboty RIMP były nawet sprzedawane do Chin. Były stanowiska montażu cewek zapłonowych, produkcji szyjek kineskopów telewizyjnych i inne. W Instytucie Mechaniki Precyzyjnej opracowano też cały szereg urządzeń współpracujących jak np. podajnik magazynkowy, urządzenia orientujące obrotowo – przesuwne.

Rys. 2 Stanowisko zgrzewania tylnej części samochodu Polonez

Były różne odmiany tych urządzeń, niemniej trudne w projektowaniu i wdrożeniu jak same roboty. Były one jednak niezbędne do budowy stanowisk zrobotyzowanych. W TASKOPROJEKT powstało kilka stanowisk zrobotyzowanych. np. malarskie, w oparciu o robota RIMP-901, do malowania ramy wózka wagonu towarowego 25 TNa w FAMABUD Szczecin, czy stanowisko napawania otworów pod tuleje cylindrowe w bloku silnika spalinowego lokomotywy, dla ZNTK w Poznaniu, w oparciu o robota własnej konstrukcji. W wymienionym ZNTK powstały dwa inne jeszcze stanowiska zbudowane przez pracowników tej firmy, w oparciu o roboty własnej konstrukcji. Dzięki Stowarzyszeniu Inżynierów Mechaników Polskich w Poznaniu wykonane zostało stanowisko spawania drzwi okrętowych dla MEBLOMOR w Czarnkowie, w oparciu o robota Cloos. Było to trudne zadanie, gdyż najpierw należało zunifikować kilkadziesiąt typów drzwi produkowanych tam dla wielu krajowych i zagranicznych stoczni, i sprowadzić je do odpowiedniej ilości i wielkości. Zostało 11 typowielkości drzwi o wprowadzonej na nowo ujednoliconej budowie, dotyczącej kształtu, użebrowań, ościeżnic itd., dla uproszczenia programowania i doprowadzenia do możliwości spawania robotem. Te kilka przykładów pokazuje jakie były kierunki robotyzacji procesów wytwarzania i w jak różnych miejscach przemysłu podejmowano próby robotyzacji.

W różnych biurach konstrukcyjnych podejmowane były próby budowy własnych stanowisk zrobotyzowanych. Rodziły się one w trudnych warunkach. Komponenty się zdobywało. Niekiedy działania te wspierały firmy zagraniczne, patrząc zapewne perspektywicznie. Wspomniana już firma Cloos organizowała różne pokazy pracy robotów i sympozja. Duże zasługi dla propagowania robotów w Polsce mieli pracownicy Fabryki Wagonów w Świdnicy, którzy organizowali wiele spotkań z udziałem firm zagranicznych, producentów robotów. Działania te wspierał Instytut Spawalnictwa. Doprowadzili oni do powstania kilku stanowisk zrobotyzowanych w Fabryce Wagonów w Świdnicy w oparciu o roboty Cloos. Było tam np. stanowisko do spawania burt wagonów. Dzięki wielu zaangażowanym inżynierom powstawały następne stanowiska. Wiele zespołów stanowisk zrobotyzowanych należało skonstruować i wykonać samodzielnie, np. frezarkę do czyszczenia palników z odprysków spawalniczych, czy urządzenia do śledzenia i korygowania trajektorii spawania, bo na nie już na pewno nie było „walut wymienialnych”. O środkach bezpieczeństwa: ogrodzeniach, fotokomórkach, laserach wtedy się raczej nie wspominało, albo stosowało się je rzadko.

Dzisiaj jest inaczej. Wyodrębniło się w Polsce kilka silnych ośrodków, które z powodzeniem zajmują się robotyką. Jest ona oparta przede wszystkim o roboty zagraniczne. Również pozostałe komponenty potrzebne do integracji stanowisk czy linii zrobotyzowanych najczęściej kupowane są na zachodzie. Wiele ośrodków naukowych i politechnik zajmuje się robotyką i można w nich niekiedy spotkać stare polskie roboty, które używane są do prowadzenia zajęć i ćwiczeń ze studentami. W pewnym jednak momencie okazało się, że mimo wysiłków wielu ludzi nie da się w ten sposób, poniekąd amatorski, bez strategii i skoordynowanych działań na dużą skalę, konkurować z wielkimi firmami zagranicznymi. Doszedł do tego pod koniec lat dziewięćdziesiątych kryzys, który ostatecznie przypieczętował los tamtych działań. Stąd te pierwsze konstrukcje polskich robotów i doświadczenie w budowie stanowisk zrobotyzowanych zostały w dużej mierze zmarnowane.

Obecnie budowa stanowisk zrobotyzowanych jest prostsza w sferze zakupu robota i wszystkich komponentów potrzebnych do zbudowania stanowiska zrobotyzowanego. W zasadzie nawet „od ręki”, jeżeli wybierzemy je z katalogu jednego z dużych producentów robotów. W stosunku do tamtych pionierskich czasów zbudowanie stanowiska zrobotyzowanego wydaje się łatwe. Owszem są jakieś problemy, ale w innej sferze – meandrów sterowania, czy szczegółów samej technologii np. spawania, która sama w sobie jest trudna. Są też dzisiaj znane sposoby kalkulacji pozwalające w stosunkowo prosty sposób przeliczyć opłacalność (efektywność) zastąpienia ludzi robotami, czy też analizować teoretycznie działanie stanowiska przy pomocy odpowiednich programów komputerowych. Jednak mimo dostępności produkowanych seryjnie robotów przez duże firmy o ugruntowanej pozycji i „ułatwień” w budowie stanowisk zdarzają się w świecie (Europie) małe firmy, które podejmują się budowy robotów własnej konstrukcji. Często są to firmy posiadające kilku zaledwie pracowników, które budują np. roboty bardzo precyzyjne (dokładne) dla specjalnych zastosowań. Wzorem dla polskich młodych inżynierów, pasjonatów robotyki i dla takich działań, może być niemiecka firma MANUTEC, która stworzyła dokumentację robota, a wykonywanie części robota zleca w okolicznych firmach. U siebie montuje je i instaluje oprogramowanie, stosunkowo proste i łatwo osiągalne programy typu CNC. Budują oni stanowiska np. dla przemysłu meblarskiego, używając robotów do frezowania skomplikowanych wzorów w drewnie. Ich roboty używane są też w innych branżach np. w spawalnictwie. Okazuje się, że mają duży zbyt na budowane przez siebie roboty i kompletne stanowiska. Z przykładu tego wynika, że można znaleźć niszę wśród, zdawało by się, opanowanego przez dużych producentów rynku i produkować własne konstrukcje, przy okazji, będące kontynuacją tych pionierskich działań w Polsce z lat siedemdziesiątych i osiemdziesiątych ubiegłego wieku, osiągając w ten sposób znacznie większą satysfakcję z twórczego działania, niż tylko ze składania klocków.

doc. dr inż. Jerzy Granicki

Instytut Mechaniki Precyzyjnej

mgr inż. Aleksander Łukomski

TASKOPROJEKT

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec