Strona 3 z 3

Znaczenie mają również narzędzia, jakimi dysponujemy. Firmy narzędziowe proponują szeroki wachlarz rozwiązań dotyczących obróbki wykańczającej. U wielu osób wybór odpowiedniego narzędzia powoduje ból głowy, bo - czy wybór oprawki hydraulicznej daje lepszy efekt obróbki od oprawki termozgrzewalnej, a może wybrać bardziej ekonomiczne rozwiązanie np. oprawkę Weldon; przecież nie jest powiedziane, że uzyskamy gorszy efekt od innych. Przeważnie kierujemy się doświadczeniem swoim lub innych, ważne by wnioski (nasze i innych osób) dotyczące obróbki danym narzędziem były archiwizowane w sposób, pozwalający na łatwe skorzystanie z nich.

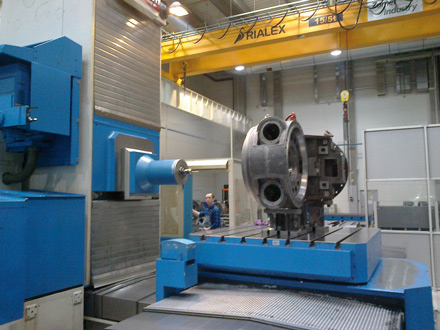

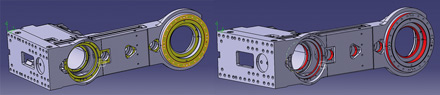

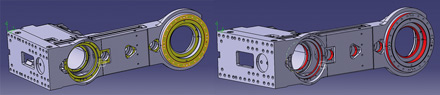

Rys. 10 Detal po wykonaniu obróbki wykańczającej

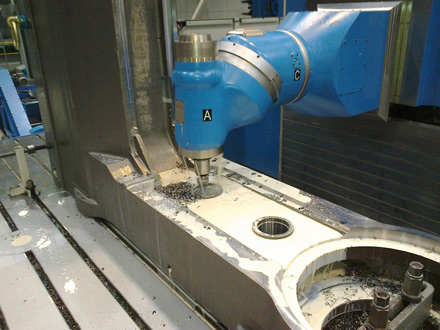

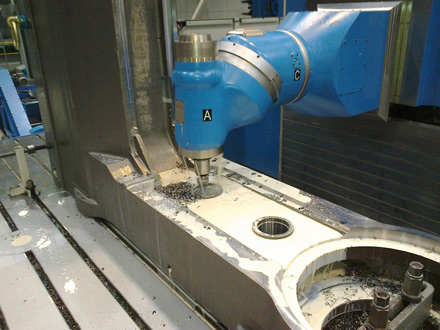

Rys. 11 Detal po wykonaniu obróbki zgrubnej

Bardzo mało firm prowadzi gospodarkę narzędziową w taki sposób, a przecież byłoby dobrze, gdyby przy wyborze narzędzia dostać sprawdzone parametry obróbki do konkretnego materiału. Z doświadczenia wiem, że żadna firma narzędziowa nie dostarczy nam gotowego rozwiązania, bo teoria czasem bardzo różni się od praktyki.

Kolejnym zadaniem jest wybór kolejności obróbki. Układ poszczególnych zabiegów nie może być przypadkowy, gdyż jedna operacja może mieć wpływ na drugą. Chyba najlepszym rozwiązaniem jest wykonać zabiegi od najmniej dokładnych do najbardziej precyzyjnych. Przykładowo, jeżeli wykonamy otwór 300H7, a potem wykonamy na obwodzie gwinty, to gwintowanie może mieć wpływ na wymiar tego otworu 300H7. Dlatego czasem warto poświęcić więcej czasu i dobrze przeanalizować proces.

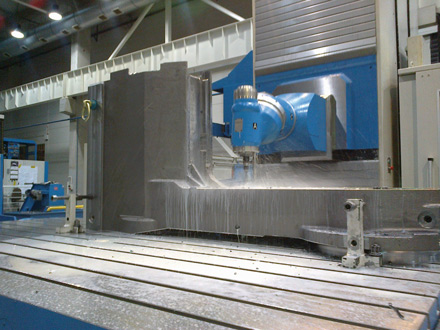

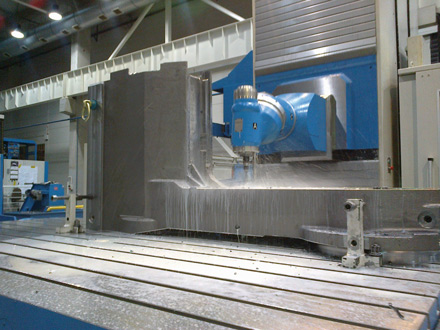

Rys. 12 Płaszczyzny i otwory przeznaczone do obróbki przy pierwszym ustawieniu stołu

Przy maszynach umożliwiających obróbkę w kilku osiach z zastosowaniem różnych głowic należy zastanowić się, w jaki sposób dobrać strategię obróbki. Przecież możemy obrobić w całości płaszczyznę lub wykonać maksymalnie dużo jednym narzędziem, na wszystkich płaszczyznach. Wszystko zależy od czasu wymiany narzędzia, szybkości obrotu stołu i obrotu głowic; pamiętajmy, że zoptymalizowanie ruchów pomocniczych ma wpływ na ekonomię procesu.

W ostatniej części naszego procesu trzeba zastanowić się nad najważniejszym aspektem, tj. kolejnością wykonania otworów i płaszczyzn współpracujących ze sobą. Jeżeli chodzi o płaszczyzny to chyba najlepiej wykonać wszystkie kolejno, przy czym należy starać się wykorzystać jak najmniejszą liczbę narzędzi.

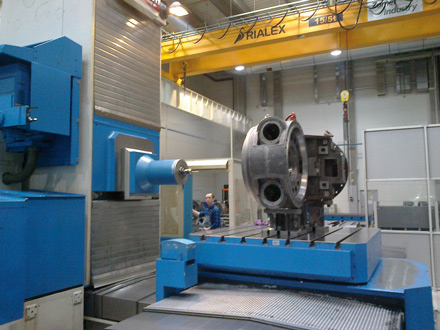

Rys. 13 Przykład obróbki z głowicy kątowej

Pamiętajmy, że każde narzędzie ma indywidualnie określaną długość i średnicę (korekcję), co może mieć wpływ na dokładność obróbki. Dobrze jest wykonać współpracujące płaszczyzny jednym narzędziem, wtedy mamy pewność, że otrzymamy zakładaną zależność między nimi. W przypadku otworów zasada jest podobna - najlepiej wykonać wszystkie otwory w jednej osi i przejść do następnej, starać się wykonać wszystkie osie na płaszczyźnie i dopiero przechodzić do kolejnej, nie wracać kilkakrotnie do płaszczyzny, bo to ma niekorzystny wpływ na precyzję wykonania.

Rys. 14 Gwintowanie w przestrzeni pięcioosiowej

Ciekawym narzędziem do obróbki otworów jest głowica planująca, która umożliwia obróbkę kilku średnic jednym narzędziem, co wpływa korzystnie na dokładność obróbki; możemy również zastosować rozwiertaki stopniowe lecz jest to drogie rozwiązanie i zdaje egzamin tylko w przypadku produkcji masowej.

W opisanym procesie zostały przedstawione tylko nieliczne zagadnienia, z którymi każdorazowo mierzy się osoba tworząca proces obróbczy. Do każdego elementu trzeba podchodzić indywidualnie, bo nie ma jednego pewnego i uniwersalnego rozwiązania, i dopóki nie zaczniemy obróbki nie dowiemy się czy nasze założenia były prawidłowe.

Jarosław Straszak

Fabryka Maszyn FAMUR S.A.

Rys. 10 Detal po wykonaniu obróbki wykańczającej

Rys. 11 Detal po wykonaniu obróbki zgrubnej

Bardzo mało firm prowadzi gospodarkę narzędziową w taki sposób, a przecież byłoby dobrze, gdyby przy wyborze narzędzia dostać sprawdzone parametry obróbki do konkretnego materiału. Z doświadczenia wiem, że żadna firma narzędziowa nie dostarczy nam gotowego rozwiązania, bo teoria czasem bardzo różni się od praktyki.

Kolejnym zadaniem jest wybór kolejności obróbki. Układ poszczególnych zabiegów nie może być przypadkowy, gdyż jedna operacja może mieć wpływ na drugą. Chyba najlepszym rozwiązaniem jest wykonać zabiegi od najmniej dokładnych do najbardziej precyzyjnych. Przykładowo, jeżeli wykonamy otwór 300H7, a potem wykonamy na obwodzie gwinty, to gwintowanie może mieć wpływ na wymiar tego otworu 300H7. Dlatego czasem warto poświęcić więcej czasu i dobrze przeanalizować proces.

Rys. 12 Płaszczyzny i otwory przeznaczone do obróbki przy pierwszym ustawieniu stołu

Przy maszynach umożliwiających obróbkę w kilku osiach z zastosowaniem różnych głowic należy zastanowić się, w jaki sposób dobrać strategię obróbki. Przecież możemy obrobić w całości płaszczyznę lub wykonać maksymalnie dużo jednym narzędziem, na wszystkich płaszczyznach. Wszystko zależy od czasu wymiany narzędzia, szybkości obrotu stołu i obrotu głowic; pamiętajmy, że zoptymalizowanie ruchów pomocniczych ma wpływ na ekonomię procesu.

W ostatniej części naszego procesu trzeba zastanowić się nad najważniejszym aspektem, tj. kolejnością wykonania otworów i płaszczyzn współpracujących ze sobą. Jeżeli chodzi o płaszczyzny to chyba najlepiej wykonać wszystkie kolejno, przy czym należy starać się wykorzystać jak najmniejszą liczbę narzędzi.

Rys. 13 Przykład obróbki z głowicy kątowej

Pamiętajmy, że każde narzędzie ma indywidualnie określaną długość i średnicę (korekcję), co może mieć wpływ na dokładność obróbki. Dobrze jest wykonać współpracujące płaszczyzny jednym narzędziem, wtedy mamy pewność, że otrzymamy zakładaną zależność między nimi. W przypadku otworów zasada jest podobna - najlepiej wykonać wszystkie otwory w jednej osi i przejść do następnej, starać się wykonać wszystkie osie na płaszczyźnie i dopiero przechodzić do kolejnej, nie wracać kilkakrotnie do płaszczyzny, bo to ma niekorzystny wpływ na precyzję wykonania.

Rys. 14 Gwintowanie w przestrzeni pięcioosiowej

Ciekawym narzędziem do obróbki otworów jest głowica planująca, która umożliwia obróbkę kilku średnic jednym narzędziem, co wpływa korzystnie na dokładność obróbki; możemy również zastosować rozwiertaki stopniowe lecz jest to drogie rozwiązanie i zdaje egzamin tylko w przypadku produkcji masowej.

W opisanym procesie zostały przedstawione tylko nieliczne zagadnienia, z którymi każdorazowo mierzy się osoba tworząca proces obróbczy. Do każdego elementu trzeba podchodzić indywidualnie, bo nie ma jednego pewnego i uniwersalnego rozwiązania, i dopóki nie zaczniemy obróbki nie dowiemy się czy nasze założenia były prawidłowe.

Jarosław Straszak

Fabryka Maszyn FAMUR S.A.

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec