Najważniejszym kryterium opłacalności produkcji wyrobów formowanych wtryskowo jest czas cyklu. Dla większości wyprasek (poza cienkościennymi) największą składową czasu cyklu jest czas chłodzenia.

Jerzy Dziewulski

W przypadku wielu wyprasek o skomplikowanym kształcie odprowadzenie ciepła z wąskich fragmentów formy w prosty sposób jest niemożliwe. Zastosowanie zaawansowanych technik typu chłodzenie konformalne wymaga budowania matrycy metodami przyrostowymi, co znacznie podraża koszt wykonania narzędzia. Pomocą są na pewno programy symulacyjne, wyposażone w moduły do analiz termicznych. Gdy jednak wykonana już forma nie realizuje ,,teoretycznego czasu chłodzenia” ratunkiem może być ponowne wykonanie matrycy ze stali lub stopu o wysokiej przewodności termicznej. Zgodnie bowiem z prawem Fouriera strumień ciepła płynący od powierzchni formującej do kanału chłodzącego będzie tym większy, im przewodność materiału formy będzie większa.

Przyjrzyjmy się dwóm ciekawym przypadkom, które sprawiły problem ze zbyt długim czasem wtrysku.

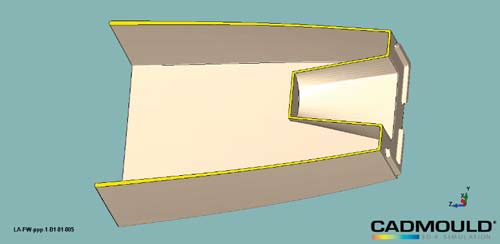

Forma dwugniazdowa na osłonę doniczki (Rys. 1). Wtryskiwane tworzywo – PS. Czas cyklu osiągnięty przez wtryskownię to 40 s. Wymiary wypraski 125x125x200, ciężar 210 g. Grubość ścian 1,5 do 1,6 mm.

Rys. 1

Korzystając z prostej praktycznej reguły pozwalającej szybko oszacować czas chłodzenia –

tchł. = a x s2 [s]

gdzie s oznacza grubość ściany w mm, a = 2 do 3 (współczynnik zależny od typu tworzywa; dla krystalicznych a bliżej 2, dla amorficznych a bliżej 3)

– oszacujmy ,,teoretyczny” czas chłodzenia:

tchł. = 3.1,6.1,6 = 7,7 s

Doliczając pozostałe czasy, dochodzimy do wniosku, że czas cyklu powinien zmieścić się między 15 s, a maksymalnie 20 s.

cały artykuł dostępny jest w wydaniu 1/2 (136/137) styczeń/luty 2019