David Budge z australijskiej firmy Aurora Labs rozmawiał z potencjalnymi inwestorami na temat wysokowydajnej metody druku 3D. Był trochę rozczarowany podejściem rozmówców, którzy zazwyczaj stwierdzali, że gdyby rzeczywiście jego koncepcja była słuszna, na pewno Amerykanie zrobiliby to pierwsi. Tymczasem nad jednymi z najbardziej wydajnych technik wytwarzania przyrostowego pracują właśnie Australijczycy.

Jacek Zbierski

Większość producentów urządzeń do wytwarzania przyrostowego elementów z metalu w swoich pracach rozwojowych koncentrowała się w ostatnich latach na parametrach procesu technologicznego, mających przełożenie na jakość finalnego produktu, tak aby sprostać wyśrubowanym normom wymagających sektorów przemysłowych, takich jak lotnictwo i motoryzacja. Dzięki temu mamy do czynienia z szeroką ekspansją technologii wytwarzania przyrostowego. Jak szacuje Deloitte Global, światowy rynek sprzedaży w branży druku 3D w 2020 roku osiągnie wartość ponad 3 mld dolarów, co oznacza wzrost ok. 300% w skali dekady.

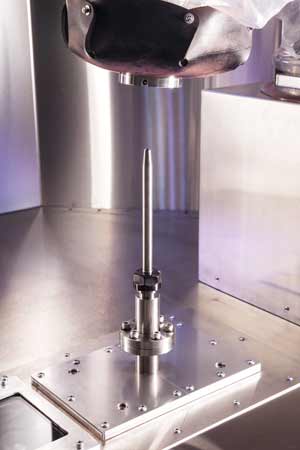

Dysza systemu SP3D

Doskonalenie technologii pod kątem produktów wysokiej jakości to jednak tylko jedna z dróg rozwoju wytwarzania przyrostowego. Inny kierunek obrali inżynierowie dwóch różnych przedsiębiorstw z Australii, którzy zupełnie niezależnie od siebie, postanowili skupić się bardziej na wydajności procesu technologicznego, a co za tym idzie – na szybkości wytwarzania. Obie firmy rozwijają swoje rozwiązania w oparciu o zupełnie inne techniki przyrostowe.

SP3D

Byron Kennedy i Steve Camilleri, przez lata byli zaangażowani w rywalizację w ramach World Solar Car Challenge, wyścigu pojazdów solarnych przez australijskie pustkowia na dystansie ponad 3 tys. km. Po sukcesie z 2000 roku, kiedy to pojazd ich konstrukcji, Desert Rose, zwyciężył w wyścigu, odnieśli kolejny sukces, komercjalizując opracowaną przez siebie technologię tarczowych silników elektrycznych. W 2015 roku założyli firmę SPEE3D, stawiając sobie za cel uproszczenie technologii wytwarzania elementów z metalu.

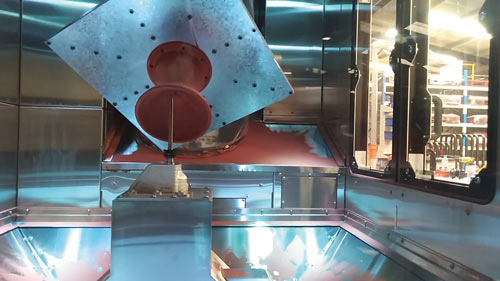

Na płaszczyźnie roboczej zamontowanej na ramieniu robota przemysłowego powstają elementy ważące do 45 kg

Opracowana i opatentowana przez nich metoda druku przestrzennego nosi nazwę SP3D (od Supersonic 3D Printing) i bazuje na technologii gazodynamicznego natryskiwania na zimno (ang. cold spray). Wykorzystuje ona nieruchomą, skierowaną pionowo ku górze dyszę specjalnej konstrukcji, rozpędzającą drobiny sproszkowanego metalu do prędkości rzędu Mach 3 w strumieniu sprężonego powietrza. W odróżnieniu od innych, podobnych procesów, nie wymaga użycia gazów obojętnych ani środowiska próżniowego.

SPEE3D w akcji

Proces wytwarzania elementów przebiega na płaszczyźnie roboczej, zamocowanej na ramieniu robota przemysłowego. Wydajność procesu wynosi nawet do 100 g/min, czyli kilka razy więcej w odniesieniu do technologii LMD i wielokrotnie więcej w porównaniu z rozpowszechnioną technologią SLM. Wydrukowane elementy wymagają obróbki cieplnej w piecu i podstawowego wykończenia skrawaniem. Jako że celem SPEE3D było opracowanie technologii szybkiej i przystępnej, druk metodą SP3D nie może konkurować z metodami opartymi o działanie lasera pod względem precyzji wykonania, ale wyróżnia się na polu wydajności i niskich kosztów. Niekoniecznie jest więc alternatywą dla innych techniki wytwarzania przyrostowego, a raczej dla bardziej konwencjonalnych technologii, jak kucie i odlewanie.

Na tegorocznych targach Formnext we Frankfurcie nad Menem, SPEE3D zademonstrował w praktyce działanie SPEE3Dcell, kompleksowego stanowiska produkcyjnego, obejmującego drukarkę, piec do obróbki cieplnej i 3-osiowe centrum obróbcze. Podczas demonstracji goście stoiska mogli zapoznać się z całościowym przebiegiem procesu produkcyjnego w ciągu nie godzin, lecz minut. Niedawno firma ogłosiła rozpoczęcie programu wdrożeniowego swoich urządzeń w australijskiej marynarce wojennej. W jego ramach zostaną zbadane możliwości wykorzystania druku metodą SP3D w bieżących naprawach na pokładzie okrętów patrolowych.

MCP

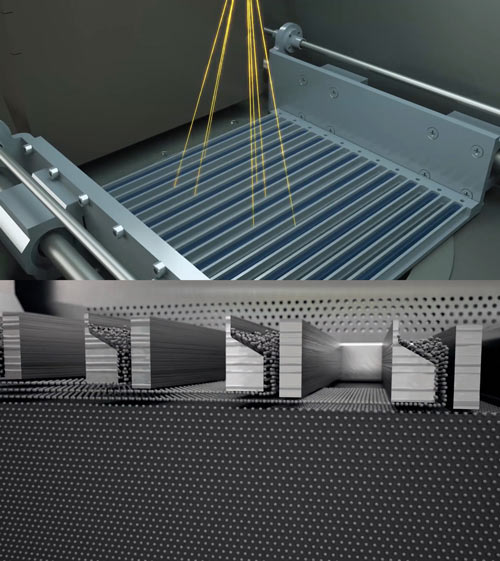

Inna firma z antypodów, Aurora Labs, obrała zupełnie inną drogę. Ich rozwiązania technologiczne to udoskonalone na poziomie konstrukcyjnym metody laserowego spiekania proszków metalicznych. Najnowszy produkt firmy to urządzenie RMP1 (Rapid Manufacturing Printer One), wykorzystujące opatentowaną technologię MCP (Multi-layer Concurrent Printing), umożliwiającą równoczesne nakładanie i spiekanie nie jednej, lecz kilku warstw proszku w jednym przebiegu głowicy proszkującej. Stopniowana głowica jest tak skonstruowana, że pozwala na naprzemienne spiekanie proszku na kolejnych warstwach, w miarę przemieszczania się głowicy po obszarze roboczym. Cały proces jest skalowalny, co oznacza, że zwiększając rozmiar obszaru roboczego, liczbę laserów i stopni głowicy proszkującej można proporcjonalnie zwiększać wydajność urządzenia.

Schemat działania stopniowanej głowicy proszkującej

Obecnie prototypowa drukarka RMP1 osiąga wydajność 350 kg dziennie. Co więcej konstruktorzy i technolodzy firmy pracują nad dalszym rozwojem metody MCP i dążą do osiągnięcia poziomu wydajności rzędu 1000 kg dziennie. To, że etap badawczo-rozwojowy MCP jeszcze nie dobiegł końca, nie oznacza, że taka technologia jest zupełnie futurystyczna. Wręcz przeciwnie, Aurora Labs, prezentująca prototypową drukarkę na targach Formnext, może się już pochwalić pierwszymi zamówieniami na RMP1. To urządzenie sprawdzi się wszędzie tam, gdzie wykorzystywane są przyrostowe techniki oparte o działanie lasera. Z tym, że związany z wdrożeniem technologii MCP wzrost wydajności może oznaczać, że dotychczasowe metody produkcji proszków metalicznych okażą się niewystarczające. Aurora Labs i w tej dziedzinie planuje zaproponować rozwiązanie zapewniające wzrost wydajności. PPU (Powder Production Unit) ma umożliwić produkcję 5 tys. kg proszku metalicznego dziennie w niższej cenie niż w przypadku obecnie dostępnych surowców. Można więc powiedzieć, że ideał szybkiego wytwarzania nabiera kształtu nie w USA ani Chinach, ale właśnie w Australii.

Jacek Zbierski

auroralabs3d.com

spee3d.com

artykuł pochodzi z wydania 12 (147) grudzień 2019