Każdy kto zabiera się za projektowanie musi zadać sobie na wstępie parę pytań, które zdefiniują podejście do całego projektu, a także w dość dużym stopniu zadecydują o tym jak będzie wyglądała jego końcowa struktura. W momencie, w którym będziemy chcieli przenieść nasz pomysł poza ramy naszego programu projektowego, zderzymy się z realiami świata wytwarzania, który często, w związku ze swoimi ograniczeniami, odeśle nas z powrotem przed ekrany komputerów, w celu naniesienia czasem nawet poważnych zmian, lub też kompletnie zdruzgocze nasze pierwotnie założenia. Obostrzenia co do kształtu, wytrzymałości elementów, kosztów oraz wolumenu produkcji bardzo szybko zdefiniują rodzaj użytego materiału, jak i metodę wytwarzania, która w wielu przypadkach determinuje ostateczny kształt elementu, nawet jeśli wiemy, że nie jest to najlepsze rozwiązanie dla naszych potrzeb.

Jakub Myśliński

Druk 3D w ostatnich latach mocno przybliżył „marzycielskich” konstruktorów do wprowadzenia ich wizji w namacalne produkty, a ostatnie lata pokazują, że wydruki 3D stają się coraz mocniejsze i mogą zostać wykorzystane podczas pracy obciążeniowej. Patrząc jednak na kierunek rozwoju druku 3D można stwierdzić, że jest on dalej skierowany w stronę zdobywania terytorium okupowanego do tej pory przez technologie wtryskowe.

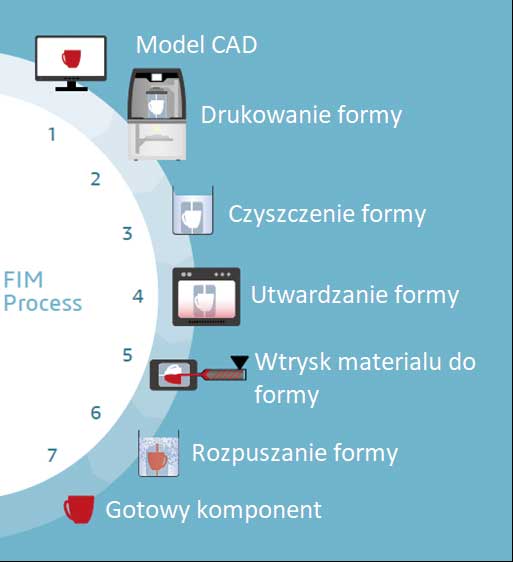

Przebieg procesu FIM

W tym dążeniu wykorzystuje się przede wszystkim brak obostrzeń geometrycznych i wprowadzanie coraz to nowych, mocniejszych materiałów – często odpowiedników materiałów wykorzystywanych w technologiach wtryskowych. Mimo tak intensywnego rozwoju, realia pozostają takie, że w sytuacji, gdy potrzeba wytrzymałości oraz dużego wolumenu części wykonywanych z tworzyw sztucznych wybierana jest technologia wtrysku.

Geometria vs materiał

I tu powstaje pewien problem, który nie tylko uderza w projektantów, ale i firmy wytwarzające części. Inwestycja w sprzęt potrzebny do wtrysku jest ogromna, a sama technologia ma dość duże ograniczenia geometryczne. Gdyby tak można było wytwarzać elementy tak silne jak wtryskowe, z materiałów wtryskowych... z dowolnością geometryczną druku 3D... To zdanie brzmi niemal nierealnie ale okazuje się, że takie problemy nie są nie do rozwiązania.

Duńska firma AddiFab zaprezentowała niedawno technologię, która łączy ze sobą zalety obu wcześniej wspomnianych technologii. Nosi ona nazwę FIM (Freeform Injection Molding) i przypomina technologicznie metodę traconego rdzenia (traconego wosku), która znana jest od wieków w odlewnictwie. Sercem całego układu jest drukarka 3D bazująca na technologii DLP, za pomocą której drukujemy jednolite, kompletnie zamknięte wkładki formujące. Wkładki te, po procesie czyszczenia oraz wtórnego utwardzania, gotowe są do pracy z dowolną wtryskarką.

cały artykuł dostępny jest w wydaniu 1/2 (148/149) Styczeń/luty 2020