Wraz z rozwojem technologii wdrażane są coraz to nowsze metody badawcze umożliwiające szacowanie trwałości zmęczeniowej konstrukcji. Problematyczne pozostają jednak zmiany prawne. Metodyka badawcza w przypadku występowania zjawisk zmęczenia materiałów jasno określa i definiuje dopuszczalne naprężenia oraz ich amplitudy, którym mogą być poddane elementy konstrukcji, aby spełniały wymogi norm i standardów. Inżynierowie zajmujący się obliczeniami wytrzymałościowymi coraz częściej muszą brać pod uwagę wymagania stawiane przez jednostki notyfikowane, a co za tym idzie przeprowadzać analizy wytrzymałości, zarówno doraźnej jak i zmęczeniowej, z uwzględnieniem wytycznych normowych.

Cezary Gąsior

Zdecydowana większość norm do projektowania konstrukcji, w tym AISC i EUROCODE, narzuca szereg wytycznych i procedur wymiarujących, co w przypadku najczęściej stosowanego w branży mechanicznej oprogramowania MES (m.in. FEMAP, Simcenter, Midas NFX oraz ANSYS Workbench) wymusza na inżynierach przeprowadzanie dodatkowych, ręcznych obliczeń inżynierskich. Wynika to z faktu, że wspomniane wyżej powszechnie stosowane oprogramowanie MES ukierunkowane jest do weryfikacji konstrukcji na podstawie dopuszczalnych wartości naprężeń. Ponadto wymagają one zastosowania dodatkowych funkcjonalności związanych z normowym wymiarowaniem trwałości zmęczeniowej.

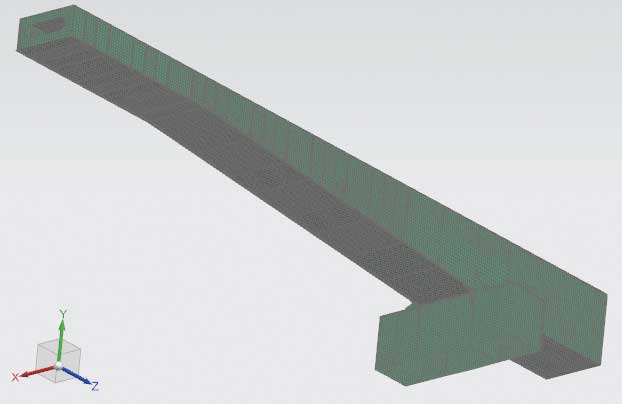

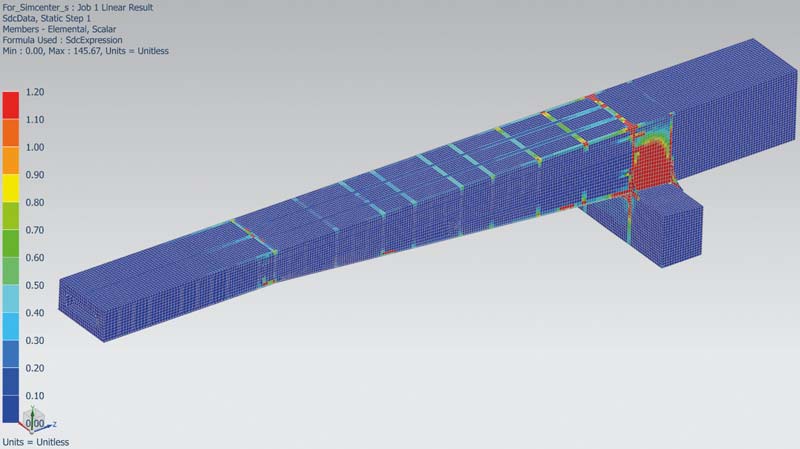

Rys. 1 Model dyskretny analizowanego fragmentu żurawia (Simcenter 3D)

Alternatywą dla konieczności ewentualnego wdrożenia nowego oprogramowania jest rozbudowa już posiadanego o dodatkowe funkcje. Przykładem takiego rozwiązania są: rozszerzenia w postaci makr dla środowiska ANSYS Workbench lub Siemens Femap NX, samodzielnie przygotowywane przez inżynierów makra lub arkusze kalkulacyjne oraz rozwiązania takie jak uznany przez jednostki notyfikowane SDC Verifier. Program ten pozwala na rozbudowę oprogramowania MES o dodatkowe funkcje pre- i postprocessingu w zakresie weryfikacji wytrzymałości doraźnej oraz wytrzymałości zmęczeniowej konstrukcji (zgodnie z wytycznymi zawartymi w obowiązujących normach), a także generowania szczegółowych raportów z obliczeń – wymaganych przez jednostki notyfikowane.

W wielu przypadkach, zależnie od zastosowanej metody lub normy, otrzymuje się pewne rozbieżności w wynikach. Taka sytuacja może mieć miejsce w przypadku analizy tego samego zagadnienia, np. analizy trwałości zmęczeniowej, według dwóch różnych standardów.

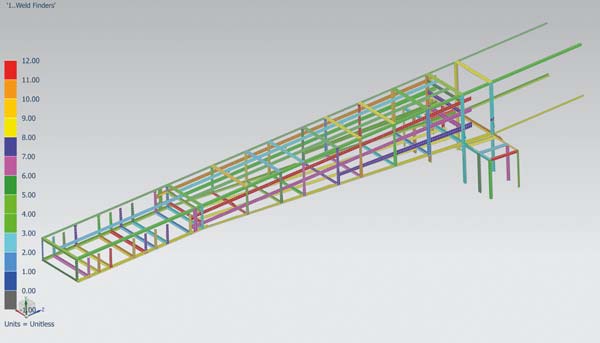

Rys. 2 Wyświetlone w programie Simcenter 3D wyróżnienie kolorystyczne automatycznie rozpoznanych typów spoin – model dyskretny

W dalszej części artykułu przedstawiono proces weryfikacji zmęczeniowej części wysięgnika żurawia na podstawie normy FEM 1.001 (Reguły dla projektowania urządzeń dźwigowych) za pomocą SDC Verifer oraz ukazano porównanie rezultatów z otrzymanymi dla analizy wg normy Eurokod 3.

W przypadku weryfikacji tzw. zmęczenia należy pamiętać, że czynnikiem determinującym trwałość konstrukcji nie jest maksymalna wartość występujących naprężeń, ale zakres ich zmienności.

Do analizy wytrzymałości zmęczeniowej według normy FEM 1.001 konieczne jest określenie parametrów:

- Typ spoiny

- Całkowita liczba cykli obciążenia

- Zakres wykorzystania (”Class of utilization”) – parametr zależny od liczby całkowitej cykli; zakres B0 – B10

- Klasa zakresu zmienności naprężeń (”Stress spectrum class”) – charakterystyka zależna od liczby cykli i zakresu zmienności naprężeń; zakres P1 – P4

- Grupa analizowanego komponentu – zależna od c oraz d; zakres E1 – E8

Typ spoiny, określany również jako typ karbu (”Notch Case”), określa się na podstawie tabel zawartych w normie FEM 1.001 zależnie od kierunku obciążenia, kształtu spoiny, wzajemnego układu spoin oraz jakości wykonania spoin. Poniżej przedstawiono przykładowe opisy typów spoin.

Po zdefiniowaniu typu spoiny na podstawie kierunku jej obciążenia możliwe jest wprowadzenie do programu odpowiednich parametrów, które z kolei określają dopuszczalną amplitudę naprężeń:

Do prezentowanego przykładu założono liczbę cykli jak w poniższej tabeli:

Dla 1.8 miliona cykli parametr zakresu wykorzystania to B7:

Dla każdego analizowanego komponentu (spoiny) zakres naprężeń wyraża się współczynnikiem ksp. Współczynnik ksp zależny jest od funkcji rozkładu f(x), która może być aproksymowana funkcją dla r liczby kroków odpowiadających n1, n2, … nr liczbie cykli naprężenia. W przypadku aproksymacji współczynnik ksp wyznacza się ze wzoru:

gdzie wartość naprężenia σ może być traktowana jako praktycznie stała i równa σi dla ni ilości cykli. Jeżeli n reprezentuje całkowity czas pracy, a σmax ekstremum naprężenia z zakresu σ1, σ2, …, σr, to istnieje relacja:

Dla analizowanego przykładu oszacowano współczynnik ksp z przedziału 0.125 – 0.25, dla którego przypisuje się parametr P2.

Dla zakresu wykorzystania P2 oraz klasy zakresu zmienności naprężeń B7 analizowany komponent przypisuje się do grupy E6 – w przypadku SDC Verifier parametr E6 jest daną wejściową do programu.

Podejście do zagadnienia zmęczenia ujęte w normie Eurokod 3 różni się od podejścia wg FEM 1.001 tym, że wytrzymałość zmęczeniową nie zawsze podaje się w odniesieniu do dwóch milionów cykli, a spoiny klasyfikuje się według kategorii zmęczeniowych FAT. W analizowanym przykładzie kategorie przypisano w następujący sposób:

Na rysunkach 3 i 4 przedstawiono porównanie wyników dla obydwu wymienionych norm w postaci warstwic wykorzystania wytrzymałości zmęczeniowej (skala 0-120%).

Rys. 3 Warstwice stopnia wykorzystania wytrzymałości zmęczeniowej wg FEM 1.001

Rys. 4 Warstwice stopnia wykorzystania wytrzymałości zmęczeniowej wg EC3 dla dwóch mln cykli

Podsumowanie

Przeprowadzanie analiz w zakresie trwałości zmęczeniowej elementów maszyn jest istotnym elementem weryfikacji wytrzymałościowej ale jednocześnie czasochłonnym, w przypadku przeprowadzania ręcznych kalkulacji w oparciu o złożone procedury zawarte w normach branżowych. Stosowanie dedykowanych narzędzi automatyzujących procesy weryfikacyjne skraca czas realizacji projektu i eliminuje do minimum tzw. czynnik błędu ludzkiego. Należy jednak pamiętać, że dobór odpowiedniej normy oraz jej interpretacja, wymagają znajomości różnych standardów, według których szacuje się trwałość zmęczeniową, oraz praktycznej wiedzy z zakresu spawalnictwa, aby poprawnie klasyfikować spoiny.

mgr inż. Cezary Gąsior

artykuł pochodzi z wydania 1/2 (148/149) Styczeń/luty 2020