Jednym z większych problemów obróbki w obrabiarkach wykorzystujących stoły obrotowe jako wrzeciona (tokarki karuzelowe, ale i obrabiarki 5-cio osiowe), jest powtarzalne uzyskiwanie odpowiedniej chropowatości i owalności toczonych powierzchni. W poprzednim artykule (w numerze 6/2019) pisałem, że na podstawie pomiaru dokładności geometrycznej osi obrotowych można oszacować możliwą do osiągnięcia chropowatość i owalność toczonego przedmiotu, oraz że dla stołów obrotowych dokładność utrzymywania pozycji przez wirującą oś jest praktycznie w każdym znanym mi przypadku zależna od zadanych obrotów. W niniejszym artykule (który można traktować jako pewną kontynuację problematyki badań stołów obrotowych), chciałbym tamte stwierdzenia „podeprzeć” uzyskanymi wynikami badań.

Robert Jastrzębski

Do sprawdzania dokładności pracy stołów obrotowych mają zastosowanie co najmniej cztery podstawowe normy z europejskich przepisów badań obrabiarek serii ISO 230 (nr 1, 2, 3 i 7). Aktualna norma ISO 230-1:2012, dotycząca metod badań dokładności geometrycznej, przy opisie sposobów sprawdzania błędów ruchu osi wirujących odsyła nas bezpośrednio do dodatkowej normy (arkusza 7 tych przepisów ISO 230-7), co samo w sobie oznacza, że problem jest dość skomplikowany i aby uniknąć przykrych niespodzianek w postaci niespełnienia wymagań jakościowych wyrobu, należy sprawdzać błędne ruchy ustalanej osi obrotu (najczęściej przez łożyskowanie), w funkcji zadanej prędkości obrotów, gdyż błędy te mają wpływ i na owalność toczonego przedmiotu i na jego chropowatość. Przy wysokich wymaganiach dokładności obróbki nie wystarcza już pomiar zwykłego bicia osi na trzpieniu wzorcowym. Dla stołów obrotowych problem jest o tyle większy, że obracają się najczęściej nieporównywalnie większe masy niż przy wrzecionach narzędziowych i obrabia się duże detale. Przykładowo, na sprawdzanych przeze mnie obrabiarkach (Rys. 1) wykonywane były obrotowe elementy np. matryc, ważące nawet do kilkuset kg. Przekroczenie dopuszczalnych wymagań dokładności, w tym przypadku np. owalności lub chropowatości, mogłoby spowodować, że te obrobione kilkaset kg to byłby brak! Jeśli stół obrotowy ma funkcję pozycjonowania kątowego, to należy wykonać sprawdzenie dokładności tego pozycjonowania wg ISO 230-2 (Rys. 1b). Nie należy utożsamiać błędów pozycjonowania kątowego z błędnymi ruchami osi obrotowych; są to niezwiązane z sobą błędy obrabiarki, dotyczące innych aspektów dokładności jej pracy (patrz: Rys.1).

Rys. 1 Przykład badań dokładności stołów, gdzie toczone są „duże” detale; a) pomiary błędów położenia wirującej osi stołu; b) pomiary dokładności pozycjonowania kątowego stołu.

Metoda pomiarów błędnych ruchów osi wirujących polega na dynamicznym pomiarze (próbkowania w czasie podczas obrotów) ruchów wzorca zamocowanego w osi obrotu (Rys. 1a), czujnikami bezstykowymi, ustawionymi najczęściej prostopadle i wzdłuż wirującej osi, ewentualnie na innym „wrażliwym” kierunku. Przedstawione w artykule wyniki badań dotyczą tej metody, opisanej w normie ISO 230-7.

Nie należy utożsamiać błędów pozycjonowania kątowego z błędnymi ruchami osi obrotowych. Są to niezwiązane z sobą błędy obrabiarki, dotyczące innych aspektów dokładności jej pracy.

Zgodnie z definicją w tej normie, jednostką wrzecionową jest urządzenie zapewniające oś obrotu (definicja ta obejmuje m.in. wrzeciona narzędziowe, wrzeciona uchwytów tokarskich, stoły obrotowe, czopy obrotowe). Aby uporządkować pojęciowo problematykę związaną z dokładnością (błędnymi ruchami) wirujących osi, norma ta podaje ponad 50 definicji! Dla potrzeb niniejszego artykułu poniżej podaję tylko niektóre podstawowe pojęcia charakteryzujące błędy ruchu osi (nie są to dokładne definicje).

Pojęcia związane z kierunkiem rozpatrywania błędów:

Promieniowy błąd ruchu

Przemieszczenia wybranego punktu na osi spowodowane ruchem obrotowym jednostki wrzecionowej w kierunku prostopadłym do uśrednionej linii tej osi.

Osiowy błąd ruchu

Przemieszczenia wybranego punktu na osi spowodowane ruchem obrotowym jednostki wrzecionowej wzdłuż uśrednionej linii tej osi.

Całkowite mierzone przemieszczenie TIR (Total Indicator Reading) na danym kierunku

Max. wartość sumy wszystkich składowych przemieszczeń na danym kierunku dla zmierzonych pełnych obrotów.

UWAGA: TIR zawiera w sobie także mimośrodowość ustawienia trzpienia wzorcowego względem osi obrotu stołu wyznaczanej przez łożyskowanie, która to mimośrodowość dla wyznaczenia błędnych ruchów osi jest eliminowana obliczeniowo.

Pojęcia związane z rodzajem wyznaczanych błędów charakteryzujących błędne ruchy osi (Rys. 2):

Całkowity błąd ruchu (osi)

Całkowity zarejestrowany błąd ruchów osi, złożony z synchronicznych i asynchronicznych komponentów błędów osi obrotowej oraz błędów strukturalnych/montażu konstrukcji realizującej ruch obrotowy.

Rys. 2 Prezentacja graficzna błędu synchronicznego i asynchronicznego we współrzędnych biegunowych;

a) wartość błędu asynchronicznego ruchu osi (położenie kątowe max. rozrzutu),

b) wartość błędu synchronicznego ruchu osi (różnica promieni pomiędzy okręgiem wpisanym i opisanym na wykresie błędu synchronicznego),

c) wykres błędu synchronicznego ruchu osi.

Synchroniczny błąd ruchu (osi)

Część całkowitego błędu ruchu, który występuje przy całkowitych wielokrotnościach częstotliwości obrotu.

UWAGA: Jest to kontur wykresu biegunowego błędu ruchu całkowitego uśrednianego w każdym zmierzonym położeniu kątowym, ze zrealizowanej w pomiarze liczby obrotów.

Asynchroniczny błąd ruchu (osi)

Część całkowitego błędu ruchu, który występuje przy częstotliwościach innych niż całkowite wielokrotności obrotu.

UWAGA: Asynchroniczny błąd ruchu to odchylenie (chwilowe) całkowitego błędu ruchu od synchronicznego błędu ruchu, obejmujący chwilowe odchylenia nieokresowe, okresowe, ale o innych częstotliwościach niż wynikające z prędkości obrotowych.

W uproszczeniu błąd synchroniczny reprezentuje wartości średnie błędnych ruchów osi, a błąd asynchroniczny powtarzalność tych błędów, dla wszystkich zmierzonych pozycji kątowych wybranego punktu na osi. Norma ISO 230-7 dodatkowo wskazuje, jaki te błędy mogą mieć wpływ na błędy obróbki. W skrócie, błąd synchroniczny wpływa bezpośrednio na uzyskiwaną nieokrągłość toczonego przedmiotu (pkt. A.7.3.), a asynchroniczny (pkt. A.7.4.) – na możliwą do uzyskania chropowatość. W tym punkcie normy opisano możliwy związek pomiędzy uzyskiwaną chropowatością, a błędem asynchronicznym (Rys. 3).

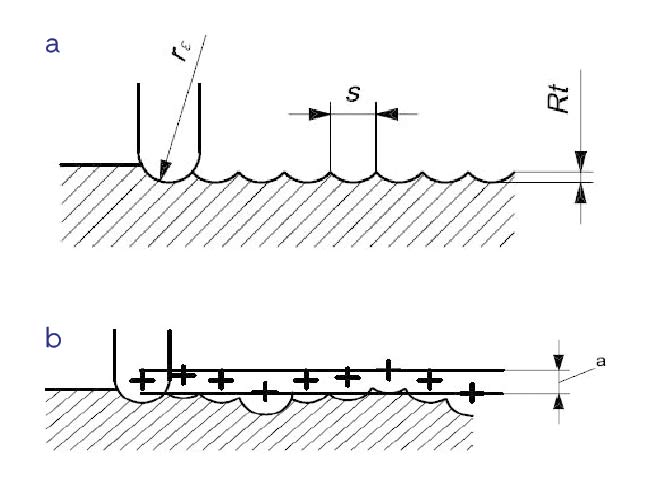

Rys. 3 Związek pomiędzy chropowatością powierzchni i asynchronicznym błędem ruchu osi

a) teoretyczna chropowatość (wys. nierówn. Rt)

b) wpływ błędu asynchr. „a” na chropowatość przy „idealnym skrawaniu” i błędzie asynchronicz. = 0; (wys. nierówn.) przy „idealnym skrawaniu”.

Wysokość nierówności Rt przy „idealnym skrawaniu” wynosi:

Rt = s2/8rε (jeśli s << rε) (1)

s – posów/obr, rε – promień narzędzia/płytki skrawającej

Podsumowując (za normą), oczywistym jest, że błąd asynchroniczny dla danego punktu i kierunku należy interpretować także jako przypadkową „wysokość nierówności”, a suma „Rt” i „a” (norma nie uściśla jaka suma) reprezentuje potencjalną możliwą do uzyskania chropowatość (jako wysokość nierówności), która w przybliżeniu powinna przekładać się na ok. cztery razy mniejszy uzyskiwany parametr „Ra” chropowatości (pomijając inne nieznane czynniki, w tym sposób i niepewność pomiaru chropowatości).

W komentarzu do powyższych informacji normatywnych chciałbym zauważyć, że wpływ błędu asynchronicznego na uzyskiwaną chropowatość będzie lepiej widoczny przy tak dobranych parametrach skrawania: obrotach, posuwie/obr. i promieniu narzędzia rε, aby wyznaczana wysokość nierówności Rt (z podanego wzoru) była mniejsza od wyznaczanego błędu asynchronicznego.

Uzyskane wyniki badań błędnych ruchów wirujących osi stołów

Od ponad 10 lat wykonywałem dla firmy Michelin badania odbiorcze naprawianych lub modernizowanych tokarek karuzelowych. W zeszłym roku dostałem zlecenia na pełne pomiary dokładności osi posuwowych i stołu obrotowego dwóch modernizowanych, takich samych, stosunkowo dużych tokarek karuzelowych. Badania wykonywane były we wszystkich fazach modernizacji – przed, w trakcie i po jej zakończeniu. Badania te pozwoliły mi uzyskać materiały na tyle wiarygodne, aby mógł powstać niniejszy artykuł.

Badane stoły obrotowe miały średnice 2 m, części obrotowe samego stołu ważą ok. 2 ton, a przy toczeniu typowych średnic (ok. 1 m), prędkość skrawania stosowanej obróbki wykańczającej (dla n = 400 rpm) wynosiła ok. 21 m/s. W artykule przedstawiam tylko wybrane wyniki dotyczące omawianego tematu (stanowią one nie więcej niż 5% zgromadzonych materiałów pomiarowych). Wykonywano pomiary dla kilkunastu zadanych obrotów stołu, dla trzech kierunków X, Y i Z, obejmujące ich pełny zakres, od 20 do 400 obr/min., w każdej fazie modernizacji.

Maszyna 1

Wykresy na rysunku 4 przedstawiają zmiany błędnych ruchów osi w funkcji prędkości obrotowych przed (Rys. 4a) i po modernizacji (Rys. 4b).

Rys. 4 Błędne ruchy w [um] w funkcji n [obr/min] stołu; a) przed modernizacją, b) po modernizacji.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec