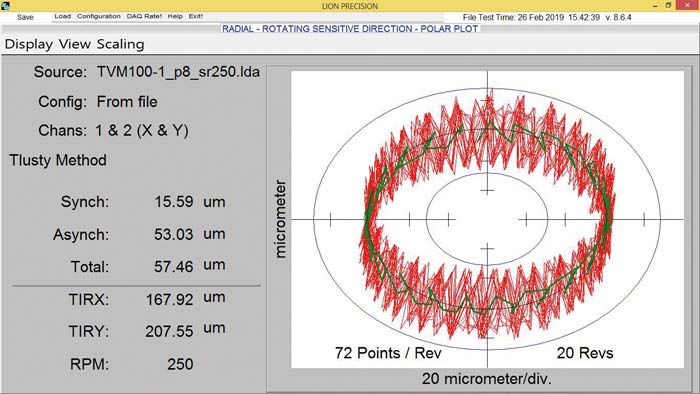

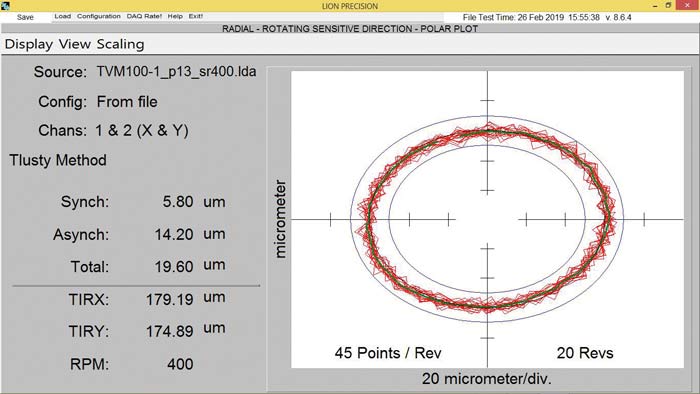

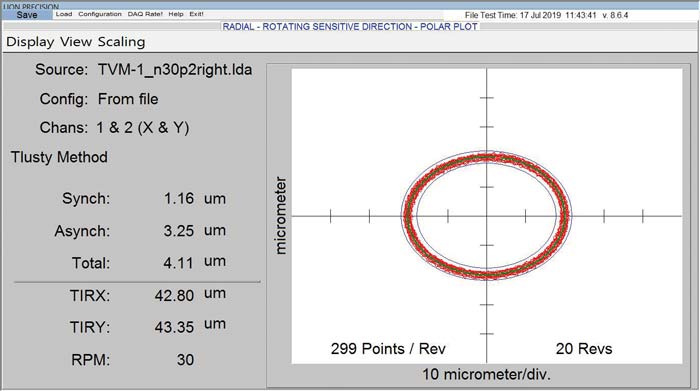

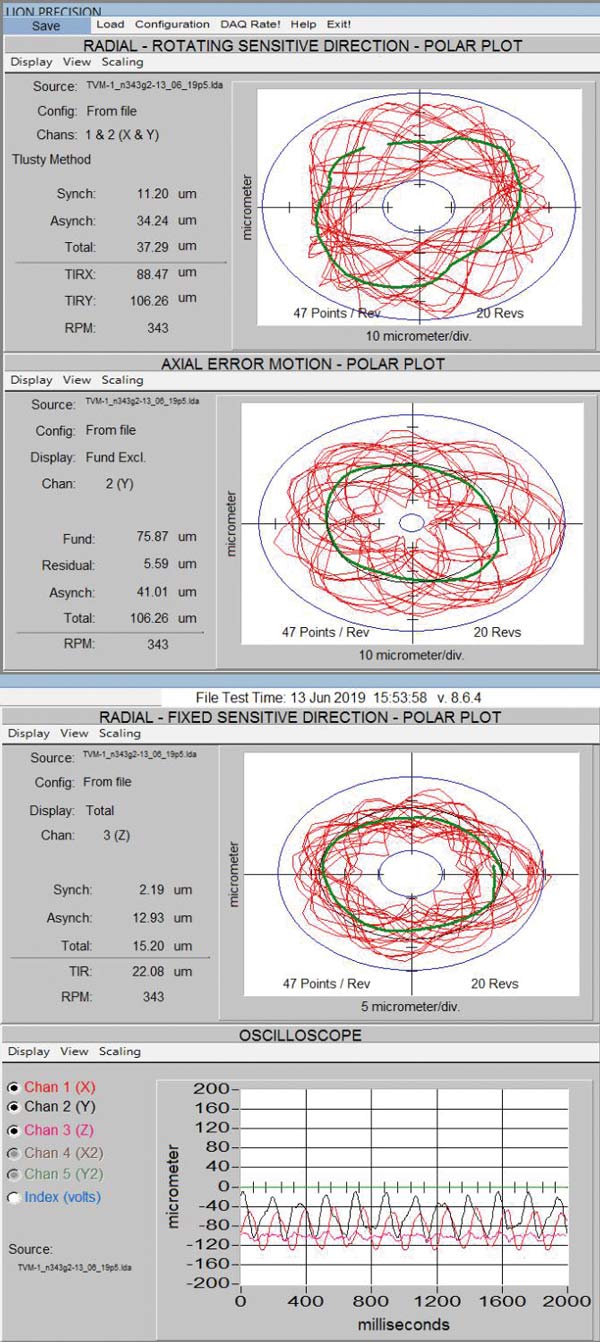

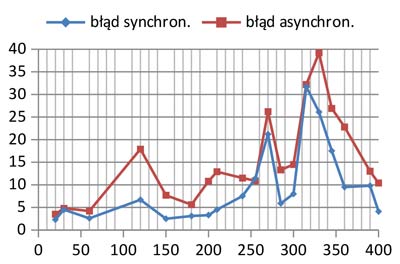

Z wykresów tych wyraźnie wynika, że w okolicy 230-250obr/min. występuje częstotliwość rezonansowa konstrukcji napędu stołu, natomiast po modernizacji (z wymianą łożysk i elementów układu kinematycznego – przekładnie, łańcuch napędowy), błędy te wyraźnie się zmniejszyły dla wszystkich prędkości obrotowych (nawet o 2-4 razy), co wynika z danych na rysunkach 5 i 6 (dla prędkości 20, 250 i 400 obr/min. – prędkość 250 stosowana do wstępnej obróbki wykańczającej, a 400 obr/min. do obróbki wykańczającej).

a

b

c

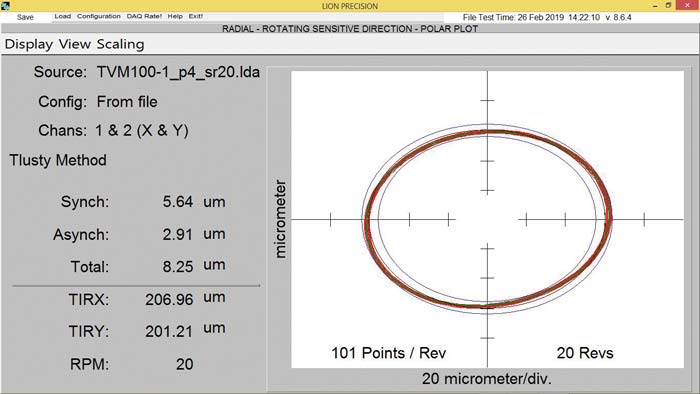

Rys. 5 Wyniki pomiarów błędnych ruchów osi maszyny 1 przed modernizacją

a) błędne ruchy w XY dla n= 20 obr/min.

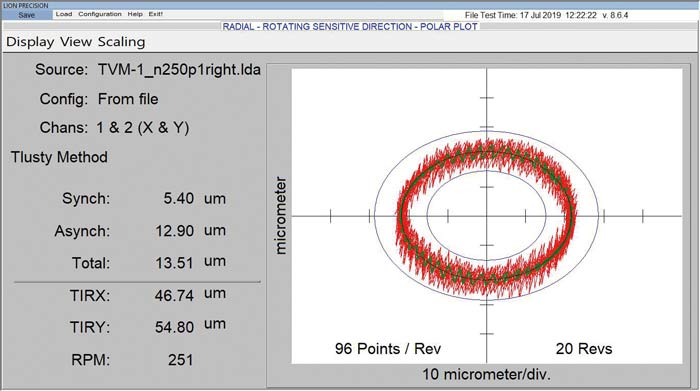

b) błędne ruchy w XY dla n = 250 obr/min.

c) błędne ruchy w XY dla n = 400 obr/min.

a

b

c

Rys. 6 Wyniki pomiarów błędnych ruchów

osi maszyny 1 po modernizacji

a) błędne ruchy w XY dla n = 30 obr/min.

b) błędne ruchy w XY dla n = 250 obr/min.

c) błędne ruchy w XY dla n = 400 obr/min.

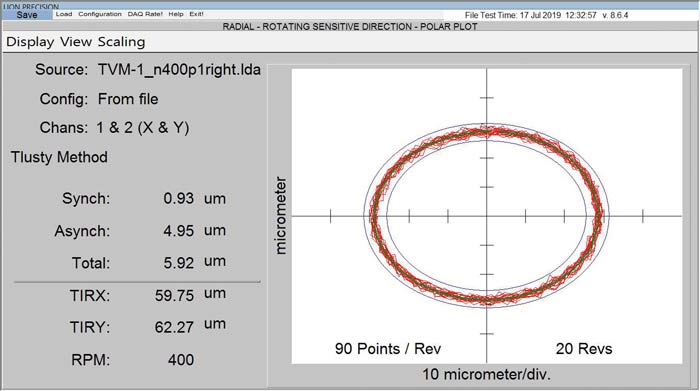

Natomiast w trakcie modernizacji, po wymianie elementów układu kinematycznego napędu, okazało się, że próbne wyniki pomiarów chropowatości wychodzą bardzo źle, co potwierdziły także wykonane pomiary błędnych ruchów osi (Rys. 7).

Rys. 7 Wyniki błędnych ruchów osi po wymianie elementów napędu (i błędnym montażu)

Próby zmian napięcia łańcucha napędowego, ani jego wymiana na nowy, nie dawały trwałej poprawy, mimo, że widać było zmiany charakterystyk błędów dla tych samych prędkości. Analiza wyników oraz konstrukcji doprowadziła do znalezienia błędów wykonania/montażu (głównie dokładności i ustawienia pakietów łożysk oraz brak odpowiedniego napięcia wstępnego pakietu łożysk przy silniku napędowym), co objawiało się słabą sztywnością i w konsekwencji zwiększoną niepowtarzalnością położeń chwilowych osi wirującej, co widać na rysunku 7. Po likwidacji tego błędu uzyskano zdecydowanie lepsze wyniki (końcowe – wykresy przedstawione na rysunkach 4b i 6).

Maszyna 2

Wykonano podobny duży zakres modernizacji, jak w maszynie 1 (wymiana elementów napędu i pakietów łożysk, poprawa geometrii, wymiana układu sterowania na nowocześniejszy). W zakresie dokładności wirującej osi uzyskano podobną poprawę wyników jak dla maszyny 1. Jednak znaczącą różnicą w stosunku do maszyny 1 było to, że mimo takiej samej konstrukcji, częstotliwości rezonansowe układu napędu stołu okazały się inne niż dla maszyny 1. Na rysunku 8 widać, że wyraźniejsze wzbudzenia drgań występują aż dla trzech prędkości obrotowych: 120, 270 i 330 obr/min.

Rys. 8 Błędne ruchy w [um] stołu w funkcji n [obr/min] – maszyna 2

Jednak przy wymaganych bardzo wysokich dokładnościach ruchu w stosunku do wirujących mas > 2 tony, nawet niewielkie różnice montażowe (niewyważenia, łożyskowania, napięcia łożysk i łańcucha napędowego, luzów przekładni itp.), mogą powodować różnice w pracy układu kinematycznego maszyny, błędach ruchu i miejscach powstawania rezonansów. Dla prędkości obrotowej stosowanej do obróbki wykańczającej (400 obr/min.) błędy wirującej osi są akceptowalne.

Uzyskane wyniki pomiarów chropowatości

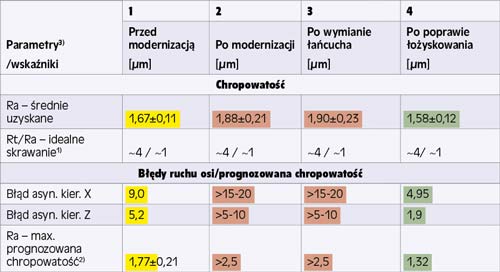

Wyniki chropowatości toczonych powierzchni maszyny 1 przedstawia tabela 1. Pomiary wykonano dla ustalonej (do obróbki wykańczającej) prędkości obrotowej stołu 400 obr/min., z dziesięciu odcinków pomiarowych, z różnych miejsc pomiarowych. Obrabiano powierzchnię kształtową (rowki w przekroju). Pomiary wykonywano w czterech etapach opisanych w tabeli 1.

Tab. 1 Chropowatość Ra (dla s = 0,2 r = 0,8 n = 400obr/min)

Na podstawie wyników z tabeli 1, w tabeli 2 obliczyłem wypadkową średnią chropowatość i rozrzut tej średniej, oszacowany odchyleniem standardowym, oraz porównałem te wyniki z błędami ruchu osi. Kolory zielony-żółty-czerwony oznaczają wyniki: najlepszy-średni-najgorszy (widać od razu uzyskaną korelację pomiędzy pomiarami chropowatości na danym etapie modernizacji maszyny, a zmierzonymi błędami asynchronicznymi wirujących osi).

Tab. 2 Porównanie osiągniętych wyników chropowatości z błędnymi ruchami osi

1) wskaźniki „idealnego skrawania” podano informacyjnie wg wytycznych normy (Ra = ~ 1/4Rt, Rt – wzór 1) i zadanych parametrów skrawania z tabeli 1;

2) wskaźnik Ra „prognozowany” oszacowana jako ¼ średniej sumy zmierzonych błędów asynchronicznych kierunków X i Z, które to błędy są w interpretacji normy przybliżeniem parametru Rt na danym kierunku;

3) w etapie 2 i 3 badań, ze względu na znaczne drgania i niepowtarzalność wyników dla prędkości obrotowych >200 obr/min.(patrz: Rys. 7), błędy ruchów osi dla 400 obr/min. oszacowano w przybliżeniu.

Uwagi do uzyskanych wyników:

– podczas obróbki trajektoria ruchu narzędzia skrawającego, była złożeniem ruchów na kierunkach X i Z, więc podana prognozowana chropowatość uwzględnia możliwe uśrednione złożenie błędów asynchronicznych kierunków X i Z;

– pojedyncze pomiary chropowatości wg tabeli 1 wykonano także uwzględniając różne nachylenia obrabianych płaszczyzn, do kierunków X i Z.

Wpływ na zmierzoną rzeczywistą chropowatość i jej powtarzalność miało wiele czynników, jak wielkość i zmienność błędów asynchronicznych, dość wysokie Ra „idealne” (być może niezbyt dokładnie obliczone z podanego wzoru, gdyż stosunek posuwu do promienia narzędzia jest tu trochę za duży) itp. Chociaż dla dokładniejszych analiz potrzeba by więcej danych, to widać niewątpliwą zbieżność wyników chropowatości zmierzonej i prognozowanej, z pomiarów błędu asynchronicznego i stanem maszyny na danym etapie modernizacji. W etapie 2 pogorszenie wyników spowodowane było nieprawidłowym zmontowaniem/złożeniem nowych elementów łożyskowań, co potwierdził etap 3, w którym wymiana łańcucha napędu pomiędzy elementami stołu wirującego i silnika, ani zmiany jego naciągu nic nie poprawiły, natomiast poprawa ustawienia/napięcia pakietów łożysk radykalnie poprawiła jakość pracy stołu obrotowego.

Jest ewidentny związek pomiędzy rzeczywistymi pomiarami chropowatości, a wielkością występującego błędu asynchronicznego i prognozowanej na tej podstawie uzyskiwanej chropowatości.

Podsumowanie

Przedstawione wyniki badań potwierdzają, że jest ewidentny związek pomiędzy rzeczywistymi pomiarami chropowatości, a wielkością występującego błędu asynchronicznego i prognozowanej na tej podstawie uzyskiwanej chropowatości. Natomiast sama obróbka może powodować, że niepowtarzalność błędnych ruchów osi (błąd asynchroniczny) będzie wytłumiona, w porównaniu z obrotami „swobodnymi” stołu, a co za tym idzie – wpływ tego błędu na chropowatość zmniejszy się. Dodatkowo wiele zależy od wpływu innych czynników na uzyskiwaną chropowatość, jak sama konstrukcja układu kinematycznego, zadane parametry skrawania, sposób pomiaru chropowatości (odcinki, płaszczyzny, uwzględnione kierunki drgań itd.).

Badania błędnych ruchów osi wirujących stołów dają dodatkowe istotne informacje diagnostyczne, o jakości pracy stołu, takie jak:

– obserwowana ewidentna zależność błędów wirującej osi od prędkości obrotowych, w tym informacja o prędkościach obrotowych stołu, jakich powinno się unikać podczas obróbki, ze względu na występujące rezonanse (patrz wyniki na rysunkach 4 i 8);

– informacje o błędach synchronicznych dla różnych prędkości obrotowych (powodujące owalność powierzchni – rysunki 5 i 6);

– weryfikacja poprawności i jakości montażu układów kinematycznych (Rys. 7), włącznie z luzami lub uszkodzeniem łożyskowania;

– ewentualne dryfty temperaturowe stołu.

Zwracam uwagę, że każdy z przeprowadzonych ośmiu pomiarów (przed, w trakcie i po zakończonej modernizacji) dla dwóch badanych maszyn wykazał powiązanie lepszych wyników jakości pracy stołu i obróbki z lepszymi wynikami błędów wirujących osi. Należy też pamiętać, że metoda ma największą ilość zastosowań do wrzecion narzędziowych, a tu została sprawdzona dla specyficznego zastosowania – duże masy i dokładność, a stosunkowo niskie obroty (metodę można stosować nawet do prędkości 50000 obr/min.) – i także wykazała swoją niewątpliwą przydatność diagnostyczną. Z pewnością przyda się ona tam, gdzie mamy do czynienia z wysokimi wymaganiami jakości obróbki i dużymi stratami przy produkcji „braków”.

Robert Jastrzębski

SciLab Measurements

Dziękuję firmie Michelin z Olsztyna i współpracującym ze mną pracownikom działu utrzymania ruchu za udostępnienie pełnych wyników pomiarów odbiorczych chropowatości maszyny 1, co umożliwiło powstanie tego artykułu.

Literatura:

[1] R. Jastrzebski: Wpływ błędów wykonania i pracy stołów obrotowych obrabiarek CNC na powstające błędy obróbki, Projektowanie i Konstrukcje Inżynierskie, 6/2019

[2] Norma ISO 230-7: 2006. Test code for machine tools. Geometric accuracy of axes of rotation.

artykuł pochodzi z wydania 3 (150) Marzec 2020

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec