Metoda selektywnego spiekania laserowego to jedna z najpopularniejszych technik wytwarzania przyrostowego, dominująca w dziedzinie druku 3D z materiałów polimerowych do zastosowań profesjonalnych. Rosnące wymagania użytkowników, a także konkurencja w tak szybko rozwijającym się sektorze przemysłu, wymagają poszukiwania innowacyjnych rozwiązań, zwiększających potencjał techniki SLS w zakresie wytwarzania wyrobów o walorach nie tylko estetycznych, ale i coraz częściej w pełni użytkowych.

Jacek Zbierski

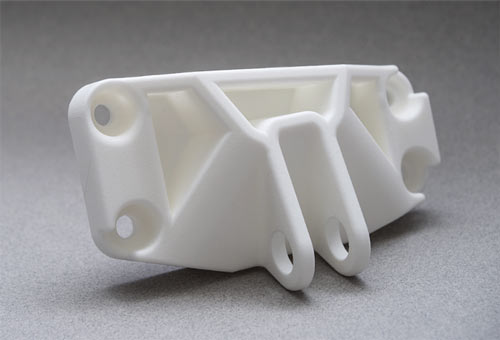

Technologia SLS opiera się na wykorzystaniu lasera do rzutowania przekroju drukowanego wyrobu na powierzchnię platformy roboczej pokrytej pojedynczą warstwą proszku w atmosferze gazu ochronnego. Energia wiązki lasera selektywnie konsoliduje drobiny proszku w obszarze wydruku, pozostawiając otaczający proszek w stanie niespieczonym. Następnie rolka powlekająca nanosi kolejną warstwę proszku i sekwencja zostaje powtórzona, aż do uzyskania kompletnego wyrobu, na który po wystygnięciu czeka jeszcze kolejny etap, związany z separacją wyrobu od pozostałego proszku. Głównymi czynnikami o decydującym wpływie na przebieg procesu technologicznego są tu właściwości surowca w postaci proszku, parametry źródła energii – lasera oraz wzajemne oddziaływanie tych czynników. Tak więc sam proces nie sprawia wrażenia szczególnie skomplikowanego, jednak u jego podstaw występuje cały szereg złożonych problemów, których przezwyciężenie wydaje się być kluczem do dalszego doskonalenia technologii SLS.

Innowacyjne kompozycje proszkowe

Surowiec w postaci granulatu, przygotowany pod kątem druku 3D w technologii SLS, musi spełniać odpowiednie kryteria w celu zapewnienia optymalnych parametrów spiekania. W tym kontekście bierze się pod uwagę takie właściwości proszków jak sypkość, upakowanie cząstek, ich wielkość oraz kształt, a także charakterystyki termiczne i reologiczne materiałów. Najbardziej rozpowszechnionymi materiałami do procesu SLS są poliamidy PA11 i – przede wszystkim – PA12, zajmujący 90% rynku proszków do SLS. Zasadniczo granulat PA11 otrzymywany jest w procesie mielenia kriogenicznego, a drobiny PA12 wytrąca się z roztworu polimerowego w ramach termicznie indukowanej separacji faz – TIPS (thermal induced phase separation). Tak otrzymane cząstki zapewniają optymalne, równomierne zagęszczenie surowca w przestrzeni roboczej drukarki, na której dają się z łatwością rozprowadzać, a także pozwalają uzyskać odpowiednią grubość warstw, która przekłada się bezpośrednio na rozdzielczość wydruku.

cały artykuł dostępny jest w wydaniu płatnym listopad/grudzień 11/12 (158/159) 2020