Produktywność systemów produkcyjnych, mierzona ilorazem efektów na wyjściu systemu i nakładów na jego wejściu, wyrażonymi w zależności od przedmiotu analiz w różnych jednostkach (np. pieniądzach, godzinach, sztukach, tonach itd.), stanowi jedno z podstawowych kryteriów oceny funkcjonowania przedsiębiorstw.

Kazimierz Czechowski

Na wzrost produktywności systemów produkcyjnych wpływa bezpośrednio i pośrednio wiele różnych czynników, np. związanych ze stosowaniem m.in. nowoczesnych technologii wytwarzania, innowacyjnych konstrukcji narzędzi z coraz lepszych materiałów (w tym powłok) oraz wydajnych i precyzyjnych wieloosiowych obrabiarek z układami sterowania CNC, a także związanych ze zmniejszeniem energochłonności, odpadów i zużywanych materiałów eksploatacyjnych. Na rynku w Polsce działa szereg dostawców oferujących nowe i używane obrabiarki CNC (w tym centra obróbkowe), przeznaczone do obróbki z dużymi prędkościami skrawania (HSC – High Speed Cutting; HSM – High Speed Machining) oraz z dużą wydajnością (HPC – High Performance Cutting), będące już obecnie niezbędnym wyposażeniem nie tylko dużych, ale także wielu małych i średnich przedsiębiorstw. Obróbka HSC (nazywana też HSM) charakteryzuje się m.in.: dużą wydajnością ubytkową, lepszą jakością uzyskiwanej powierzchni, mniejszymi siłami skrawania, korzystnym rozpraszaniem energii cieplnej i stabilnością procesu obróbkowego. W obróbce HPC nacisk kładzie się zarówno na zwiększenie prędkości skrawania, jak i na równoczesne zwiększenie prędkości posuwu lub prędkości wnikania narzędzia w materiał. Stosuje się też obróbkę, w której nacisk kładzie się przede wszystkim na zwiększenie prędkości posuwu (HFM – High Feed Machining); w metodzie tej zwykle stosuje się małe głębokości skrawania i duże szerokości skrawania, co pozwala znacznie skrócić czas obróbki. Rozwój obrabiarek CNC pozwolił na efektywne stosowanie narzędzi umożliwiających prowadzenie obróbki wiórowej materiałów w stanie twardym (HC – Hard Cutting), jak i upowszechnianie obróbki wiórowej na sucho (dry machining) lub z minimalną ilością cieczy obróbkowej (MQL – Minimum Quantity Lubrication), a w konsekwencji na zmniejszanie kosztów eksploatacyjnych oraz polepszanie ochrony środowiska [1-5].

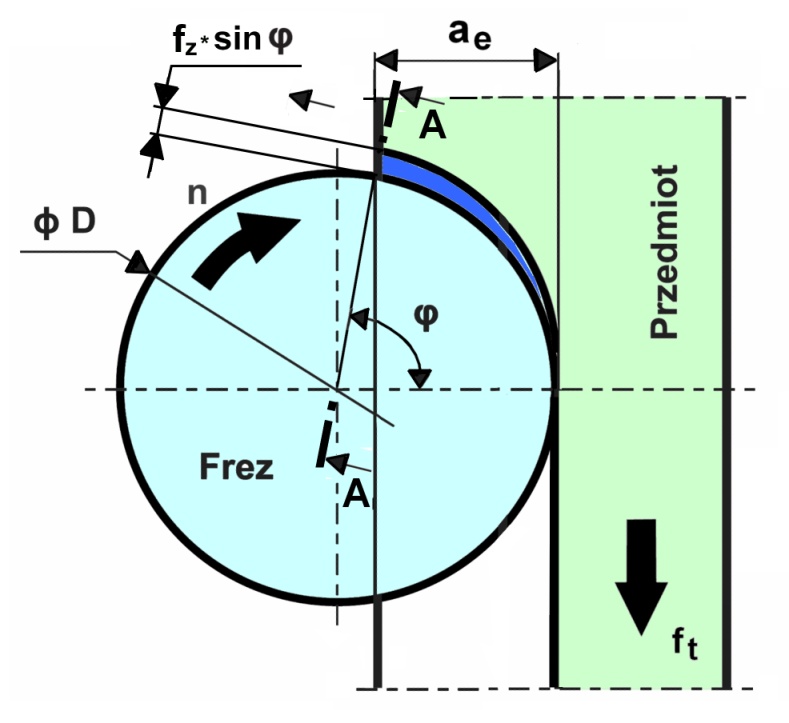

Zwiększenie wydajności obróbki skrawaniem związane jest ze wzrostem wymagań co do funkcjonalności obrabiarki i jej układu sterowania, m.in. potrzebne jest właściwie dobrane elektrowrzeciono łożyskowane tocznie, hydrostatycznie lub magnetycznie, układy napędu posuwowego z silnikami obrotowymi z tocznymi śrubami pociągowymi lub z silnikami liniowymi, korpus obrabiarki o odpowiednio dużej sztywności, wieloosiowe sterowanie CNC. Obróbka HSC (HSM) wymaga szybkoobrotowego, precyzyjnego i odpowiednio sztywnego wrzeciona głównego. Z kolei obróbka HPC wymaga wrzeciona głównego o dużej mocy oraz dużym momencie obrotowym a także dużej dynamiki obrabiarki; dla osiągnięcia najlepszych efektów obróbki bardzo istotny jest odpowiedni dobór prędkości obrotowej narzędzia i prędkości posuwu, gdyż wrzeciona główne zwykle dysponują maksymalną mocą w ograniczonym zakresie prędkości obrotowych, a wartości prędkości posuwu są ograniczone dynamiką obrabiarki i w przypadku małych długości przesuwu prędkość posuwu jest ograniczona wartością przyspieszenia osi. Przy produkcji wielkoseryjnej i masowej, m.in. na potrzeby przemysłu motoryzacyjnego i lotniczego, bardzo dużą rolę odgrywa czas produkcji; jego optymalizacja prowadzi do automatyzacji wymiany narzędzi oraz automatyzacji transportu przedmiotów obrabianych. W zakresie wyposażenia standardowego zdecydowana większość obrabiarek CNC posiada transporter wiórów oraz elementy do automatycznego pomiaru narzędzia i przedmiotu [4–6]. Na szczególną uwagę zasługuje coraz częściej stosowana obróbka HFM, czyli frezowanie z dużym posuwem na ostrze fz i małą głębokością skrawania ap (czyli osiową głębokością) oraz dużą szerokością skrawania ae (czyli promieniową głębokością), jako skuteczna metoda prowadzenia obróbki zgrubnej z kilkukrotnie większą wydajnością objętościową skrawania porównując do metod konwencjonalnych, co przekłada się na znaczne skrócenie czasu obróbki. W przypadku stosowania w obróbce HFM dużych prędkości skrawania vc, zwłaszcza przy skrawaniu materiałów trudnoobrabialnych, takich jak przykładowo stopy tytanu, superstopy żaroodporne, czy też stal utwardzona, może zaistnieć potrzeba ograniczenia szerokości skrawania ae z uwagi na konieczność zmniejszenia kąta opasania frezu φ w celu obniżenia temperatury ostrza. Kąt opasania frezu φ (czyli zakres styku frezu z materiałem obrabianym), zależny od szerokości skrawania ae (Rys. 1), jak również zależny od kształtu obrabianej powierzchni (np. przy wykonywaniu naroży), należy brać pod uwagę dobierając prędkość skrawania vc materiałów trudnoobrabialnych i inne parametry obróbki [3, 7, 8].

Rys. 1 Zależność kąta opasania frezu φ od szerokości skrawania ae

Niedogodności występujące przy skrawaniu stopów tytanu, takie jak np.: wysoka temperatura ostrza (prawie dwukrotnie wyższa niż przy obróbce stali; na skutek niskiej przewodności cieplnej stopów tytanu ostrze skrawające musi przejmować o około 30% więcej ciepła niż przy skrawaniu stali), wysokie obciążenie krawędzi skrawającej ostrza (co wynika z mniejszej powierzchni styku między wiórem i ostrzem, spowodowanym małą odkształcalnością stopów tytanu), wykruszanie ostrza przy wysokich siłach skrawania (co wynika ze sprężystego odkształcania się materiału obrabianego na skutek niewielkiej wartości modułu Younga oraz skłonności do adhezji przez spiętrzenie się ciepła w strefie skrawania), powodują potrzebę zmniejszania promieniowego i osiowego zakresu styku narzędzia skrawającego z przedmiotem obrabianym. W celu zapewnienia właściwej trwałości ostrzy frezu podczas skrawania stopów tytanu, kąt opasania frezu φ powinien wynosić 16÷45° (co odpowiada 2÷15% średnicy frezu D), podczas gdy dla obróbki typowych stali kąt opasania frezu φ wynosi 90÷180° (czyli 50÷100% D). Przy zachowaniu ustalonej odpowiedniej trwałości ostrzy, poprzez zmniejszenie kąta opasania frezu wynikającego z przyjętej szerokości skrawania ae (Rys. 1) można podwyższać prędkość skrawania vc; z kolei z innego punktu widzenia, dla zachowania dużej szerokości skrawania ae potrzebnej dla wydajnego frezowania (np. z dużym posuwem), może być potrzebne zmniejszenie prędkości skrawania vc dla zachowania ustalonej odpowiedniej trwałości ostrzy frezu (Rys. 2) [9].

Rys. 2 Ogólne przedstawienie możliwości zwiększania szerokości skrawania ae i tym samym kąta opasania frezu φ, w obróbce stopów tytanu, w zależności od prędkości skrawania vc ustalonej pod kątem zapewnienia odpowiedniej trwałości ostrzy frezu

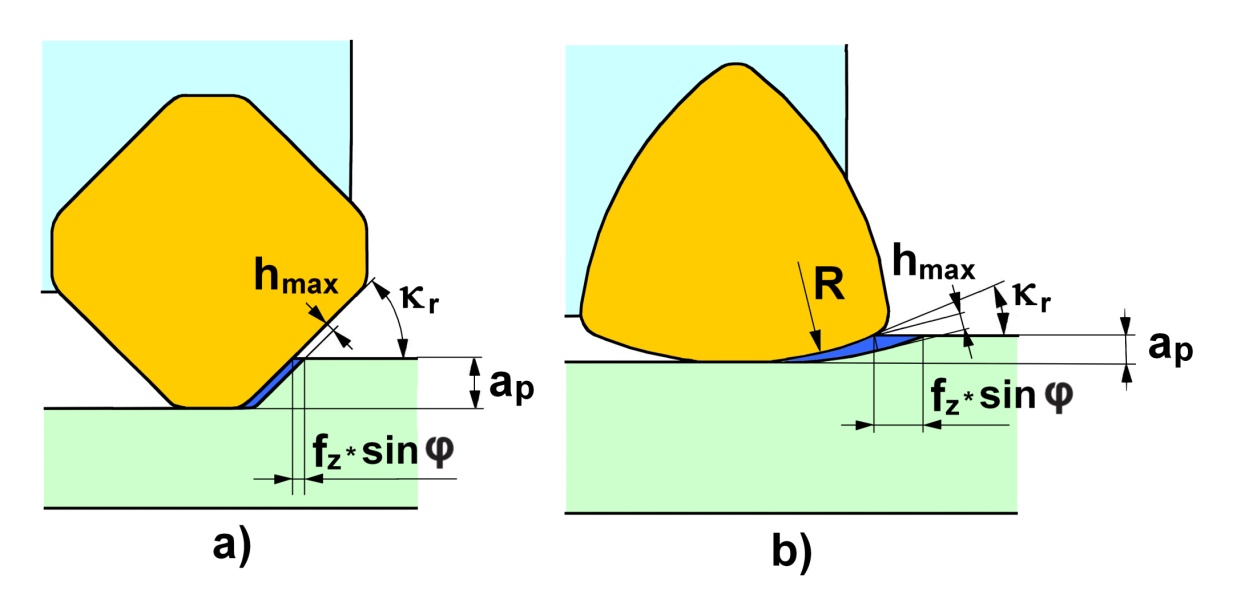

Posuwy stosowane w obróbce HFM są około 10-cio krotnie wyższe niż przy frezowaniu konwencjonalnym. Aby nie spowodowało to znacznego wzrostu siły skrawania, mogącego przekroczyć wytrzymałość mechaniczną ostrza skrawającego, stosuje się zmniejszoną głębokość skrawania ap oraz zmniejszony kąt przystawienia κr ostrza frezu (Rys. 3), który wpływa na przekrój warstwy skrawanej, zapewniając korzystny kierunek działania siły skrawania, dzięki czemu siła ta jest skierowana w stronę wrzeciona, zmniejszając obciążenie obrabiarki i redukując drgania podczas procesu obróbki (Rys. 4). Przy wyższym posuwie zwiększa się również chropowatość powierzchni, co częściowo jest niwelowane odpowiednią geometrią narzędzia. Na rysunku 3 uwidoczniono warstwy skrawane dla frezowania konwencjonalnego i z dużym posuwem (w przekroju A-A zaznaczonym na rysunku 1); maksymalny wymiar warstwy skrawanej w kierunku promieniowym prostopadłym do osi frezu zwiększa się wraz ze wzrostem kąta opasania frezu φ wg zależności fz • sinφ, aż do wartości φ=90°, dla której jest równy posuwowi na ostrze fz (wówczas mamy szerokość skrawania ae równą połowie średnicy frezu D) [7, 8].

Rys. 3 Warstwa skrawana dla obróbki frezowaniem: a) konwencjonalnej, b) z dużym posuwem (HFM) – w przekroju A-A zaznaczonym na rysunku 1

Rys. 4 Kierunek siły skrawania działającej na ostrze frezu dla frezowania: a) konwencjonalnego; z kątem przystawienia κr=45°, b) z dużym posuwem (HFM); z kątem przystawienia rzędu κr=10÷20°

Kierunki ruchów zespołów roboczych obrabiarek standardowo usytuowane są w układzie osi współrzędnych prostokątnych. Przyjęto jako podstawową zasadę przemieszczenie narzędzia względem prawoskrętnego układu współrzędnych prostokątnych odniesionego do przedmiotu obrabianego zamocowanego na obrabiarce oraz usytuowanego zgodnie z głównymi prostoliniowymi ruchami zespołów obrabiarki. Nomenklatura osi i ruchu zdefiniowana jest dla maszyn sterowanych numerycznie w normie ISO 841:2001(E) „Industrial automation systems and integration – Numerical control of machines – Coordinate system and motion nomenclature”; standaryzacja w tym zakresie ma na celu uproszczenie programowania oraz ułatwienie wymienności zapisanych danych. Założono, że norma definiuje standardowy układ współrzędnych maszyny i ruchy maszyny, tak aby programista mógł opisać operacje obróbki bez konieczności wiedzy, czy narzędzie zbliża się do przedmiotu obrabianego, czy przedmiot obrabiany zbliża się do narzędzia. Standardowy układ współrzędnych maszyny służy do podania współrzędnych ruchomego narzędzia (lub punktu w przestrzeni roboczej lub na rysunku) w odniesieniu do nieruchomego przedmiotu obrabianego.

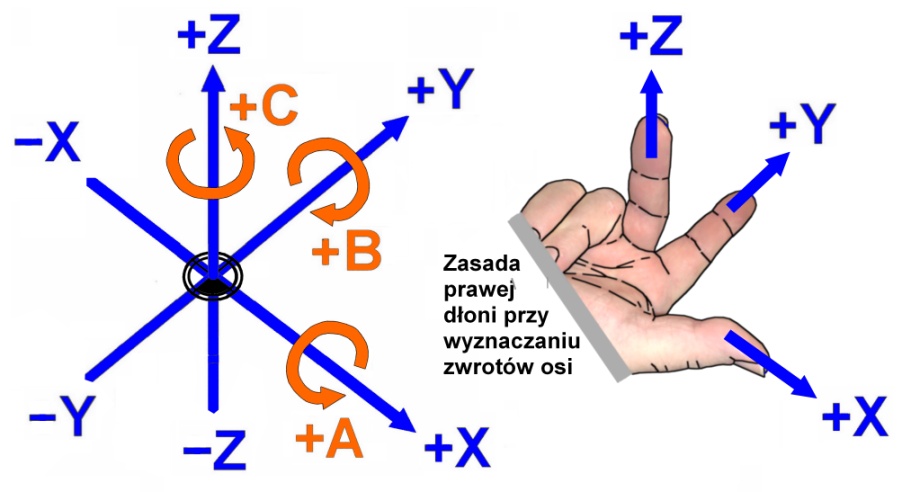

Zgodnie z normą ISO 841:2001(E) główne ruchy prostoliniowe dotyczące przemieszczania się narzędzia, które są równoległe do osi układu współrzędnych obrabiarki, oznacza się literami X, Y, Z – przyjmuje się, że dodatni zwrot ruchu zespołu roboczego obrabiarki (czyli zwiększający dodatnie i zmniejszający ujemne wartości pozycji) to zwrot ruchu narzędzia od przedmiotu obrabianego (w przypadkach niejednoznacznych, dotyczących m.in. niektórych frezarek, sposób określania dodatniego zwrotu ruchu opisany jest w ww. normie); przy wyznaczaniu zwrotów osi przydatna może być zasada prawej dłoni (Rys. 5).

Rys. 5 Podstawowy prostokątny układ osi współrzędnych obrabiarki odniesiony do przedmiotu obrabianego zgodnie z przyjętą w normie ISO 841:2001(E) zasadą przemieszczania się narzędzia względem układu; obok zobrazowana zasada prawej dłoni, przydatna przy wyznaczaniu zwrotów osi

Przyjmuje się, że ruch wzdłuż osi Z jest równoległy do osi wrzeciona głównego, które może nadawać ruch obrotowy narzędziu lub przedmiotowi obrabianemu; obrót wrzeciona zgodny z ruchem wskazówek zegara odbywa się w kierunku wkręcania śruby prawozwojnej do przedmiotu obrabianego. Literami A, B, C oznacza się ruchy obrotowe narzędzia wokół osi X, Y, Z; dodatnie zwroty ww. ruchów obrotowych są zgodne z obrotem śruby prawoskrętnej przemieszczającej się zgodnie z dodatnim zwrotem odpowiedniej osi dookoła której następuje obrót.

Występujące drugie ruchy prostoliniowe równoległe do głównych ruchów X, Y, Z oznacza się odpowiednio literami U, V, W, a trzecie ruchy prostoliniowe równoległe do podstawowych oznacza się odpowiednio literami P, Q, R (ruchy prostoliniowe, które nie sąlub mogą nie być równoległe do X, Y, Z można także oznaczać literami U, V, W, P, Q lub R). Najbliżej wrzeciona głównego obrabiarki powinny być podstawowe ruchy X, Y, Z; następnymi najbliższymi powinny być ruchy drugie U, V, W, a oddalonymi jeszcze dalej powinny być ruchy trzecie P, Q, R.

Rys. 6 Prostokątny układ osi współrzędnych obrabiarki z zaznaczonymi zgodnie z zasadami przyjętymi w normie ISO 841:2001(E) oznaczeniami dotyczącymi ruchu narzędzia (litery bez znaku „prim”) i ruchu przedmiotu obrabianego (litery ze znakiem „prim”)

Zgodnie normą ISO 841:2001(E) osie współrzędnych dotyczące ruchów narzędzia (zespołów narzędziowych) oznacza się ww. literami, a osie współrzędnych dotyczące ruchów przedmiotu obrabianego (zespołów przedmiotowych) oznacza się również ww. literami, ale dodając indeks „prim” (Rys. 6). Podczas przesuwania narzędzia zwrot ruchu i zwrot osi są równe; ruchy dodatnie są oznaczone: +X, +Y, +Z, +A, +B, +C itd. Z kolei podczas przesuwania przedmiotu obrabianego zwrot ruchu i zwrot osi są przeciwne. Aby wskazać zwrot przeciwny, ruchy dodatnie przedmiotu obrabianego są oznaczone +X’, +Y’, +Z’, +A’, +B’, +C’ itd., czyli zwrot osi -X = +X’ ruchu obrabianego przedmiotu. Na tokarkach oś Z jest zwykle osią obrotu wrzeciona przedmiotowego; dodatni zwrot tej osi odpowiada oddalaniu się narzędzia skrawającego od powierzchni ustalającej przedmiot obrabiany czyli od powierzchni oporowej szczęk uchwytu tokarskiego. Oś X zajmuje położenie prostopadłe do osi wrzeciona i jest równoległa do prowadnic suportu poprzecznego. Na rysunku 7 przedstawiono przykładowe oznaczenia układu osi współrzędnych dla typowego centrum tokarskiego, wyposażonego w drugie wrzeciono przechwytujące zamiast konika. Zagadnienia produktywnego skrawania na wieloosiowych obrabiarkach CNC będą kontynuowane w następnych częściach, zarówno w aspekcie dotyczącym procesu technologicznego, jak i szczególnie w aspekcie programowania obróbki.

Rys. 7 Przykład układu osi współrzędnych typowego centrum frezarskiego, z oznaczeniami zgodnymi z przyjętymi w normie ISO 841:2001(E)

dr inż. Kazimierz Czechowski

www.kazik.neostrada.pl

Bibliografia:

[1] Michlowicz E., Podstawy logistyki przemysłowej. Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH. Kraków, 2002

[2] Oczoś K.E., Obróbka wysokowydajna - HPC (HIGH PERFORMANCE CUTTING). Mechanik nr 11, 2004, s.701-709

[3] Skorulski G., Obróbki wysokowydajne na przykładzie technologii imachining. Wersja autorska artykułu z IX Konferencji Szkoły Obróbki Skrawaniem na płycie CD, Mechanik nr 8-9, 2015, s. 442

[4] Honczarenko J., Obrabiarki sterowane numerycznie. WNT, Warszawa, 2008.

[5] Czechowski K., Stós J., Wronska I., Możliwości zwiększenia produktywności w obróbce toczeniem – cz. I. Ogólna charakterystyka narzędzi produktywnych. Stal Metale & Nowe Technologie nr 7-8, 2010, s. 6-9

[6] Czechowski K., Stós J., Wronska I., Wybrane aspekty zwiększania produktywności we frezowaniu – cz. V. Rozwój obrabiarek i systemów CAD/CAM. Stal Metale & Nowe Technologie nr 3-4, 2012, s. 14-18

[7] Wysokowydajne frezowanie wg Sandvik Coromant. Frezowanie z wysokim posuwem jako rozwiązanie do zwiększenia opłacalności obróbki metalu. Sandvik Polska Sp. z o.o., Forum Narzędziowe OBERON, 2019, 5 (98), s. 20-21

[8] Płodzień M., Żyłka Ł., Sułkowicz P., Żak K., Wojciechowski S., High-Performance Face Milling of 42CrMo4 Steel: Influence of Entering Angle on the Measured Surface Roughness, Cutting Force and Vibration Amplitude. Materials, 2021, 14, 2196

[9] Watson D., Bayha T., Hofmann T., Festeau G., Titanium takes off. The art and science of milling titanium to make aerospace parts. Cutting Tool Engineering, 59, 2007, 36, 38-44

artykuł pochodzi z wydania 11/12 (170/171) Listopad/Grudzień 2021