Specyfika przemysłu lotniczego polega na rozwoju technologii materiałowych i procesowych poprzez poszukiwanie rozwiązań umożliwiających uzyskanie elementów o wysokiej trwałości i wytrzymałości przy jednoczesnej redukcji masy. Bardzo silny nacisk kładziony jest na zapewnienie bezpieczeństwa eksploatacji, dlatego przy projektowaniu konstrukcji lotniczych stosowane są rygorystyczne zalecenia, współczynniki bezpieczeństwa w odniesieniu do konstrukcji, zastosowanych materiałów, jak i metod łączenia elementów.

W konstrukcjach lotniczych zasadniczo możemy wyróżnić metody łączenia z zastosowaniem łączników, np. w postaci śrub i nitów, a także tzw. metody bezłącznikowe, takie jak zgrzewanie, spawanie oraz oczywiście klejenie.

Małgorzata Wilk

Początkowo technologię klejenia w metalowych konstrukcjach lotniczych stosowano w mało wymagających aplikacjach jako alternatywę dla procesu nitowania, w celu redukcji ilości procesów powiązanych z nitowaniem oraz w celu redukcji masy struktury.

Klejenie elementów metalowych stosowano od lat 50 XX wieku np. do mocowania podłużnic do kadłuba i poszycia skrzydeł, w celu usztywnienia konstrukcji przed wyboczeniem. Wykorzystywane jest również do wytwarzania sztywnych, lekkich metalowych konstrukcji przekładkowych z rdzeniem o strukturze plastra miodu (ang. Honeycomb). Jednak znaczny wzrost zastosowania technologii klejenia struktur lotniczych pojawił się wraz z rozwojem przemysłu tworzyw sztucznych i odkryciem wielu polimerów o dobrej przyczepności do różnych materiałów, oraz z coraz szerszym wprowadzaniem do konstrukcji lotniczych polimerowych materiałów kompozytowych, co miało miejsce od lat 70 XX wieku.

Zastosowanie kompozytów w konstrukcjach statków powietrznych wynika z ich właściwości, takich jak wysoka wytrzymałość, odporność na korozję, odporność na zmęczenie i uderzenia, stabilność wymiarowa, tolerancja temperatury, możliwość dostosowania do skomplikowanych kształtów. Relatywnie mała gęstość materiałów kompozytowych przyczynia się redukcji masy statku powietrznego, co następnie wpływa na redukcję zużycia paliwa, kosztów eksploatacji i emisji szkodliwych gazów do atmosfery.

W porównaniu z klejeniem, zastosowanie połączenia mechanicznego w strukturach lotniczych jest przeważnie tańszą i mniej skomplikowaną opcją. Dodatkowo możliwy jest np. demontaż elementów połączonych śrubami w celu przeprowadzenia rewizji wewnątrz struktury lub w celu wykonania naprawy.

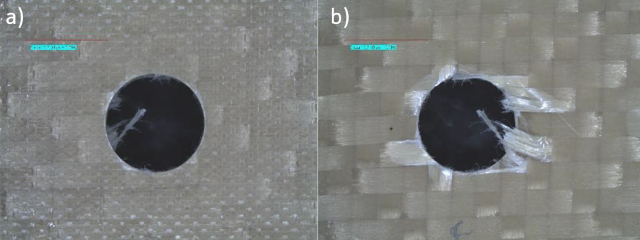

Jednakże w przypadku struktur kompozytowych, szczególne elementów cienkościennych, proces ten wiąże się z wieloma wyzwaniami. Otwory w strukturze laminatu wpływają negatywnie na jego wytrzymałość, stając się punktami koncentracji naprężeń. Zarówno obróbka mechaniczna jak i wykonywanie otworów wymaga zastosowania dedykowanych i często drogich narzędzi (np. frezy czy wiertła z węglików spiekanych). Nieodpowiedni dobór narzędzi i parametrów procesu wiercenia może również uszkodzić strukturę kompozytu, doprowadzając do powstania delaminacji pomiędzy warstwami kompozytu (Rys. 1). W czasie eksploatacji, gdzie występują obciążenia cykliczne, uszkodzenia mogą ulec dalszej propagacji i w efekcie mogą doprowadzić do znacznego uszkodzenia i zniszczenia struktury.

Rys. 1 Zdjęcia otworów uzyskanych po wierceniu w kompozycie aramidowym: a) otwór wlotowy, b) otwór wylotowy z widocznymi uszkodzeniami

Należy pamiętać, że warstwowe kompozyty polimerowe są wrażliwe na działanie wilgoci, a obecność odsłoniętych włókien i pęknięć w polimerowej matrycy może stanowić ścieżki do migracji wilgoci w głąb materiału. W sytuacji gdzie dochodzi do zmian temperatury pracy struktury lotniczej (średnio od +50 °C na płycie lotniska, do –50 °C w locie) uwięziona wilgoć uszkadza kompozyt i osłabia strukturę.

Zastosowanie kompozytów polimerowych wzmocnionych włóknami stwarza szereg trudności przy łączeniu z innymi materiałami, np. połączenie kompozytu zawierającego włókna węglowe z arkuszami ze stopu aluminium powoduje powstanie niepożądanego zjawiska korozji galwanicznej.

Opcją rozwiązującą powyższe kwestie stało się zastosowanie połączenia adhezyjnego (klejonego). Podstawową funkcją klejów jest łączenie części poprzez przenoszenie naprężeń z jednego elementu na drugi, z bardziej równomiernym rozkładem aniżeli ma to miejsce w przypadku połączeń z zastosowaniem mechanicznych łączników. Pomimo wielu wad, takich jak brak możliwości demontażu bez naruszenia konstrukcji oraz szereg wymagań odnośnie doboru materiałów, klejów, metod przygotowania powierzchni, jak i samego procesu klejenia, jest to technologia, która niesie ze sobą wiele możliwości i korzyści.

Prawidłowo wykonana spoina klejowa charakteryzuje się bardzo dużą wytrzymałością i elastycznością, dzięki czemu tłumi drgania oraz dodatkowo stanowi uszczelnienie. W przypadku struktur silnie obciążonych (struktury pierwszorzędowe) zalecane jest stosowanie tzw. połączeń hybrydowych, gdzie jednocześnie stosowane są łączniki mechaniczne oraz klej (ang. bonded‑bolted). Ciekawym rozwiązaniem jest też stosowanie klejonych podkładek typu Click Bond do montażu łączników mechanicznych (Rys. 2).

Rys. 2 Click Bond przed montażem (a), etapy montażu (b) oraz po instalacji łącznika i po malowaniu (c) [2, 3]

PARAMETRY WPŁYWAJACE NA WYTRZYMAŁOŚĆ POŁĄCZENIA KLEJONEGO

O ile w przypadku łączonych mechanicznie lotniczych struktur metalowych znane są ogólne zalecenia projektowe, poparte latami badań i doświadczeń, o tyle w przypadku klejonych struktur kompozytowych pojawia się wiele niewiadomych, szczególnie jeśli chodzi o wytrzymałość zmęczeniową w aspekcie długotrwałej eksploatacji statków powietrznych. Wiąże się to z dużą ostrożnością i rezerwą w implementowaniu technologii klejenia w lotnictwie, szczególnie w przypadku struktur silnie obciążonych (pierwszorzędowych).

Cały artykuł dostępny jest w wydaniu płatnym 3/4 (174/175) Marzec/Kwiecień 2022