Inżynieria odwrotna (Reverse Engineering) to dzisiaj coraz bardziej popularny proces rekonstrukcji modeli przestrzennych, zwłaszcza w połączeniu z możliwością szybkiego wykonania komponentu za pomocą technologii przyrostowych. Niestety zazwyczaj jest to żmudny proces definiowania kolejnych powierzchni, które definiują kształt rekonstruowanej części. Ale czy zawsze tak musi być? Lub inaczej – czy taki proces może być zautomatyzowany i czy rekonstruowane powierzchnie mogą być parametryczne?

Andrzej Wełyczko

Automatyczna rekonstrukcja modelu przestrzennego to niewątpliwie marzenie każdego konstruktora. Nie można jednak oczekiwać, że konstruktor dostanie narzędzie/polecenie/magiczny klawisz, którego zastosowanie zrealizuje kompletny proces rekonstrukcji, bo ten zależy od odpowiedzi na wiele pytań. Na przykład:

- Co jest podstawą rekonstrukcji: rezultat skanowania rzeczywistego obiektu (chmura punktów) czy plik w formacie STL (siatka) wyeksportowany z systemu CAD?

- Czy kształt rekonstruowanego obiektu jest zdefiniowany za pomocą powierzchni swobodnych (FreeStyle) czy kanonicznych (powierzchnia płaska, cylindryczna, stożkowa, ...)?

- Jaka jest dokładność skanowania lub generowania siatki STL i wymagana dokładność rekonstrukcji?

- Czy zrekonstruowany model przestrzenny ma być parametryczny?

PRZYKŁAD 1

Szczególnym przypadkiem rekonstrukcji jest odtworzenie modelu przestrzennego na podstawie pliku w formacie STL, który jest rezultatem eksportu geometrii z dowolnego systemu CAD. W takim przypadku dokładność rekonstrukcji w systemie CATIA może być na poziomie 0,001 mm, ale to oczywiście zależy od tego jak precyzyjnie zdefiniowano siatkę STL.

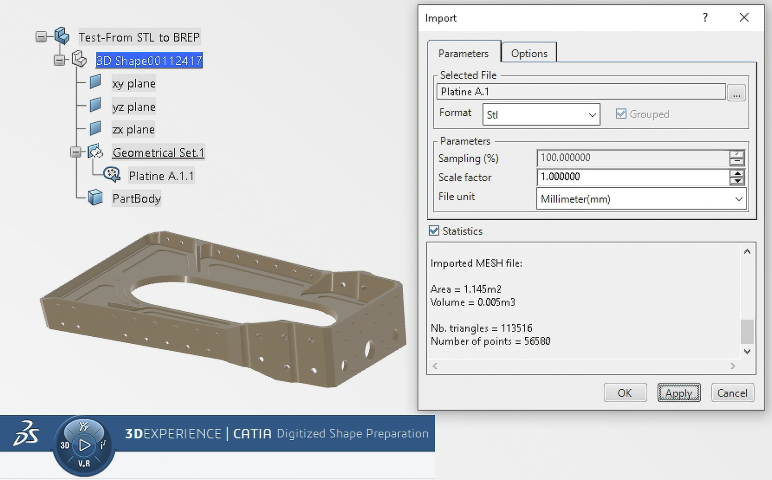

Rys. 1

Rozważmy przykład pliku Platine.STL (Rys. 1), który jest importowany do systemu CATIA (tu: na platformie 3DEXPERIENCE) za pomocą polecenia Import aplikacji Digitized Shape Preparation. Wizualizacja siatki STL pozwala stwierdzić, że elementy geometryczne definiujące kształt tego komponentu są kanoniczne (głównie powierzchnie płaskie i cylindryczne, ale być może także sferyczne, stożkowe lub toroidalne). Taki komponent może być wykonany na frezarce 3-osiowej, ale zanim to będzie możliwe potrzebny jest jego model przestrzenny.

Rekonstrukcja takiego modelu nie jest w pełni automatyczna, ale składa się tylko z trzech kroków:

1. Automatyczne rozpoznanie kanonicznych obiektów geometrycznych, które dokładnie reprezentują różne fragmenty siatki STL

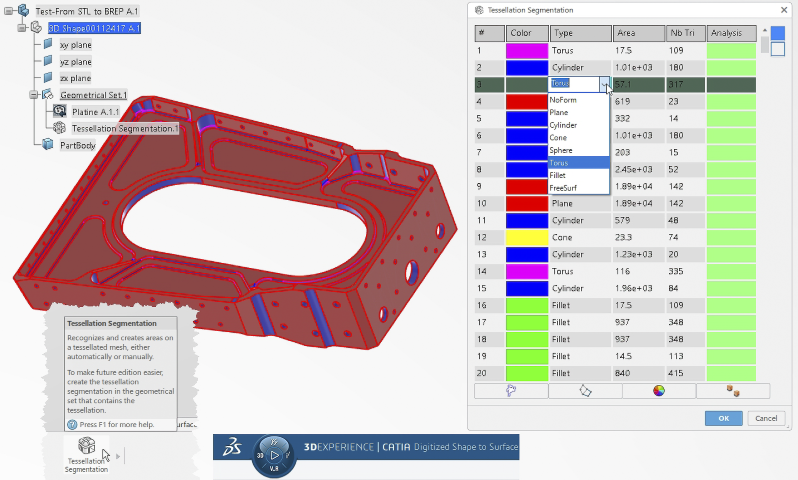

W tym celu zastosowano polecenie Tessellation Segmentation, dostępne w aplikacji Digitized Shape to Surface (Rys. 2), które generuje listę rozpoznanych obiektów – patrz: kolumna Type w oknie Tessellation Segmentation. Modyfikacja tej listy nie jest konieczna, bo w tym przypadku automatyczne rozpoznanie zwykle jest poprawne (bazujemy przecież na pliku STL, który został wygenerowany systemie CAD, a nie na rezultacie skanowania rzeczywistego komponentu). Jeśli kształt komponentu jest złożony, czyli określony za pomocą powierzchni swobodnych, a nie tylko kanonicznych (Plane, Cylinder, Cone, Sphere, Torus, Fillet), to system rozpoznaje te obszary jako typ FreeSurf. Pomimo zastosowania trybu automatycznego, możliwa jest modyfikacja rezultatów rozpoznawania, czyli edycja obszarów rozpoznawania (wskazanie obszarów siatki, które powinny być rozpoznane jako wybrany typ geometrii) oraz, jeśli to możliwe, zmiana typu rozpoznanego fragmentu siatki.

Rys. 2

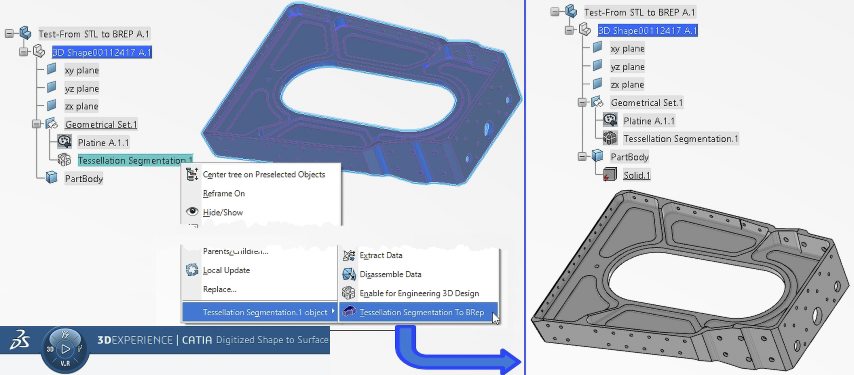

2. Konwersja rozpoznanych obiektów na model bryłowy

W tym celu zastosowano polecenie Tessellation Segmentation to BRep (Rys. 3), którego rezultatem jest wygenerowany w pełni automatycznie model bryłowy (tu: bryła Solid.1). Definicja tej bryły nie jest parametryczna, ale jeśli ostatecznym celem rekonstrukcji jest produkcja tego komponentu, to brak parametrów nie ogranicza w żaden sposób możliwości zastosowania technologii ubytkowych lub przyrostowych w procesie wytwarzania zrekonstruowanej części.

Rys. 3

3. Analiza dokładności rekonstrukcji

Ten krok nie jest konieczny, ale przecież warto porównać pierwotną siatkę STL (tu: Platine A.1.1) z rezultatem rekonstrukcji, czyli bryłą Solid.1. W tym celu zastosowano polecenie Deviation Analysis (Rys. 4), którego rezultatem jest potwierdzenie, że dla 99,22% analizowanych punktów dokładność rekonstrukcji jest mniejsza od 0,1 mm, a maksymalna odchyłka (Pos Max Dev) to 0,314 mm. Dlaczego nie 100% i dlaczego pojawiają się odchyłki?

Rys. 4

Cały artykuł dostępny jest w wydaniu płatnym 3/4 (174/175) Marzec/Kwiecień 2022