Rozwój mobilnych procesorów równoległego przetwarzania danych graficznych (GPU) utworzył kilka lat temu nową ścieżkę rozwoju przemysłowych systemów wizyjnych nazywanych kamerami inteligentnymi (ang. Smart Camera). Kamery tego typu różnią się od wcześniej stosowanych systemów zdolnością do przetwarzania dużych ilości danych w swoich własnych zasobach obliczeniowych, nie wymagając do działania zewnętrznego komputera. W odróżnieniu od wcześniej stosowanych kamer, umożliwiają zastosowanie rozbudowanych algorytmów przetwarzania obrazu, dając nowe lub znacznie ulepszone możliwości.

Marian Ostrowski, Grzegorz Suwała, Cezary Ziemecki

Typowe zastosowania systemów wizyjnych w procesach produkcyjnych można podzielić na zadania związane z wskazywaniem celów robotom przemysłowym, zadania kontroli jakości i geometrii wyrobów, zadania rozpoznawania napisów i kodów informacyjnych oraz różnorakie inne aplikacje nie mieszczące się w tych ramach.

Roboty przemysłowe są urządzeniami sterowanymi w sposób ściśle zdefiniowany; można porównać to do pracy obrabiarek sterowanych numerycznie. Sterowanie to odbywa się zazwyczaj poprzez określenie zbioru punktów charakterystycznych, połączonych określoną trajektorią interpolowaną przez algorytmy robota. W przypadku losowego położenia i/lub kształtu obiektu, na którym urządzenie ma wykonać operację (przykładowo może to być podniesienie części lub przemieszczanie się po krawędzi obiektu w celu nałożenia warstwy kleju), konieczne jest wcześniejsze zmierzenie pozycji oraz orientacji istotnych punktów definiujących zadanie. Jednym z możliwych źródeł informacji są systemy wizji maszynowej. Systemy te po uzyskaniu odpowiednich współczynników transformujących układy odniesienia uzyskanego obrazu do układu odniesienia robota, są w stanie przekazywać informacje za pomocą odpowiedniego protokołu transmisji danych.

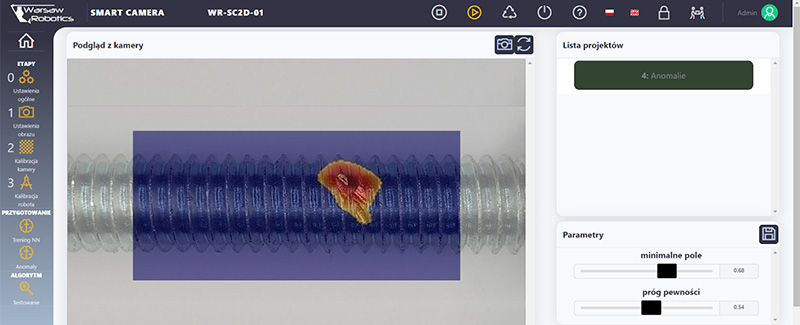

W przypadku zagadnień dotyczących kontroli jakości, typowe zastosowania można podzielić na zadania z zakresu pomiaru geometrii wyrobu, kontroli stanu kompletacji złożeń czy detekcji wad powierzchniowych, lub ubytków w kształcie części. Tutaj istotne jest przede wszystkim stwierdzenie, czy wyrób mieści się w określonych ramach (wskazanie OK), czy też należy go skontrolować ręcznie, bądź od razu skierować do ponownego przetworzenia (wskazanie NOK). W wybranych przypadkach pożądane jest także gromadzenie i monitorowanie statystyk związanych z jakością, choćby w celu pozyskania informacji o konieczności kontroli stanu zużywających się narzędzi produkcyjnych.

Cały artykuł dostępny jest w wydaniu płatnym 11/12 (182/183) Listopad/Grudzień 2022