f2023

Zdecydowana większość obrabiarek ma dwa ruchy napędowe, ruch główny – roboczy i ruch posuwowy. Zdarzają się od tego schematu odstępstwa, np. przy zastosowaniu narzędzia kształtowego występuje tylko ruch główny, a z kolei w przypadku narzędzia wieloostrzowego obrotowego, gdy ruch główny jest ruchem biernym, wtedy istnieje konieczność zastosowania dwóch ruchów posuwowych. O pewnych aspektach związanych z projektowaniem układów kinematycznych obrabiarek piszemy w tym artykule.

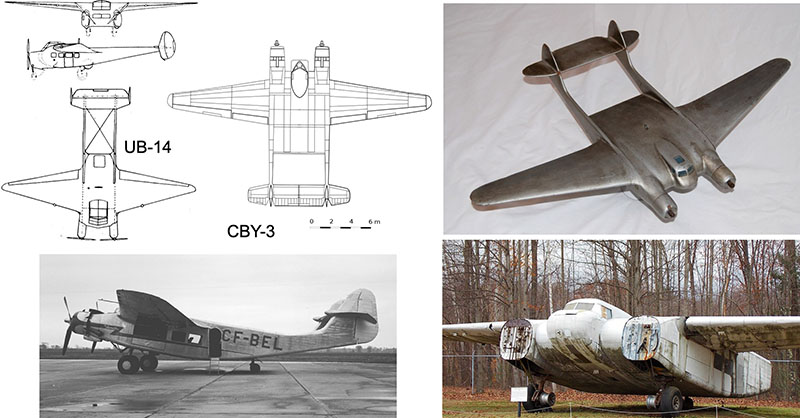

Kontynuujemy cykl przedstawiający wybrane projekty i koncepcje dotyczące samolotów w układzie latającego skrzydła oraz konstrukcje do nich zbliżone.

Triumph 5T Speed Twin z 1938 roku w całej okazałości (źródło: nationalmcmuseum.org)

„Triumph i wszystko łatwe”, „Najlepszy motocykl na świecie” – to hasła reklamowe firmy, w których kryło się ziarno prawdy. Podobnie jak w późniejszych opiniach, w których twierdzono, że zaprezentowany w 1937 roku Triumph Speed Twin zniszczył brytyjski przemysł motocyklowy.

Zaczęło się od Lotusa T125, który miał być początkiem nowej ligi wyścigowej dla pasjonatów. Z planów brytyjskiej marki nic nie wyszło, a projekt został wykupiony przez przedsiębiorcę z branży IT – Davida Dickera z antypodów, który zebrał zespół inżynierów i rozpoczął prace nad dalszym rozwojem samochodu. Tak powstały zakłady Rodin Cars, stawiające sobie za cel budowę optymalnych bolidów, z wykorzystaniem całego potencjału nowoczesnych technologii, bez oglądania się na regulacje popularnych wyścigów.

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.