Metoda elementów skończonych jest często wykorzystywana do obliczeń wytrzymałości statycznej konstrukcji. Dzięki jej zastosowaniu jesteśmy w stanie przewidzieć zachowanie się konstrukcji pod działaniem obciążeń, oszacować przemieszczenia, naprężenia, deformacje. Najważniejszą rolę odgrywają połączenia konstrukcyjne – rozłączne, np. połączenia gwintowe, oraz nierozłączne, jak połączenia spawane, klejone czy nitowane. W poniższym artykule skupimy się wyłącznie na połączeniach śrubowych, przedstawiając sposób modelowania tych połączeń w konstrukcjach elementów wnętrza pojazdów szynowych. Modele MES zostały zbudowane w środowisku Patran Nastran firmy MSC Software, jednakże poniższe wskazówki z pewnością okażą się pomocne dla szerszego grona inzynierów posługujacych się analizami numerycznymi.

Piotr Romański

Połączenia śrubowe weryfikowane są w wyposażeniu przykręconym do wnętrza pudła pojazdu: krzesła, półki, poręcze, przegrody i drzwi, schody, a także sprzęt znajdujący się na zewnątrz wagonu, zbiorniki, skrzynki elektryczne, pantografy, zderzaki i zgarniacze. W artykule zawarte są wskazówki dla użytkowników pakietu Patran/Nastran przydatne podczas obliczeń połączeń śrubowych. Normy z jakich korzysta się podczas ewaluacji śrub to VDI 2230, DIN 25201.

Budowa modelu

Zwykle do zamodelowania połączenia śrubowego używane są elementy typu RBE2 oraz CBAR2. Element RBE2 ma zablokowane wszystkie stopnie swobody. Węzeł niezależny umiejscowiony jest w środku otworu i połączony z węzłami znajdującymi się na jego krawędzi. Element CBAR2 łączy ze sobą dwa niezależne węzły elementów RBE2. Elementy RBE2 znajdujące się w wewnątrz otworu posiadają nieskończoną sztywność. Modelując w ten sposób połączenie należy pamiętać, że sztywność śruby jest większa niż blach przez nią łączonych (sztywność w miejscu połączenia śrubowego jest znacznie większa niż sztywność blachy w dowolnym nie łączonym śrubą miejscu).

Długość elementu CBAR2 jest równa dystansowi pomiędzy warstwami tarczowych elementów odwzorowujących łączone blachy. Warto zaznaczyć, że im krótszy element typu CBAR2, tym siły w nim występujące są większe, zmniejszają się natomiast przemieszczenia łączonych elementów np. blach – połączenie jest bardziej sztywne. W skrajnym przypadku można zdecydować się na modelowanie „na sztywno”, czyli połączyć komponenty elementem RBE2. Pominięta zostanie wtedy masa śruby oraz jej sztywność. W elementach otaczających krawędź otworu pojawią się większe naprężenia spowodowane przesztywnieniem.

Rys. 1 Blachy połączone za pomocą elementów

Elementy wokół otworów powinny być ułożone promieniście. Naprężenia na elementach połączone bezpośrednio z RBE2 mogą być zignorowane, jako powstałe w wyniku łączenia z nieskończenie sztywnymi elementami. W rzeczywistości pod łbem śruby zwykle znajdują się podkładki, które zmniejszają ryzyko wystąpienia ryzykownych naprężeń w pobliżu otworu.

Dla śrub łączących więcej powierzchni, gdzie używa się więcej niż jeden element CBAR2 oraz więcej niż dwa elementy RBE2, należy uwolnić przemieszczenie oraz obrót wzdłuż elementów CBAR2. Wtedy siła osiowa będzie jednakowa we wszystkich elementach typu CBAR2.

Rys. 2 Ilustracja wielu łączonych blach w programie MSC Patran

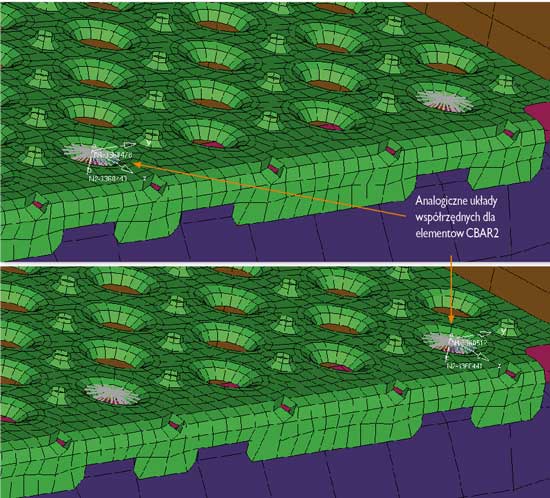

Elementom typu CBAR2 należy przypisać ich właściwości PBARL – zdefiniować promień i materiał, a także wyznaczyć odpowiednią orientację elementu, jego układ współrzędnych dla analizy. W przypadku połączeń wielośrubowych należy zadbać aby śruby miały tę samą orientację przestrzenną – będzie to wygodne dla ewentualnych uśrednień sił tnących w połączeniu.

Rys. 3 Orientacja elementu CBAR – lokalny układ współrzędnych

Składowe sił tnących działających w tym samym kierunku można uśredniać jeżeli pod obciążeniem śruby pracują jednocześnie.

Analiza nieliniowa w przypadku nierzeczywistych deformacji w MSC Nastran

Model poddany obciążeniom powinien być zweryfikowany ze względu na deformacje. W przypadku przenikania się dużych połaci blach połączonych śrubami należy uwzględnić kontakt np. dodając elementy typu GAP. Dzięki temu siły w elementach CBAR2 są mniejsze, ponieważ część obciążeń przenoszą nieliniowe elementy typu GAP, działające podobnie do sprężyny.

Jeżeli w modelu zastosowano elementy typu GAP do obliczeń należy użyć solvera nieliniowego, np. Nastran solver 106. Dla tego typu solvera element typu GAP działa jak sprężyna, której sztywność podczas ściskania oraz rozciągania definiują dwa różne parametry: KA dla ściskania elementu (gdy GAP jest zamknięty) i KB dla rozciągania (podczas otwarcia elementu typu GAP); w praktyce KB jest bliska zeru. Zalecana przez producenta Nastrana wartość KA jest trzy rzędy wyższa niż sztywność łączonych elementów.

Dla analizy liniowej solver (np.101) GAP działa jak sprężyna, zarówno na ściskanie jak i na rozciąganie, a łączone blachy zachowują się jakby były sklejone. Oczywiście fałszuje to wyniki, ponieważ w rzeczywistości nie występuje kontakt, gdy element typu GAP jest rozciągany.

Weryfikacja połączeń śrubowych zgodnie z VDI2230

Model konstrukcji wyposażenia wnętrza wagonu jest obliczany na obciążenia dla przypadków statycznych oraz zmęczeniowych definiowanych przez normę EN 12663-1 (pierwsza część tej normy dotyczy wagonów pasażerskich, druga wagonów towarowych). Przypadki obciążeń od pasażerów określane są na podstawie normy UIC 566. Określa ona siły, jakimi człowiek oddziałuje na sprzęt montowany do pudła wagonu, czyli na krzesła, półki, słupki, poręcze, a także innego rodzaju wyposażenia wagonu pojazdu szynowego.

Podczas weryfikacji połączeń śrubowych wg normy DIN 25201 konstruktor określa ich klasy ryzyka:

- H (high) – wymagane obliczenia wg VDI 2230;

- M (medium) – zalecane obliczenia wg VDI 2230;

- G (small) – obliczenia nie są wymagane.

Po otrzymaniu wyników następuje sprawdzenie modelu. Na początku optymalizowana jest struktura, tak aby pozbyć się przekroczeń dopuszczalnych naprężeń oraz zbyt dużych przemieszczeń konstrukcji.

Rys. 4 Blacha perforowana przykręcona śrubami z łbem stożkowym

Potem z modelu odczytywane są siły z elementów typu CBAR2, siły rozciągające oraz tnące. Wyniki dla elementów CBAR2 ulegają następnie przetwarzaniu, w wyniku którego wyznacza się krytyczną śrubę. Największy wpływ na połączenia ma siła tnąca, dlatego też śruba z maksymalną wartością siły ścinającej jest najczęściej przyjmowana do obliczeń jako krytyczna.

Aby zweryfikować połączenia śrubowe zgodnie z wytycznymi VDI 2230, najprościej jest skorzystać ze specjalnie przygotowanego oprogramowania. Jako dane wejściowe używa się przede wszystkim sił uzyskanych z analizy MES.

Podczas obliczeń uwzględnia się następujące współczynników tarcia:

– pod łbem śruby,

– na gwincie,

– pomiędzy łączonymi częściami.

Zgodnie z klasą wytrzymałości śruby oraz jej średnicą przyjmuje się odpowiedni moment dokręcenia. VDI2230 dopuszcza dokręcanie śrub z takim momentem, by uzyskać 90% maksymalnej wartości siły rozciągającej w śrubie (po przekroczeniu wartości siły przekroczona zostanie granica plastyczności). Należy więc być ostrożnym z doborem współczynników tarcia. Śruby są smarowane różnego typu smarami zabezpieczającymi przed korozją lub zwiększającymi tłumienie. Zabezpiecza to przed poluzowaniem połączenia. Istnieje niebezpieczeństwo, że połączenie zostanie obliczone dla współczynników tarcia dla suchej, niczym nie smarowanej śruby. Podczas montażu użycie środków smarnych zmniejszy tarcie w gwincie i pod łbem śruby. Gdy moment dokręcenia pozostanie taki sam, jak założono przy obliczeniach dla śruby suchej, spowoduje to wzrost naprężeń w śrubie, a w konsekwencji niebezpieczeństwo jej zerwania. Wraz z redukcją tarcia należy sprawdzić, jak bardzo moment dokręcenia powinien zostać zredukowany, aby nie doszło do uszkodzeń.

Oprócz sił uzyskanych z analizy i współczynników tarcia, jako dane wejściowe opisywane jest modelowane złożenie. Dla każdej warstwy złożenia podawany jest materiał, jego sztywność (moduł Younga), grubość oraz dopuszczalne naciski powierzchniowe. Oprócz weryfikacji dopuszczalnych nacisków powierzchniowych obliczane jest osiadanie złożenia. Osiadanie ma istotny wpływ na siłę docisku poszczególnych warstw. Jeżeli osiadanie jest zbyt duże, istnieje niebezpieczeństwo ślizgnięcia się połączenia, które może doprowadzić do zerwania śruby.

Po zakończeniu obliczeń, jako wyniki otrzymujemy współczynniki określające bezpieczeństwo połączenia śrubowego.

Współczynnik SF definiuje wytrzymałość na zerwanie śruby.

Rp0.2 – umowna granica plastyczności

σredB – zredukowane naprężenia w śrubie wg hipotezy Hubera

Współczynnik SG obrazuje niebezpieczeństwo ślizgnięcia się skręcanych części. Norma VDI2230 zaleca wartość współczynnika SG>1,2.

FKR - siła napięcia wstępnego podczas montażu

FKerf - siła minimalnego zaciśnięcia łączonych powierzchni

Obliczany jest także współczynnik bezpieczeństwa na ścinanie SA, który najczęściej spełnia założenia.

τB - dopuszczalne naprężenie ścinające śruby

AS - pole powierzchni przekroju rdzenia śruby

FQ - siła ścinająca

Jeżeli współczynniki SF, SG, SA oraz dopuszczalne naciski powierzchniowe spełniają wymogi, połączenie jest pozytywnie zweryfikowanie zgodnie z wytycznymi VDI2230.

Wszystkie komponenty znajdujące się na zewnątrz pojazdu należą do zwiększonej klasy ryzyka H.

Dla tego typu połączeń śrubowych należy obliczyć także odporność połączenia, gdy jedna ze śrub zostanie zerwana, poluzowana, czy pominięta. Wymaga tego norma DIN25201.

Śruby o zwiększonej klasie ryzyka weryfikowane są najpierw na obciążenia statyczne. Następnie wybierana jest śruba krytyczna, na którą oddziałują największe siły. Krytyczna śruba jest usuwana z modelu MES, który w dalszej kolejności jest obliczany na przypadki zmęczeniowe (eksploatacyjne). Następnie z pozostałych śrub, ponownie wyznaczana jest krytyczna śruba. Obliczenia zostają powtórzone zgodnie z VDI2230, tym razem z uwzględnieniem maksymalnej i minimalnej siły występującej w połączeniu. Współczynnik SD charakteryzuje wytrzymałość na obciążenia dynamiczne.

σAZul - naprężenia ciągłe tętniące działające na śrubę

σA - amplituda naprężeń przekraczających granicę wytrzymałości zmęczeniowej

Piotr Romański

Literatura:

MSC Nastran 2010 Quick Reference Guide

VDI 2230: „Systematic calculation of high duty bolted joints, Joints with one cylindrical bolt”

DIN 25201-1: Part 1: Classification of bolted joints – Appendix A

UIC 566: Obciążenia pudeł wagonów pasażerskich i ich części dobudowanych

artykuł pochodzi z wydania 3 (78) marzec 2014