W Zakładzie Tribologii Instytutu Technologii Eksploatacji – Państwowego Instytutu Badawczego w Radomiu postanowiono opracować urządzenie do badania tarcia i zużycia kół zębatych stożkowych. Założono, że układ sterowania, układy pomiarowe, zbierania danych i integracja wszystkich układów zostaną opracowane w Instytucie. Część mechaniczną stanowiska zlecono do zaprojektowania firmie invenio Sp. z o.o. w Bielsku-Białej.

Jerzy Mydlarz, Bartosz Kiser

Przekładnie stożkowe są powszechnie stosowanymi elementami układów przenoszenia mocy, zarówno w motoryzacji, w przemyśle obrabiarkowym, jak i w wielu innych dziedzinach. W samochodach osobowych klasy wyższej, w samochodach dostawczych i ciężarowych stosowane są w przekładniach głównych. W motocyklach z wałem napędowym jest podobnie. W wyjątkowych przypadkach przekładnie stożkowe są stosowane do napędu wałka rozrządu umieszczonego w głowicy (Rys. 1). Rozwiązanie to nosi wdzięczną, historyczną nazwę „wałka królewskiego”.

Rys. 1 Motocykl Kawasaki W800 z wałkiem rozrządu napędzanym za pomocą wałka królewskiego (fot. Kawasaki)

Składa się ono z dwóch przekładni stożkowych (Rys. 2). Nie jest rozwiązaniem najtańszym, lecz bardzo trwałym i w ocenie autora pięknym.

Rys. 2 Wałek królewski, górna przekładnia (fot. Kawasaki)

Szkic postaci konstrukcyjnej całego napędu wałkiem królewskim pokazano na rysunku 3.

Rys. 3 Wałek królewski (opracowanie własne)

Ciągły rozwój tego typu przekładni zębatych sprowadza się obecnie raczej do doskonalenia technologii wytwarzania i stosowanych materiałów. Podstawy teoretyczne w zakresie geometrii zazębienia są dość dobrze opracowane. Prowadzone prace rozwojowe wymagają weryfikacji praktycznej. Najlepszą metodą jest wytworzenie zmodyfikowanej przekładni i poddanie jej próbom pod obciążeniem. Stanowiska badawcze do tego typu badań są kosztowe i dlatego niezbyt często spotykane.

Stanowiska badawcze przemysłowe

Przekładnie zębate kompletne, np. przemysłowe, są często badane pod obciążeniem u producenta. W przeszłości, badana na stanowisku przekładnia była napędzana przez silnik napędowy i obciążana przez hamulec np. wodny. Energia w hamulcu była zamieniana na ciepło i tracona. Współcześnie większość stanowisk ma układ napędowy i obciążający w postaci dwóch maszyn elektrycznych z odzyskiwaniem energii obciążania.

Innym energooszczędnym rozwiązaniem jest zastosowanie układu z tzw. mocą krążącą. W rozwiązaniu tego typu dwie przekładnie zębate są połączone przez układ napinający w postaci drążków skrętnych, które wywołują obciążenie pomiędzy zębami. Silnik napędowy wprawiający cały układ w ruch dostarcza tylko moc niezbędną do pokonania strat tarcia w zazębieniu, łożyskach, uszczelnieniach itd.

Stanowisko FZG

Stanowisko to służy w zasadzie do badania olejów przekładniowych. Może jednak być (i jest) stosowane również do badania wpływu parametrów zazębienia kół zębatych walcowych na proces zacierania. Skrótowe omówienie stanowiska FZG jest istotne, ponieważ zastosowana w nim metodyka badań została przeniesiona na stanowisko badawcze do kół stożkowych. Stanowisko FZG należy do najpowszechniej stosowanych w Europie. Zostało ono zbudowane wg projektu Politechniki w Monachium (Forschungstelle für Zahnräder und Getriebiebau). W Anglii stosowane jest stanowisko IAE (Institute of Automobile Engineers), a w USA stanowisko Ryder Gear Erdco Universal Tester [1] Na rysunku 4 przedstawiono przekrój przekładni zębatych stanowiska FZG.

Przekrój przedstawia stanowisko bez silnika napędowego, który przez sprzęgło podatne wprawia w ruch wał wejściowy, widoczny w prawej górnej części rysunku. Elementem napędzającym jest silnik elektryczny o obrotach znamionowych 1500 obr/min. Przekładnia badawcza znajduje się po lewej stronie, a napędowa po prawej. Przekładnie są połączone wałkami w postaci drążków skrętnych, umożliwiającymi wywołanie obciążenia wstępnego. Jest to stanowisko z tzw. mocą krążącą. Widoczny w środkowej części wałek skrętny (dolny na rysunku 4) jest przedzielony sprzęgłem specjalnym, służącym do wywoływania napięcia wstępnego. Napinanie układu polega na unieruchomieniu jednej części sprzęgła (lewej na rysunku 4) i na przekręceniu drugiej za pomocą specjalnego ramienia z obciążnikami, a następnie na skręceniu obu tarcz sprzęgła śrubami i zdemontowaniu dźwigni obciążającej.

Istnieje dwanaście stopni obciążenia od momentu 3,34 Nm do 534,7 Nm. Na górnym drążku skrętnym jest umieszczony mechaniczny wskaźnik momentu napięcia wstępnego. Przekładnia badawcza ma grzałkę o mocy 700 W do podgrzewania oleju. Ponieważ niektóre testy wymagają rozpoczęcia badań z określoną podwyższoną temperaturą, dlatego przekładnia badawcza jest wyposażona również w układ pomiaru temperatury.

Do badań właściwości przeciwzatarciowych olejów wykorzystuje się specjalne, opisane normą koła zębate. Ich cechą szczególną jest szlifowanie zębów technologią MAAG. Tzw. krzyżowy ślad po szlifowaniu na bokach zęba ułatwia zaobserwowanie zmian powierzchni wskutek zużycia. Każda para kół jest używana dwukrotnie, w celu wykorzystania obu boków zębów. Koła badawcze do różnych rodzajów testów zacierania różnią się szerokością. W zależności od rodzaju testu wynosi ona 20 lub 10 mm. Początkowo stosowano wyłącznie koła o szerokości 20 mm, jednak wprowadzenie olejów o coraz lepszych własnościach smarnych wymusiło zmniejszenie szerokości kół, celem zwiększenia nacisków jednostkowych i tendencji do zacierania.

Proces badawczy jest pracochłonny. Norma DIN 51354 ustala bardzo dokładnie przebieg badań. Jak wspomniano, istnieje dwanaście stopni obciążenia i tyleż biegów badawczych. Bieg na każdym stopniu trwa 15 min. lub 7 min. 30 s. Po każdym biegu koła wyjmuje się, studzi, myje i waży. Ponadto przeprowadza się obserwację powierzchni boków zębów z odległości 25 cm. W przypadku stwierdzenia zmian na powierzchni zębów przeprowadza się pomiar chropowatości i wykonuje zdjęcia. Następnie koła zabudowuje się ponownie do przekładni, napełnia ją tym samym olejem i prowadzi się następny bieg dla kolejnego, zwiększonego stopnia obciążenia. Pełna procedura badawcza nie będzie tu przytaczana w całości. Istotne jest to, że metoda FZG jest powszechnie znana i stosowana. Opracowując koncepcję nowego stanowiska przyjęto założenie, że metoda badawcza na nim stosowana będzie bardzo zbliżona do standardu FZG.

Koncepcja nowego stanowiska

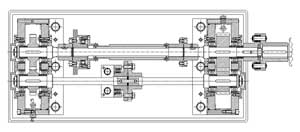

Schemat kinematyczny nowego stanowiska przedstawiono na rysunku 5.

Rys. 5 Schemat kinematyczny (opracowanie własne)

Jak widać koncepcja stanowiska co do zasady przypomina stanowisko FZG. Jest to stanowisko z mocą krążącą. Oprócz przekładni napędowej walcowej jest jeszcze przekładnia stożkowa napędowa i przekładnia stożkowa badawcza. O ile układ napinający zaadaptowano ze stanowiska FZG, to w miejsce mechanicznego wskaźnika momentu napinającego wprowadzono bezstykowy momentomierz 1. Urządzenie to oprócz kontroli napięcia wstępnego umożliwia obserwację jego zmian w czasie trwania testu, wskutek ścierania się kół zębatych. Momentomierz 2 pozwala na dokładne wyznaczenie mocy pobieranej przez stanowisko.

Obliczenia wytrzymałościowe

Prace związane z kształtowaniem nowego stanowiska zostały poprzedzone kilkukrotnymi obliczeniami. Obliczenia przekładni stożkowej badawczej o przełożeniu 7/18 opierają się na istotnym założeniu. Jest nim zamiar uzyskania w przekładni badawczej współczynników bezpieczeństwa na zużycie powierzchniowe SH i złamanie zęba SF zbliżonych do kół FZG o szerokości 10 mm, które wyznaczono w pierwszej kolejności. Wyznaczenie współczynników bezpieczeństwa SH i SF dla przekładni stożkowej badawczej przeprowadzono za pomocą programu Kisssoft dla następujących parametrów:

- moment obciążenia 535 [Nm] tj. w przybliżeniu 12 stopień wg. FZG,

- obroty zębnika n1 = 3000 [obr/min], koła n2 = 1166,7 [obr/min],

- moc przenoszona przez przekładnię N = 168 [kW],

- moduł czołowy zewnętrzny mcz = 8,7041,

- liczby zębów zębnika i koła z1 = 7, z2 = 18,

- szerokość czynna uzębienia b = 29 [mm].

Uzyskane wyniki zestawiono w tabeli 1. W celu ułatwienia porównania wartości uzyskane dla kół walcowych FZG, dla tych samych warunków obciążenia, podano w nawiasach.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec