Współcześnie technologie przyrostowego wytwarzania stanowią poważna alternatywę dla klasycznych metod wytwarzania, takich jak np. obróbka skrawaniem, cięcie laserem, wodą, itp. Technologie te są stosowane w różnych gałęziach przemysłu od projektowania modeli koncepcyjnych, aż po wytwarzanie wysokowytrzymałych części na potrzeby lotnictwa i transportu ziemnego. W wielu firmach produkcyjnych proces produkcyjny jest uzupełniany, a nawet zastępowany przez technologie przyrostowego wytwarzania.

Maciej Cader

Obecnie na świecie dostępnych i powszechnie używanych jest szesnaście reprezentatywnych technologii przyrostowego wytwarzania, które umożliwiają produkcję modeli, prototypów i części użytkowych z szerokiej gamy materiałów, od gipsu, poprzez polimery, aż po stal narzędziową, złoto i tytan. Jedną z najpowszechniej stosowanych technologii jest FDM (Fused Deposition Modeling), która polega na warstwowym nakładaniu przez dwudyszową głowicę przetopionego materiału, odpowiednio – modelowego i podporowego. Obecnie najpowszechniej stosowanymi materiałami w technologii FDM są: poliwęglan, poliamid oraz materiał będący mieszanką poliwęglanu i poliamidu.

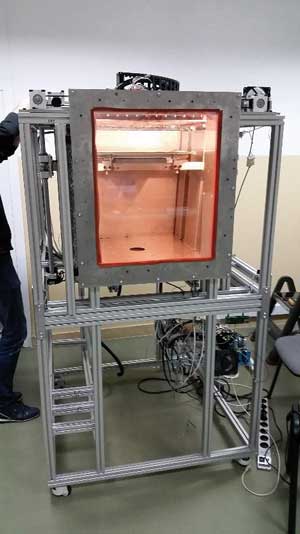

Rys. 1 Rama komory roboczej na zasobniki materiałowe, w trakcie montażu.

W tej technologii dwudyszowa głowica sterowana numerycznie nanosi na ruchomy (opuszczany) stół naprzemiennie materiał modelowy i materiał podporowy w kolejnych warstwach modelu. W ten sposób powstaje gotowy model wsparty materiałem podporowym w miejscach, które nie miałyby styczności z podstawą modelową. Powstałe struktury podporowe po procesie wytwarzania usuwa się poprzez całkowite wypłukiwanie (przy wykorzystaniu myjki ciśnieniowej) lub przez odrywanie, w zależności od typu zastosowanego materiału podporowego. Minimalna grubość pojedynczej warstwy w tych technologiach wynosi 0,12 mm.

Rys. 2 Po lewej stronie częściowo zmontowana drukarka PIAP. Po prawej stronie FORTUS 400mc Stratasys.

Wychodząc naprzeciw potrzebom przemysłu w sierpniu 2014 roku zespół PIAP design rozpoczął prace nad własną drukarką 3D spełniającą standardy produkcyjne wymagane przez przemysł.

W celu zapewnienia wymaganych standardów postawione zostały następujące ogólne, ale najważniejsze wymagania dla naszej drukarki:

- zamknięta szczelna komora robocza, podgrzewana, utrzymująca stałą temperaturę na poziomie 80-90 °C, o wymiarach nie mniejszych niż 400 x 400 x 400 mm (XYZ);

- konstrukcja drukarki: klasyczny trójpodział na komorę suwnicy (głowicy), komorę roboczą z przestrzenią roboczą i komorę na zasobniki z materiałem;

- rama główna w wersji pierwszej (prototypowej): profile aluminiowe, docelowo stalowa konstrukcja spawana;

- obsługa (na początek) materiału ABS-M30 (wzmocniony ABS, wykorzystywany w przemyśle);

- przetłaczanie standardową dla systemów FORTUS dyszą (wysokość pojedynczej warstwy dla tej dyszy wynosi: 0,33 mm) + zastosowanie dyszy przetłaczającej materiał podporowy dedykowany dla materiału ABS-M30

- obsługa standardowego włókna materiałowego występującego w stanie surowym w średnicy przekroju nie przekraczającej 1,8 mm;

- materiał osuszony podawany przewodami pneumatycznymi na całej długości z rolek bezpośrednio do głowicy z dyszami;

- oprogramowanie (typu open source) umożliwiające przygotowanie geometrii 3D do wydruku oraz pełną kontrolę nad wszystkimi parametrami drukarki (silniki, grzałki), w tym możliwość nastaw parametrów ekstruzji;

- drukarka sterowana bezpośrednio z tabletu zintegrowanego z obudową; tablet powinien pracować na systemie Windows 8;

Elektronika i sterowanie

Drukarka pracuje z podwójną ekstruzją (dwudyszową) ze stuwatowymi grzałkami kontrolowanymi przez czujniki. Z czujnikami współpracują przetworniki temperatury. Sygnał przesyłany jest do sterownika Arduino 1, który jest odpowiedzialny za główne funkcje drukarki, przetwarza też program zapisany w Gcode na ruchy w osiach XYZ. Sterownik Arduino 1 przesyła sygnały do sterowników silników krokowych zawartych w zestawie czterech sterowników silników krokowych. Sterownik Arduino 1 współpracuje również z mikroprocesorowym regulatorem mocy grzałki termoobiegu komory roboczej. Sterownik Arduino 2 pełni funkcję pomocniczą. Kontroluje temperatury pracy i steruje chłodzeniem komponentów elektrycznych oraz komory zimnej (komory suwnicy XY) znajdującej się nad komorą ogrzewaną (roboczą). Steruje również oświetleniem oraz wyłącza termoobieg w momencie przypadkowego otwarcia drzwi drukarki podczas pracy.

Prowadzenie włókna materiału

Elementy zespołu prowadzenia włókna materiału są oparte o silnik DC oraz silnik krokowy. Silnik krokowy znajduje się przy tonerze z włóknem i jego zadaniem jest wyciąganie włókna z bębna i podawanie w rurce do ekstrudera, to jest do silnika DC z przekładnią o wysokim momencie obrotowym. Zadaniem silnika DC jest wsunięcie włókna materiałowego do dyszy głowicy. Za sterowanie silnika DC odpowiada sterownik Arduino 1 i robi to w oparciu o sygnał z enkodera znajdującego się na wale silnika DC. Działanie silnika krokowego jest synchronizowane z silnikiem DC na podstawie sygnałów z enkodera. W układzie prowadzenia znajdują się dwie strefy wykrywania włókna, jedna przy tonerze, która jednocześnie alarmuje o końcu włókna, druga w ekstruderze.

Rys. 3 Drukarka podczas pierwszych testów termoobiegu komory roboczej i grzałek. Jeszcze przed pierwszym wydrukiem.

Zasilanie

Zasilanie jest realizowane w oparciu o dwa zasilacze: 12 V i 24 V. Zasilacz 24 V zasila silniki krokowe napędu XYZ oraz dwie grzałki po 100 W. Zasilacz 12 V zasila elektronikę, silniki DC napędu włókna w ekstruderze oraz wentylatory.

Ekstruder

Głowica do materiału modelowego jest wmontowana na stałe, natomiast głowica do materiału podporowego ma możliwość ruchu w osi pionowej względem ekstrudera. Jest to zrealizowane za pomocą aktuatora liniowego. Chłodzenie części zimnej ekstrudera (po stronie komory suwnicy) jest zrealizowane w oparciu o dwa wentylatory typu blower, umiejscowione w komorze suwnicy drukarki. Powietrze transportowane jest do części zimnej ekstrudera za pomocą giętkiego węża zamontowanego w prowadniku kabli.

Komora suwnicy XY

W komorze suwnicy znajduje się prowadzenie osi XY. Jest ona oddzielona mieszkiem ochronnym przymocowanym między prowadnicami ekstrudera. Komora jest chłodzona czterema wentylatorami o dużym przepływie powietrza, generującymi przepływ wlotowo- (dwa wentylatory po prawej stronie) -wylotowy (dwa wentylatory po lewej stronie komory). Temperatura komory suwnicy jest stale monitorowana.

Rys. 4 Prototyp testowy drukarki 3D produkcji PIAP na stanowisku targowym podczas AUTOMATICON 2015. Maszynę w jej obecnym kształcie będzie można zobaczyć w czerwcu, na targach ITM Polska.

Jako że obecnie w dalszym ciągu prowadzone są prace badawcze oraz trwają procedury patentowe, szczegółowe rozwiązania nowej polskiej przemysłowej drukarki 3D będziemy mogli przedstawić po ich zakończeniu, co – jak mamy nadzieję – nastąpi na jesieni tego roku.

Maciej Cader

PIAP design

artykuł pochodzi z wydania 5 (92) maj 2015