Tworząc maszynę z napędem pneumatycznym rzadko zastanawiamy się, a jeszcze rzadziej sprawdzamy, jakiej jakości sprężone powietrze będzie dostarczone do naszej maszyny. Ma mieć ciśnienie min. 6 bar i odpowiednią wydajność, i to nam najczęściej wystarcza.

Aleksander Łukomski

W wielu dobrych zakładach produkcyjnych, rzeczywiście, powietrze jest dostarczone o odpowiednich parametrach z instalacji sprężonego powietrza, którą zaprojektował doświadczony projektant. Wszystkie urządzenia tej instalacji działają sprawnie, są konserwowane, nic nie syczy i nie ma problemów. Znacznie gorzej jest, jeśli instalacja nie działa tak jak powinna, a my budujemy tylko maszynę, nie mając wpływu na instalację sprężonego powietrza, którą zaprojektował i zbudował ktoś inny. Później okazuje się, że cały nasz trud i pieczołowitość w konstrukcji i budowie maszyny poszły na marne, z powodu złej jakości powietrza.

Instalacja sprężonego powietrza nie jest instalacją będącą wyposażeniem budynku, a więc nie podlega prawu budowlanemu i związanym z nim rozporządzeniom, jak np. instalacja elektryczna czy wodno-kanalizacyjna.

Rys. 1

Jest to bowiem instalacja technologiczna. Jest ona słabo opisana w rozporządzeniach i nie ma obligatoryjnych norm. W zasadzie jej prawidłowe działanie zależy od doświadczenia i wiedzy projektanta (najlepiej jak jest to projektant instalacji budowlanych), który ją projektował, i działu utrzymania ruchu, który ją eksploatuje; ważne czy ten dział czasem nie ulega naciskom, aby dołączyć do instalacji następną maszynę, choć już inne dołączone i tak przekroczyły zdolności wytwarzania sprężonego powietrza w zakładzie i bilans powietrza jest ujemny. Wtedy są kłopoty z utrzymaniem odpowiedniego ciśnienia, ale też wydajności, a niekiedy i z zabrudzeniem powietrza, i nawet najlepiej zaprojektowana maszyna nie będzie dobrze działać.

Układ pneumatyczny

Pneumatyka jest dziedziną techniki związaną z wykorzystaniem jako nośnika energii i informacji czynnika roboczego – sprężonego powietrza. Jest to jedna z najbardziej rozpowszechnionych w przemyśle technik wykorzystywana w napędach i sterowaniach maszyn, urządzeń i procesów technologicznych. Wykorzystanie energii sprężonego powietrza wiąże się najczęściej z takimi pojęciami jak:

- napęd pneumatyczny

- sterowanie pneumatyczne

W napędach pneumatycznych sprężone powietrze wykorzystywane jest jako nośnik energii, a w sterowaniach pneumatycznych jest ono nośnikiem informacji.

Sprężone powietrze w układach pneumatycznych pełni różne funkcje, takie jak:

- przenoszenie energii i sygnałów sterujących,

- odprowadzanie ciepła,

- w niektórych zastosowaniach – smarowanie powierzchni ruchomych (zaworów, rozdzielaczy i siłowników),

- zmniejszenie zużycia części układu pneumatycznego.

Na rysunku 1 przedstawiono schemat blokowy podstawowego układu pneumatycznego, w którym różne elementy tego układu spełniają różne zadania.

Wszystkie zadania poszczególnych elementów są istotne i razem tworzą układ pneumatyczny, który, jeżeli jest dobrze zaprojektowany i eksploatowany, działa sprawnie. Poszczególne elementy mają następujące zadania:

- Element przetwarzający powietrze atmosferyczne na medium energetyczne o wymaganym ciśnieniu i innych parametrach, jak np. temperatura.

- Układ uzdatniania sprężonego powietrza dla uzyskania odpowiedniej czystości, jego odwodnienia i wprowadzenia smarowania olejem.

- Elementy sterujące jak rozdzielacze, zawory, aparatura pomiarowa, a niekiedy elementy sterujące logiczne.

- Element przetwarzający energię sprężonego powietrza na energię mechaniczną np. siłowniki i silniki pneumatyczne w maszynie.

Przedstawiony schemat blokowy ma zastosowanie w praktyce w przypadku większości układów pneumatycznych.

Jak z powyższego, krótkiego omówienia podstaw pneumatyki wynika, istnieje ścisła współpraca instalacji sprężonego powietrza i napędzanej nim maszyny, i błędem jest skupienie się tylko na jednym elemencie tego układu przy pominięciu innych jego składników, które mogą mieć decydujący wpływ na działanie całego układu. Powinien on być traktowany jako zespół urządzeń technicznych.

Parametry sprężonego powietrza

Podstawowym działaniem projektanta instalacji sprężonego powietrza jest sporządzenie bilansu energetycznego tj. porównanie wydajności sprężarki z całkowitym popytem na powietrze przez zasilane przez nie odbiorniki (maszyny czy narzędzia). Dokonuje się tego poprzez odpowiedni dobór sprężarki, dobór przekrojów rur i przewodów elastycznych oraz elementów złącznych. Właściwy dobór komponentów i wykonania instalacji jest gwarantem maksymalnej wydajności podłączonych do instalacji maszyn i narzędzi. Podczas projektowania instalacji sprężonego powietrza powinno się uwzględnić:

- ciśnienie robocze,

- wydajność,

- odzysk ciepła,

- temperaturę, zwłaszcza zimową np. – 10° C,

- przepustowość.

W zasadzie, zakłada się ciśnienie w instalacji sprężonego powietrza na poziomie maksymalnym 10 bar, tak aby zagwarantować to ciśnienie w każdym punkcie odbioru (doprowadzenia do maszyny lub narzędzia pneumatycznego). Sprężarka wyposażona jest w filtr wstępny i niekiedy drugi filtr dokładny, zbiornik powietrza oraz zawór redukcyjny z manometrem. Filtracja zależy od wymaganej klasy dokładności powietrza. Najczęściej wystarczająca jest 3 klasa wg normy ISO–8573–1. Wyższe klasy potrzebne są np. w przemyśle spożywczym, medycynie czy przemyśle kosmicznym. Sprężarka wraz z osprzętem powinna być umieszczona w osobnym pomieszczeniu, tzw. sprężarkowni, gdzie ważne jest zaprojektowanie specjalnej czerpni powietrza z zewnątrz, o odpowiedniej przepustowości, co też ma wpływ na wydajność sprężonego powietrza.

Odbiór wykonanej lub modyfikowanej instalacji sprężonego powietrza polega m.in. na poddaniu jej działaniu próbnego ciśnienia, o 50% wyższego od nominalnego ciśnienia, a sprężarka powinna mieć możliwość uzyskiwania takiego ciśnienia w całej instalacji. Każde propozycja podłączenia do istniejącej instalacji następnej maszyny lub narzędzia powinna być poprzedzona sprawdzeniem instalacji przez projektanta tej instalacji i ponownego przeliczenia jej wydajności, oraz jeżeli bilans wyjdzie niekorzystnie – jej modyfikacji.

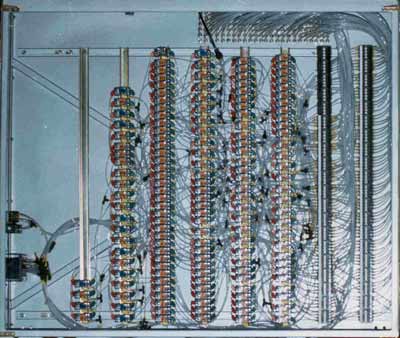

Fot. 1 Wnętrze szafy sterowania pneumatycznego na układach logicznych

Każda zaś maszyna (odbiornik sprężonego powietrza) powinna być wyposażona w zespół przygotowania powietrza, który składa się z filtra dokładnego, zaworu redukcyjnego z manometrem o zakresie od 1 do 10 bar, ustawionego na ciśnienie 6 bar, oraz olejarki, która naoleja wchodzące do maszyny powietrze, w celu smarowania ruchomych elementów pneumatyki. Olejenie ustawia się w kroplach na metr sześcienny powietrza. Zespoły przygotowania powietrza, nazywane niekiedy „baterią”, produkuje wiele firm zajmujących się produkcją elementów sterujących i wykonawczych pneumatycznych. Ogólnie można powiedzieć, że do maszyny powinno być dostarczone powietrze o wymaganej czystości, wg podanej powyżej normy, o ciśnieniu 8-10 bar, i o odpowiedniej wydajności. Na wejściu do maszyny redukuje się ciśnienie do 6 bar i odpowiednio do wymagań naoleja. Na takie ciśnienie nominalne 6 bar projektowane są siłowniki i aparatura pneumatyczna, złączki, orurowanie itd. Teoretycznie siłowniki i osprzęt mogą pracować do maksymalnie 10 bar lecz może to być praca tylko krótkotrwała. Niekiedy, ale rzadziej, stosuje się ciśnienie robocze PN 8 bar. Wydajność powietrza podaje się w m3 lub w nl (normalne litry).

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec