Wykorzystując dostępne i popularne dziś obrabiarki o najróżniejszej kinematyce i ilości osi sterowanych, wzbogacone specjalnym narzędziem i standardową ścieżką z systemu CAM, znajdziemy całkiem szerokie spektrum powierzchni możliwych do uzyskania metodą cięcia ciągłego. Należy tylko rozpoznać i umiejętnie wykorzystać dostępne możliwości.

Wojciech Garus

Maszyna i oś S obrotu wrzeciona

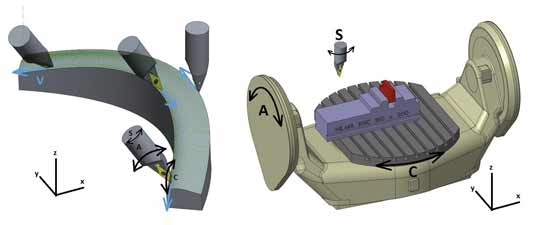

Praktyczne zastosowanie metody cięcia ciągłego na frezarce sterowanej numerycznie generalnie sprowadza się do tych samych czynności co proces frezowania, z tą różnicą, że narzędzie skrawające musi być unieruchomione. To unieruchomienie polega na zablokowaniu lub kontroli położenia osi obrotu narzędzia. Idea frezowania wieloosiowego (z osiami uchylno-obrotowymi) prowadziła rozwój konstrukcji frezarek do maksymalnie pięciu osi sterowanych.

Rys. 1

Te coraz popularniejsze w narzędziowniach i na produkcjach „pięcioosiówki” o najróżniejszych kinematykach to urządzenia umożliwiające zupełnie dowolne podejście narzędziem do obrabianego materiału. Ta dowolność jest niczym innym, jak realizacją kontroli sześciu stopni swobody w przestrzeni. Jako że pracujące narzędzia w postaci frezów lub wierteł są bryłami obrotowymi, to bezzasadne były konstrukcje sześcioosiowe dedykowane do pracy takimi narzędziami.

Rys. 2 Przykłady aplikacji

Chęć unieruchomienia narzędzia, takiego jak np. nóż tokarski, wytaczak lub dłuto, wymusza wprowadzenie kontroli szóstej osi i jest to najczęściej kontrola indeksowana. Płynna kontrola osi wrzeciona jest wykorzystywana w prawie każdej frezarce, ale w specjalnych cyklach do gwintowania (zagadnienie dwuosiowe) lub np. do obwiedniowego frezowania kół zębatych na frezarkach ze stołami obrotowymi – użytkownik do innych operacji z takiej płynnej kontroli skorzystać nie może. W ostatnich latach coraz częściej pojawiają się obrabiarki z płynną kontrolą szóstej osi wykorzystywaną głównie do zabiegów toczenia, wytaczania i profilowania (zagadnienia czteroosiowe). Zaangażowanie wszystkich sześciu osi w trybie symultanicznym umożliwi realizację zabiegu strugania dowolnej powierzchni.

Rys. 3 Obróbka strategią helikalną, przypominającą toczenie, w której użyto specjalnego narzędzia z krawędzią tnącą w osi wrzeciona. Narzędzie takie pozwoliło zaadoptować płynną czteroosiową ścieżkę z systemu CAM. Do płynnej kontroli kierunku płaszczyzny natarcia narzędzia użyto osi C stołu obrotowego, gdyż użyta frezarka nie była wyposażona w płynną oś S.

Tę niezbędną szóstą oś mamy dostępną w większości urządzeń w trybie indeksowanym, co daje jakiś punkt wyjścia. Zaznaczam, że praca nieruchomym narzędziem na maszynach nieprzystosowanych do tego musi odbywać się z małym naddatkiem, dlatego taki sposób obróbki dedykowany jest głównie do obróbek wykańczających, a użyte narzędzie najlepiej gdyby generowało minimalny moment obrotowy, bo większość obrabiarek z możliwością indeksacji osi wrzeciona nie jest wyposażona w hamulec.

Rys. 4 Zdjęcie uzyskanej powierzchni

Dzięki zastosowaniu specjalnego narzędzia w postaci standardowej okrągłej płytki przykręconej do trzonka w taki sposób, aby płaszczyzna natarcia skierowana była do dołu, udało się uzyskać obrotowe narzędzie do strugania (Rys. 5).

Rys. 5 Czoło narzędzia z okrągłą płytką

Rys. 6 Obróbka czoła helikalną strategią z utrzymaniem płynnej kontroli kątów przyłożenia oraz kierunku płaszczyzny natarcia narzędzia do wektora prędkości. Zastosowanie okrągłej płytki sprowadza zagadnienie sześcioosiowe do zagadnienia pięcioosiowego.

Rys. 7 Struganie ścianki z zachowaniem płynnej kontroli kątów przyłożenia oraz kierunku płaszczyzny natarcia narzędzia do wektora prędkości. Zagadnienie czterosiowe z jałowymi ruchami powrotnymi.

Rys. 8 Struganie ścianki bez kontroli kąta przyłożenia narzędzia. Zagadnienie trzyosiowe.

Rys. 9 Dłutowanie rowków spiralnych za pomocą standardowego dłuta. Zagadnienie czteroosiowe.

Rys. 10 Powierzchnia o ostrokątnym narożu wewnętrznym z minimalnym promieniem, uzyskana standardowym wytaczakiem tokarskim. Strategia obróbki to jednokierunkowe przejścia narzędzia z jałowymi powrotami. Takie podejście wierszowania w stałym kierunku pozwoliło skorzystać ze stałego kąta pozycjonowania narzędzia w osi wrzeciona S, poprzez jej jednokrotną indeksację dla całego programu. Stały kąt przyłożenia ostrza realizowany jest płynną kontrolą osi A obrabiarki. Użyte narzędzie wymusza jałowe ruchy powrotne, ale jest za to bardzo sztywne i pozwala na uzyskanie znakomitej jakości powierzchni przy bardzo dużych posuwach.

Kształt takiego narzędzia ma dwie bardzo ważne zalety. Po pierwsze umożliwia bezpośrednie wykorzystanie niektórych frezerskich strategii obróbkowych z systemów CAM, gdyż w swej geometrii nie różni się od freza palcowego. Po drugie, obrabiarka nie musi być wyposażona nawet w indeksowaną oś wrzeciona S.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec