Wybór redakcji 2009

W drugiej połowie lat 90-tych ubiegłego wieku powstał pierwszy prototyp samochodu łączącego w sobie ponadczasową sylwetkę z wizją technicznej doskonałości. Aluminiowa karoseria wykonana ręcznie przez specjalistów przemysłu lotniczego, wszystkie części chromowane – z miedzi, rurowa, przestrzenna rama ze stali wysokiej jakości, to tylko niektóre z jego „znaków szczególnych”.

Ryszard Romanowski

Targi samochodowe w Lipsku stają się jedną z najważniejszych imprez w Europie Środkowej. Branża motoryzacyjna prezentuje na nich premiery i pojazdy koncepcyjne. Nieopodal terenów targowych funkcjonują fabryki Porsche, VW i Audi. Poza tym okolice grodu nad Esterą są jedną z kolebek światowej motoryzacji.

W 2007 roku lipskie AMI przyciągnęło jak zwykle ogromną grupę dziennikarzy z Polski. Jedną z gorących premier był Fiat Linea. Nie zabrakło całej gamy najnowszych produktów grupy VW oraz przepięknej Alfy-Romeo 8c Competizione, do której trudno było się dopchać na genewskim Motor Show. Prawdziwą gwiazdą salonu okazał się jednak polski Leopard.

Przedstawiciele władz Turyngii podziwiają polską konstrukcję na targach w Lipsku

Wykonana z jubilerską precyzją sportowa klasyka z ośmiocylindrowym 400 konnym silnikiem przyprawiała o szybsze bicie serca wszystkich fanów motoryzacji. Trudno było ukryć wzruszenie podczas wizyty na polskim stoisku przedstawicieli władz Turyngii, którzy nie mogli powstrzymać się od zachwytów. Polski produkt najwyższej klasy w jaskini lwa, to coś co jeszcze niedawno było niemal niewyobrażalne. Oczywiście każdy z polskich branżowych żurnalistów słyszał co nieco o Leopardzie i jego poprzedniku Gepardzie. Jednak spotkanie z nim, oko w oko, na lipskich terenach wystawowych, to coś zupełnie innego. Podczas kuluarowych rozmów usiłowano zaszufladkować polską konstrukcję. Porównywano z brytyjskim Morganem i holenderskim Spykerem. Poszukiwano przeróżnych analogii. W końcu jednak Leopard bronił się sam. Okazywał się w pełni oryginalnym i niepowtarzalnym projektem samochodu sportowego, który doskonale wpisuje się w niezapomnianą brytyjską szkołę projektową szalonych lat pięćdziesiątych. Przyznaje to jego twórca, inżynier Zbysław Szwaj.

– Wychowałem się, jak i moi synowie Maksymilian i Albert, na brytyjskich samochodach. Miałem ich kilkanaście, poczynając od Jaguarów SS 100, E-type, MK2, poprzez Triumphy do MG TF. Obecnie na międzynarodowe rajdy jeżdżę Triumphem TR3A. Okres od lat trzydziestych po sześćdziesiąte uważam za najpiękniejszy w brytyjskiej motoryzacji. Moim założeniem, rozpoczynając projekt Geparda, było zatrzymanie tych pięknych lat. Piloci, którzy wtedy latali samolotami bez osłaniających kabin nadal są moimi idolami.

Zbysław Szwaj – twórca Leoparda

Dzisiaj świat otoczył się miękką kołdrą. Tylko jeszcze w Anglii można zobaczyć zimą mknące kabriolety z odkrytymi dachami. To wszystko było podstawą założeń projektu Leoparda. Jestem pewny, ze nadejdzie czas, kiedy znów będą się liczyć twardzi mężczyźni, dla których powstał ten samochód - opowiada konstruktor.

Projekt jest dziełem pana Zbysława Szwaj i zespołu oddanych mu przyjaciół. Stylistykę samochodu projektował wraz z synem Maksymilianem. Podobnie jak Geparda z lat dziewięćdziesiątych. Pytany o szczegóły konstrukcji inżynier Szwaj mówi:

– Gepard powstawał metodami tradycyjnymi, łącznie z modelem gipsowym w skali 1:1. Leopard to już inne czasy. Wstępnie projektowany komputerowo. Później cięty na warstwice wypełniane pianką, z których powstał lakierowany na czarno model naturalnej wielkości.

Fachowcy, z którymi współpracowałem, wspominają ten czas nie najlepiej. Najgorsze były ranki, kiedy przychodząc do pracy żądałem wycięcia lub dodania czasami tylko 2 mm...

Dbałość o każdy szczegół dotyczyła również chromowanych, mosiężnych wykończeń tzw. biżuterii.

– Projektując nadwozie braliśmy pod uwagę cały koncept i jego proporcje. Długa maska, krótki dystans kierowcy do tylnego koła, a reszta to typowe napięte powierzchnie, z którymi było najwięcej pracy. Istotnym elementem projektu była wspomniana „biżuteria”. Należało wyważyć sprawę w taki sposób, aby z samochodu nie zrobić choinki - utrzymać tylko minimum, w najlepszym stylu, zachowując czystość projektu.

Nadwozie nie jest aerodynamiczne. Błotniki mają formę skrzydła co powoduje tzw. lift. Dlatego pojazd ma elektroniczne ograniczenie prędkości. Sylwetka taka ma wielu zwolenników. Projekt pod względem potrzeb rynku badano na uniwersytecie w Lund. Pracowali nad tym również polscy specjaliści.

– Kilka miesięcy temu, w znanej firmie samochodowej, prowadzono szkolenie dla stylistów na temat projektowania detali. Jako pozytywny przykład pokazano Leoparda przypisując go… Brytyjczykom. Ten przykład jest bolesny. Pamiętam podobne uwagi naszych północnych sąsiadów na temat przedwojennego lotnictwa. Polska należała wtedy do światowej czołówki. Obecnie niewielu o tym pamięta. Za mało dbamy o wizerunek naszego kraju – mówi pan Zbysław.

Samochód ma całkowicie aluminiowe nadwozie

Leopard to aluminiowe arcydzieło. O tym jak trudny to materiał, świadczy chociażby przykład Ferrari. Twórca aluminiowych nadwozi, Scaglietti stał się legendą, a obecnie dla fabryki w Maranello pracują fachowcy zza oceanu.

– Leopard wbrew przeciwnościom ma całkowicie aluminiowe nadwozie – opowiada konstruktor. – Wykonane z włókna szklanego uplasowałoby pojazd w innej, znacznie niższej klasie. Nie oznacza to, że włókno jest złe. Nasz proces formowania aluminium to mieszanina technologii używanych w lotnictwie i naszych doświadczeń. Już w czasie powstawania projektu uwzględniałem promienie gięcia. Blacha ma grubość 1,5 mm.

Stalowa rama wraz z niezależnym zawieszeniem zaprojektowana została przy wykorzystaniu programu CATIA i skonstruowana na bazie kratownicy. Posiada bardzo silny tunel otwierający się z przodu i z tyłu w kształcie litery x. Charakteryzuje się wysoką wytrzymałością na skręcanie i zginanie. Potwierdziły to badania w brytyjskim Prodrive oraz test rozbicia w warszawskim PIMOT. Licencja na naszą ramę została sprzedana do Australii, firmie produkującej samochód z nadwoziem z włókien i takim samym jak my używamy, silnikiem z GM. ,,Moc jest niczym bez kontroli’’ – jak mówi reklama Pirelli. Podobnie jest w Leopardzie. Sztywna i lekka rama w połączeniu z lekkim nadwoziem i niezależnym zawieszeniem specjalnie zaprojektowanym dla tego samochodu, podobnie jak hamulce firmy Brembo to wszystko napędzane ponad 400 konnym silnikiem Corvetty nadaje Leopardowi charakter. Stosunek masy do mocy wynosi 2,7 kg/KM. Stawia to pojazd w czołówce samochodów sportowych.

Widok rozbijanego w teście Leoparda niemal fizycznie boli. Niestety takie są warunki homologacji. O ile pierwsza konstrukcja pana Zbysława Szwaj, Gepard, przeszła test zderzeniowy w angielskim instytucie MIRA, to Leopard jest badany przez PIMOT, ITS i Rucker-Polska. Wybór ten nie jest przypadkowy. Leopard chce pokazać, że w Polsce również są właściwi i bardzo kompetentni inżynierowie.

Dane techniczne Leoparda:

| Nadwozie wykonane ręcznie z aluminium części chromowane wykonane z miedzi Podwozie rama rurowa o masie 80 kg stal wysokiej jakości pokryta warstwą ochronną Silnik

Hamulce wentylowane i wiercone tarcze dwuzaciskowe czterotłoczkowe Brembo, o średnicach:

Koła aluminiowe felgi RH Alurad o wymiarach:

|

Opony Dunlop SP9000

Masa 1150 kg Skrzynia biegów manualna o 6 przełożeniach Zbiornik paliwa stal nierdzewna, pojemność 80 litrów Układ kierowniczy przekładnia zębatkowa, wspomaganie hydrauliczne Zawieszenie niezależne, dwuwahaczowe, poprzeczne Szybkość maksymalna: 250 km/h (ograniczona elektronicznie) 0-100 km/h – 4,0 sek Zużycie paliwa: Cykl miejski – 17,2 l/ 100 km Autostrada – 8,4 l/100km Cykl mieszany – 10,2 l/100km Wymiary długość: 3800 mm szerokość: 1703 mm wysokość: 1240 mm |

Być może powstanie wersja coupe. Prace projektowo-konstrukcyjne są już bardzo zaawansowane. Miejmy nadzieje, że twórcy kolejnego Leoparda nie napotkają przeszkód nie do przebycia i z dawnej stolicy polskiego przemysłu lotniczego – Mielca, wyjedzie w świat kolejna motoryzacyjna perełka. Tym bardziej, ze zespół doskonale potrafi sobie radzić z kosztami. Inżynier Szwaj nie ukrywa, że były one ogromne i dlatego podjęto się innych prac, które wzmocniły finansowo realizację projektu ale niestety trochę ją opóźniły.

– Zespół, którym zarządzałem był, ze względu na koszty, stosunkowo nieduży. Personel fachowy, dobrze zorganizowany i oddany sprawie. Na zlecenie szwedzkiej firmy wykonaliśmy całkowity projekt 4-kołowego skutera elektrycznego, łącznie z badaniami trakcyjnymi i homologacją, z przeznaczeniem dla poczty szwedzkiej. Kolejny projekt to był pojazd na bazie Melexa. Wykonaliśmy również wiele narzędzi dla innych szwedzkich firm. W 2006 roku podpisałem umowę o współpracy z firmą Koenigsegg, w myśl której wykonujemy dla nich zbiorniki paliwa i elementy zawieszenia – opowiada pan Zbysław Szwaj.

Dzięki tym wszystkim realizacjom Leopard mógł ujrzeć światło dzienne. Dzięki temu też możemy go teraz podziwiać i my.

fot. Leopard Automobile

artykuł pochodzi z wydania 1/2 (16/17) styczeń/luty 2009

Wkrótce upłynie sto osiemdziesiąt pięć lat od chwili, gdy pierwsza grupa pasażerów odbyła podróż wagonem kolejowym, ciągnionym lokomotywą parową. Te prawie dwa wieki historii były okresem nieustannej ewolucji w zakresie przewozu ludzi po szynach, któremu towarzyszyło pełne upowszechnienie tego sposobu podróżowania. Sieć połączeń nieustannie się rozrastała, zwiększała się prędkość przejazdu, zmienił się rodzaj napędu wykorzystywany w tych podróżach, a także cechy, określające warunki komfortu i otoczenia pasażerów odbywających podróże

Marcin Szcześniak Pierwsze stulecie ewolucji pojazdów szynowych charakteryzowało się intensywnym rozwojem napędu parowego lokomotyw, zaś w wagonach pasażerskich, o drewnianej konstrukcji, dążono do zwiększania luksusu i wszelkiej obfitości form. Tramwaje miejskie w tym okresie, przeszły w całości na napęd elektryczny, zaś ich wnętrza stanowiły raczej wyraz funkcjonalności, odpowiedniej dla epoki. W okresie międzywojennym w Europie można zaobserwować postępujący rozwój alternatywnych układów napędowych pojazdów szynowych – pojawiły się lokomotywy spalinowe i elektryczne, a w konstrukcji wagonów pasażerskich coraz powszechniej zaczęto używać stali. W ostatnim półwieczu zniknęły lokomotywy parowe, a na trasach przewozów pasażerskich rozpoczął się francusko-japoński wyścig superszybkich pociągów dalekobieżnych.

Pierwsze stulecie ewolucji pojazdów szynowych charakteryzowało się intensywnym rozwojem napędu parowego lokomotyw, zaś w wagonach pasażerskich, o drewnianej konstrukcji, dążono do zwiększania luksusu i wszelkiej obfitości form. Tramwaje miejskie w tym okresie, przeszły w całości na napęd elektryczny, zaś ich wnętrza stanowiły raczej wyraz funkcjonalności, odpowiedniej dla epoki. W okresie międzywojennym w Europie można zaobserwować postępujący rozwój alternatywnych układów napędowych pojazdów szynowych – pojawiły się lokomotywy spalinowe i elektryczne, a w konstrukcji wagonów pasażerskich coraz powszechniej zaczęto używać stali. W ostatnim półwieczu zniknęły lokomotywy parowe, a na trasach przewozów pasażerskich rozpoczął się francusko-japoński wyścig superszybkich pociągów dalekobieżnych.

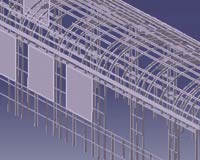

Mimo ogromnego postępu technicznego w budowie pojazdów szynowych ostatnich lat, w zasadzie niezmienna pozostała konstrukcja pudła wagonu. Solidna stalowa rama – ostoja wagonu, stanowi bazę dla konstrukcji szkieletu z profili stalowych. Dla zapewnienia wymaganej stateczności i wytrzymałości całego pojazdu, poszczególne żebra szkieletu połączone są ze sobą wspawanymi profilami wzdłużnymi. Konstruktor, opracowujący strukturę pudła wagonu musi dysponować wiedzą i doświadczeniem, pozwalającym na dobranie właściwych rozmiarów profili szkieletu, niezależnie od wykonywanych obliczeń inżynierskich. Rozmieszczenie poszczególnych odcinków szkieletu musi uwzględnić rozplanowanie instalacji funkcjonalnych przyszłego pojazdu. Przede wszystkim elektrycznej i grzewczej, a w wagonach kolejowych także klimatyzacyjnej i pneumatycznej. Szczególna uwaga projektanta poświęcona musi być odpowiedniemu dopasowaniu kształtu profili szkieletu w obszarze okien i drzwi pojazdu, zapewniającemu właściwe ich zamontowanie. Dalsza konstrukcja pudła pojazdu szynowego polega na opracowaniu kształtu wykrojów blach poszycia zewnętrznego.

Dla zapewnienia wymaganej stateczności i wytrzymałości całego pojazdu, poszczególne żebra szkieletu połączone są ze sobą wspawanymi profilami wzdłużnymi. Konstruktor, opracowujący strukturę pudła wagonu musi dysponować wiedzą i doświadczeniem, pozwalającym na dobranie właściwych rozmiarów profili szkieletu, niezależnie od wykonywanych obliczeń inżynierskich. Rozmieszczenie poszczególnych odcinków szkieletu musi uwzględnić rozplanowanie instalacji funkcjonalnych przyszłego pojazdu. Przede wszystkim elektrycznej i grzewczej, a w wagonach kolejowych także klimatyzacyjnej i pneumatycznej. Szczególna uwaga projektanta poświęcona musi być odpowiedniemu dopasowaniu kształtu profili szkieletu w obszarze okien i drzwi pojazdu, zapewniającemu właściwe ich zamontowanie. Dalsza konstrukcja pudła pojazdu szynowego polega na opracowaniu kształtu wykrojów blach poszycia zewnętrznego.

|

|

Rysunki modelu CAD szkieletu wagonu

Blachy te muszą być zespawane ze szkieletem w taki sposób, aby maksymalnie wyeliminować deformacje blachy pod wpływem ciepła spoin i zapewnić płaskość ścian bocznych. Tradycyjnie w naszym kraju, blachy poszycia spawa się do fragmentów szkieletu w przyrządach spawalniczych i jako gotowe zespoły montuje na ostoi. Po zamknięciu pudła wagonu, blachy boków muszą zostać dodatkowo wyprostowane, co stanowi nie lada sztukę. W nowoczesnych technologiach budowy wagonów, szkielet spawany jest na ramie, zaś blachy pudła wagonu napinane są równomiernie na całej konstrukcji szkieletowej. Okna i drzwi w pojazdach szynowych powstają w specjalistycznych firmach, zgodnie z charakterystyką techniczną pojazdu, którego wyposażenie mają stanowić. W konstrukcjach starszych pojazdów, które obecnie przechodzą remonty generalne, okna najczęściej były przykręcane do szkieletu pudła wagonu, natomiast współczesne, nowoczesne wagony dysponują oknami wklejanymi. Ościeżnice drzwi są nadal przykręcane do szkieletu. Równocześnie z konstrukcją pudła wagonu trwa rozwój konstrukcji instalacji funkcjonalnych – elektrycznej, pneumatycznej, wentylacyjno-grzewczej i wodnej.

Wybrane Polskie Normy, odnoszące się do konstrukcji wnętrza wagonów kolejowych

| Polskie Normy | |

| PN-92/K-02502 | Tabor kolejowy. Podatność na zapalenie siedzeń wagonowych. Wymagania i badania |

| PN-92/K-02504 | Tabor kolejowy. Pomiar sztywności skrętnej |

| PN-93/K-02505 | Tabor kolejowy. Stężenie tlenku i dwutlenku węgla wydzielanych podczas rozkładu termicznego lub spalania materiałów. Wymagania i badania |

| PN-K-02511 | Tabor kolejowy. Bezpieczeństwo przeciwpożarowe materiałów. Wymagania |

| PN-EN 12663 | Kolejnictwo. Wymagania konstrukcyjno wytrzymałościowe dotyczące pudeł kolejowych pojazdów szynowych |

| PN-K-11010 | Tabor kolejowy. Instalacja klimatyzacji i ogrzewania nawiewnego wagonu. Wymagania ogólne |

| PN-EN 13129-1 | Kolejnictwo. Klimatyzacja pojazdów linii głównych. Część 1: Parametry komfortu |

Projekt wystroju wnętrza pojazdu szynowego rozpoczyna się po zatwierdzeniu zasadniczej koncepcji powstającej konstrukcji. Niezależnie od tego, czy jest to pojazd projektowany od podstaw, jako nowa konstrukcja, czy też podlegający generalnemu remontowi, decydującą role w zakresie stylistyki wnętrza odgrywają wymagania użytkowe, jakim musi zostać podporządkowany. Wymagania te określa zawsze eksploatator pojazdu; w polskich warunkach jest nim – na kolei – jedna ze spółek PKP, zaś w przypadku tramwajów – lokalny zakład transportu miejskiego. Różnorodność wymagań dla tramwajów jest znacznie bardziej ograniczona i zasadniczo dotyczy ilości i jakości (komfortu) miejsc do siedzenia, ich rozmieszczenia, poziomu komfortu wnętrza (oświetlenie, ogrzewanie, wentylacja) i aspektom utrzymania sprawności eksploatacyjnej – czystości, odporności na wandalizm, dostępu do osprzętu i wyposażenia. W przypadku wagonów kolejowych, cechy wykończenia wnętrza zależą przede wszystkim od przeznaczenia pojazdu. Inaczej wygląda wnętrze wagonu podmiejskiego zespołu trakcyjnego, inaczej ekspresu dalekobieżnego, wagonu sypialnego, czy też restauracyjnego, albo konferencyjnego. Specyfika wykończenia wagonów metro stanowi konglomerat wymagań dotyczących tramwaju i pociągu podmiejskiego, ale szczególną rolę przy doborze materiałów wykończeniowych odgrywają w tym przypadku bardzo wysokie wymagania w zakresie ich niepalności.

Wybrane Karty UIC, odnoszące się do konstrukcji wnętrza wagonów kolejowych

| KARTY UIC | |

| UIC 513 | Wytyczne oceny komfortu pasażerów pojazdów kolejowych ze względu na wibracje |

| UIC 553 | Ogrzewanie, wentylacja i klimatyzacja wagonów pasażerskich |

| UIC 555 | Oświetlenie elektryczne w wagonach pasażerskich |

| UIC 560 | Drzwi, wejścia, okna, stopnie, uchwyty i poręcze wagonów osobowych i wagonów bagażowych |

| UIC 561 | Urządzenia przejść międzywagonowych |

| UIC 562 | Półki bagażowe, garderoby i wieszaki na ubranie. Środki zabezpieczenia bagażu podróżnych przed kradzieżą |

| UIC 563 | Urządzenia sanitarne i porządkowe wagonów pasażerskich |

| UIC 564-1 | Wagony osobowe. Szyby ze szkła bezpiecznego |

| UIC 564-2 | Przepisy ochrony przeciwpożarowej i zwalczania pożarów dla pojazdów kolejowych przewożących pasażerów w ruchu międzynarodowym |

| UIC 565-1 | Szczególne warunki budowy i wyposażenia taboru dopuszczonego do komunikacji międzynarodowej w ruchu nocnym |

| UIC 565-2 | Szczególne wymagania konstrukcyjne, komfortu i wymagania higieny dla wagonów restauracyjnych dopuszczonych do ruchu międzynarodowego |

| UIC 565-3 | Wytyczne do wyposażenia wagonów pasażerskich przystosowanych jednocześnie do przewozu osób niepełnosprawnych z wózkami inwalidzkimi |

| UIC 566 | Obciążenia pudeł wagonów pasażerskich i ich dobudowanych części |

| UIC 567 | Ogólne wytyczne dla wagonów pasażerskich |

| UIC 567-2 | Zunifikowane wagony pasażerskie typu Z przeznaczone dla ruchu międzynarodowego – Charakterystyki |

Skoro mowa o wymaganiach, należy tu wspomnieć o roli Międzynarodowego Związku Kolei – UIC (Union Internationale des Chemins de fer) – organizacji, od prawie 90 lat zrzeszającej przedsiębiorstwa zajmujące się transportem kolejowym i reprezentującej je na arenie międzynarodowej. W ramach swojej działalności, UIC publikuje zarządzenia zawierające wytyczne dotyczące technologii, infrastruktury czy eksploatacji pojazdów kolejowych, mające charakter nakazów, zaleceń lub informacji. Konstruktorzy, zajmujący się projektowaniem pojazdów kolejowych muszą przestrzegać zapisów, opublikowanych w Kartach UIC, podobnie jak konstruktorzy samochodów muszą uwzględniać wymagania regulaminów, czy też dyrektyw homologacyjnych, określonych przez organizacje motoryzacyjne na całym świecie. Podobnie jak samochody jeżdżące po drogach publicznych muszą posiadać certyfikat homologacji, tak pojazdy kolejowe muszą legitymować się dopuszczeniem do eksploatacji, potwierdzającej ich kompatybilność z odpowiednimi wymaganiami UIC. Polskie normy branżowe odnoszą się w większości do postanowień kart UIC, lub regulaminów Unii Europejskiej.

|

|

|

Przykłady projektów stylistyki wnętrza wagonów kolejowych

Zasadniczą część wystroju wnętrza wagonu stanowi wykładzina ścian bocznych. Jest kilka wypróbowanych koncepcji projektowania wyłożenia tych ścian. Posłużę się tu przykładem z projektów opracowywanych przez biuro konstrukcyjne Rücker-Polska w Warszawie. Większość współcześnie projektowanych wyłożeń powstaje w technice formowania kompozytów poliestrowych wzmacnianych włóknem szklanym za pomocą negatywowych form. W moim poprzednim, listopadowym artykule poświęconym projektowaniu paneli czołowych pojazdów szynowych opisałem bardziej szczegółowo tę technologię, toteż skoncentruję się teraz bardziej na aspektach konstrukcyjnych. O ile odwzorowanie kształtu w przypadku wykładziny ściany bocznej nie wydaje się być problematyczne z racji niemal płaskiego charakteru tego elementu, interesujące mogą być zagadnienia związane z późniejszym montażem tych elementów. Pierwsza faza projektu obejmuje ustalenie zasadnych podziałów, występujących wzdłuż ścian bocznych wagonu.  Jako bazę konstrukcyjną przyjęto otwory okienne, wokół których zaprojektowano identyczne – o ile na to pozwala konstrukcja wagonu – panele okienne. Przestrzeń pomiędzy otworami okiennymi wypełniają panele boczne. Taki standardowy zestaw elementów powtarza się wzdłuż zasadniczej części wagonu i zapewnia redukcję ich różnorodności, a co za tym idzie ilości form, czyli kosztów wytwarzania.

Jako bazę konstrukcyjną przyjęto otwory okienne, wokół których zaprojektowano identyczne – o ile na to pozwala konstrukcja wagonu – panele okienne. Przestrzeń pomiędzy otworami okiennymi wypełniają panele boczne. Taki standardowy zestaw elementów powtarza się wzdłuż zasadniczej części wagonu i zapewnia redukcję ich różnorodności, a co za tym idzie ilości form, czyli kosztów wytwarzania.

Równolegle z projektem wykładzin kompozytowych, trwa praca polegająca na zaprojektowaniu elementów dodanych szkieletu, służących wyłącznie do montażu wyłożeń. Pół biedy, jeśli mamy do czynienia z nową konstrukcją wagonu. Tymczasem, często w przypadku modernizacji pojazdów szynowych, oryginalna dokumentacja szkieletu istnieje tylko w formie papierowej. Ponieważ konstrukcja odbywa się teraz najczęściej w trójwymiarowych systemach CAD – konstruktorów czeka trochę niewdzięczne zadanie digitalizacji oryginalnego szkieletu wagonu, aby dalszy proces projektowania mógł odnosić się do rzeczywistych warunków obszaru projektu. Montaż elementów kompozytowych do szkieletu wagonu odbywa się z wykorzystaniem listew z drewna (np. bukowego), zabezpieczonych impregnatem uniepalniającym, przykręcanych blachowkrętami do profili szkieletu. Jednakże często szkielet pudła wagonu nie ma profili rozmieszczonych wystarczająco gęsto, by służyły do zamocowania wszystkich elementów ścian bocznych. Należy także pomyśleć o sposobach mocowania np. foteli dla pasażerów, czy też stolików i śmietniczek, w wagonach kolejowych. Jeszcze większe wymagania stoją przed konstruktorami wagonów sypialnych. Tu utrudnienia są poważniejsze, niż w wagonach pasażerskich. Dlatego też konstruktorzy muszą zaplanować rozmieszczenie dodatkowych kątowników i wsporników stalowych, które zostaną wspawane. Stanowią one właśnie te wspomniane elementy dodane szkieletu wagonu. W przypadku omawianego sposobu montażu wykładzin, główne panele okienne zostają przykręcone wkrętami do listew na szkielecie, poprzez przekładki filcowe (uniepalnione szkłem wodnym), zapobiegające niepożądanym efektom dźwiękowym w późniejszej eksploatacji wagonu. Ze względu na estetykę, aby uniknąć widocznych połączeń śrubowych, międzyokienne panele boczne mocuje się do sąsiednich paneli okiennych za pomocą mocnych rzepów przemysłowych, pomocniczo wykorzystując wkręty w miejscach trudno widocznych, z reguły na dole i górze panelu. Wyodrębnienie paneli okiennych, jako oddzielnych elementów pozwala na rozluźnienie tolerancji montażowych, gdyż panel centruje się na otworze okiennym, a ewentualne naddatki wymiarowe części obcina się po zamontowaniu. Montaż paneli okiennych wkrętami możliwy jest np. w obszarze, gdzie później zainstalowane będą rolety okienne, a także na dole i górze panelu. W miejscach eksponowanych stosowane są także rzepy. Analogiczna zasada dotyczy również montażu bocznych wyłożeń sufitowych. Centralna część sufitu często stanowi miejsce montażu oświetlenia, a także innych urządzeń i instalacji. W starszych wagonach kolejowych eksploatowanych w Polsce praktycznie jest to niespotykane, ale w nowoczesnych konstrukcjach kolejowych to właśnie środkowa część sufitu kryje kanały rozprowadzające instalacji klimatyzacyjnej. Sensowne ze względów serwisowych wydaje się zaprojektowanie tej części sufitu w postaci otwieranych klap rewizyjnych, znakomicie ułatwiających dostęp do umieszczonych pod dachem wagonu instalacji i urządzeń, celem ich obsługi okresowej lub naprawczej.

|

|

|

Stylistyka wnętrza wagonu bezprzedziałowego, montaż elementów i stan po wykończeniu

Wagony kolejowe posiadają ściany działowe, oddzielające przedziały lub pomieszczenia funkcjonalne. Z zasady, ściany te wykonuje się ze specjalnej sklejki o właściwościach trudnopalnych. Aby zachować estetykę wykończenia takich ścian, najczęściej są one laminowane technikami stosowanymi w meblarstwie. Firma Rücker-Polska w realizowanych przez siebie projektach wykorzystała z powodzeniem innowacyjną technologię, polegającą na pokrywaniu płyt sklejki cienką warstwą kompozytu poliestrowo-szklanego, o kompozycji podobnej do stosowanej przy produkcji wykładzin bocznych i sufitowych. Tego rodzaju wykończenie ścian działowych doskonale pasuje do boków wagonu, jest trwałe, a dzięki zastosowaniu żywic o właściwościach trudnopalnych, znakomicie spełnia wymagania ognioodporności, szczególnie ważne w tym przypadku. Rolą konstruktora, w przypadku płaskich ścian działowych, jest określenie odpowiednich wykrojów płyt sklejki, uwzględnienie w projekcie grubości warstwy kompozytowej (zwykle jest to 1,5 do 2 mm), zaprojektowanie sposobu łączenia płyt i mocowania ściany w wagonie do struktury stalowego szkieletu. Należy zwrócić uwagę na możliwości montażowe. Zbyt wielkie połacie ścian będą bardzo trudne do ustawienia w ograniczonej szerokości wagonu, a w krańcowym przypadku, niemożliwe do wniesienia doń, nawet przez otwór drzwi czołowych wagonu. Niezwykle wdzięcznym obszarem dla projektanta jest toaleta. W tym pomieszczeniu często można użyć więcej fantazji, modelując bardziej atrakcyjne kształty paneli kompozytowych i wykazując się przy tym pomysłowością w łączeniu funkcjonalności z atrakcyjną, lecz umotywowaną technologicznie formą.

|

|

|

Model CAD i wystrój rzeczywisty (w dzień i w nocy) części barowej wagonu konferencyjnego 507A

Proces konstruowania elementów wnętrza wagonu musi uwzględniać współpracę i koordynację prac z grupami konstrukcyjnymi, odpowiedzialnymi za projekt układów funkcjonalnych pojazdu, w szczególności instalacji elektrycznej i grzewczo-wentylacyjnej. Niezmiernie istotny na etapie projektowania jest wczesny dobór osprzętu wnętrza. Począwszy od siedzeń, poprzez systemy drzwi wewnętrznych, oprawy oświetleniowe, uchwyty, półki na bagaż, skończywszy na wyposażeniu toalet.

Oddzielnych uzgodnień wymaga pozycja, rozmiary i wymagania funkcjonalne dotyczące szaf na instalacje elektryczne pojazdu. Szafy te powstają na ramie oddzielnego szkieletu, ze stalowych profili kątowych. Ich ściany stałe mogą być wykonane podobnie, jak ściany działowe, natomiast bardziej interesująca może być konstrukcja drzwiczek tych szaf. Jednym z rozwiązań może być wykonanie ich jako przestrzennego elementu kompozytowego. Aby zapewnić niezbędną sztywność, zachowując jednocześnie niską masę, wewnętrzną stronę wyklejki kompozytowej wykłada się cienką warstwą pianki poliuretanowej, a krawędzie wzmacnia metalowymi profilami, które później ułatwiają montaż zawiasów i zamków.

Stosownie do uzgodnionych wymagań, drzwi szafek mogą posiadać okienka inspekcyjne (najprościej – wklejane), a z reguły mają otwory wentylacyjne maskowane odpowiednimi kratkami. Konstruktor, odpowiedzialny za projekt takich kompozytowych drzwiczek powinien zawczasu uzgodnić szczegóły konstrukcyjne także z późniejszym wykonawcą. Drzwiczki usztywnione jednostronnie pianką mają tendencje do paczenia się. Dla dodatkowego zabezpieczenia przeciwpożarowego, wnętrza szafek elektrycznych – także drzwiczki – wykłada się arkuszami blachy aluminiowej.

Wykonanie rysunków montażowych, przedstawiających na odpowiednich przekrojach i widokach zasady montażu zaprojektowanych wyłożeń wewnętrznych wewnątrz wagonu, jest niezwykle istotnym działaniem, wieńczącym proces konstrukcji, a jednocześnie w sposób jednoznaczny przekazującym zamierzenia konstruktora technikom, pracującym przy montażu elementów w wagonie. Można by w tym miejscu zakończyć ten skrócony i uproszczony z konieczności opis zagadnień konstrukcyjnych, będących udziałem inżynierów projektujących wnętrza pojazdów szynowych. Chciałbym jednak na zakończenie podzielić się z Czytelnikami kilkoma wrażeniami z realizacji projektów bardziej nietypowych pojazdów, do jakich można zaliczyć wagony restauracyjne i konferencyjne – te ostatnie, stanowiące szczególną atrakcję w komercyjnej działalności spółki PKP-Intercity.

W przypadku wspomnianych typów wagonów, niewątpliwe wyzwanie konstruktorskie dotyczy obszaru przygotowania posiłków – kuchni lub baru. Ściany pomieszczenia wykonane są tradycyjną, opisaną wcześniej metodą. Decydujące znaczenie użytkowe ma wyposażenie kuchni. Kompletację uzgadnia się szczegółowo ze zleceniodawcą projektu. Istotną rolę odgrywają zawsze urządzenia chłodnicze. Najczęściej, wykonywane są przez wyspecjalizowane firmy pod konkretne zastosowanie. Istotne jest, aby urządzenia chłodzące przystosowane były do środowiska eksploatacji – przede wszystkim, aby były odporne na drgania. Naczynia na płycie kuchennej zabezpieczone są zwykle specjalnym, kilkucentymetrowym „płotkiem”, ale szafki w przedziale kuchennym mają specjalny system zabezpieczający sprzęt przed ewentualnym wypadnięciem z nich np. przy awaryjnym hamowaniu pojazdu. . Zabudowa kuchni wykonywana jest „na wymiar” ze stali nierdzewnej. W przypadku obsługi barowej – jak w wagonie konferencyjnym 507A – butelki i kieliszki utrzymywane są w specjalnych, metalowych uchwytach. Istotnym dla konstruktora przedziału kuchennego jest zaprojektowanie wystarczająco szerokiego dojścia, zapewniającego możliwość wnoszenia opakowań zbiorczych z produktami. W niektórych wagonach restauracyjnych wykonuje się specjalne luki, lub nawet drzwi zewnętrzne, prowadzące bezpośrednio do kuchni, umożliwiające bezpośredni załadunek produktów, z samochodu dostawczego.

Pomieszczenia konsumpcyjne dla gości mogą mieć różnorodny charakter: od typu bufetowego, gdzie posiłki spożywa się na stojąco, przy niewielkich, wysokich stolikach, poprzez typowo restauracyjne stoły i ławki-fotele, aż do kameralnych pomieszczeń barowych, o przyćmionym oświetleniu. Aranżacja wnętrza zależy od oczekiwań zleceniodawcy. Zwykle decyzję w tej sprawie poprzedza projekt stylistyczny w kilku wersjach, uwzględniający z jednej strony oczekiwania klienta, a z drugiej realia zabudowy wagonu. Materiały, tak jak w przypadku wagonu konferencyjnego 507A, mogą obejmować szlachetną stal w połączeniu ze skórzanymi obiciami, nowocześnie ukształtowanych foteli dla gości.

|

|

|

Wyposażenie audiowizualne wagonu 507A, model CAD części konferencyjnej tego wagonu oraz jej wystrój rzeczywisty.

Do specyfiki współczesnych wagonów konferencyjnych należy już nie tylko pomieszczenie do narad, zapewniające miejsca dla 20-25 osób, ale także pełne zaplecze audiowizualne z dużym ekranem ciekłokrystalicznym i indywidualnymi podłączeniami do sieci, dla uczestników konferencji.

W planach rozwojowych, dotyczących taboru Intercity znajdowały się także inne ciekawe typy wagonów, takie jak np. wagon wystawowy, przeznaczony do organizowania różnych ekspozycji promocyjnych, które mogłyby być prezentowane pasażerom. Wydaje się, że na razie plany te nie będą na razie wdrażane. Pozostaje mieć nadzieję, że uda się zrealizować przynajmniej szeroko zakrojone projekty modernizacji taboru, w tym unowocześnienie wnętrz wagonów, zapewniające lepszy komfort podróżnym.

Marcin Szcześniak

artykuł pochodzi z wydania 12 (27) grudzień 2009

PN-92/K-02502 Tabor kolejowy. Podatność na zapalenie siedzeń wagonowych. Wymagania i badania.

PN-92/K-02504 Tabor kolejowy. Pomiar sztywności skrętnej.

PN-93/K-02505 Tabor kolejowy. Stężenie tlenku i dwutlenku węgla wydzielanych podczas rozkładu termicznego lub spalania materiałów. Wymagania i badania

PN-K-02511 Tabor kolejowy. Bezpieczeństwo przeciwpożarowe materiałów. Wymagania.

PN-EN 12663 Kolejnictwo. Wymagania konstrukcyjno wytrzymałościowe dotyczące pudeł kolejowych pojazdów szynowych.

PN-K-11010 Tabor kolejowy. Instalacja klimatyzacji i ogrzewania nawiewnego wagonu. Wymagania ogólne.

PN-EN 13129-1 Kolejnictwo. Klimatyzacja pojazdów linii głównych. Część 1: Parametry komfortu.

Rewolucja przemysłowa – tym mianem określa się potocznie lata XIX wieku, kiedy to społeczeństwo poczęło korzystać z dobrodziejstw większości przełomowych wynalazków, kształtujących współczesną cywilizację techniczną. Na tym tle, kluczową rolę odegrało upowszechnienie przełomowego dla przewozu towarów i ludzi rozwoju transportu szynowego.

Marcin Szcześniak

Błyskawicznie rozbudowywana sieć połączeń kolejowych w krótkim czasie trafiła na ziemie polskie. Zaledwie 20 lat po uznawanym za narodziny kolei, udanym przejeździe po szynach zespołu wagonów, ciągnionego przez parowóz Stephensona w roku 1825, zainaugurowano połączenie kolejowe Warszawy z Grodziskiem Mazowieckim, jako pierwszy odcinek trasy Kolei Warszawsko-Wiedeńskiej, która złączyła oba miasta jesienią roku 1848. XXI wiek zastał Polskę z głęboko zacofaną, na tle innych krajów europejskich, infrastrukturą kolejową i mocno przestarzałym taborem, pamiętającym nierzadko lata 70-te. Podobna sytuacja dotyczyła również kursujących po ulicach naszych miast tramwajów, w dużej części reprezentowanych przez kultowy model 13N z lat 60-tych. Pomimo nieustannych problemów ekonomicznych, cechujących struktury PKP, i niedostatków w budżecie miast eksploatujących staromodne tramwaje, wykorzystując dotacje unijne poczyniono istotne zakupy nowoczesnego taboru komunikacji publicznej. Na przeszkodzie szybkiej modernizacji polskiego taboru szynowego, obok często nierozstrzygniętych przetargów, stoją jednak ogromne wciąż koszty zakupu nowoczesnych pojazdów szynowych, sięgające nierzadko dziesiątków milionów złotych.

|

|

|

Propozycje stylistyki nowoczesnego wagonu tramwajowego

Współczesna technologia wykorzystywana przy budowie nowoczesnych jednostek szynowych niewiele ma wspólnego z reprezentowaną przez te, obecne na polskich torach od ponad 30 lat. Prawdziwy przełom dotyczy systemów sterowania funkcjami jezdnymi i użytkowymi, ale też materiałów i technologii wytwarzania samych pojazdów. Jako materiał konstrukcyjny, używany przy budowie nadwozi wagonów pasażerskich coraz częściej pojawia się tworzywo sztuczne. Dotyczy to zarówno wnętrza z wszechobecnych dawniej, płaskich wykładzin z Unilamu (czyli żywic melaminowych na nośniku papierowym), jak i szeregu istotnych, tradycyjnie stalowych części zewnętrznych, które zastępowane są kształtowymi elementami z kompozytów poliestrowych, wzmacnianych włóknem szklanym. Najbardziej zauważalnym, decydującym o estetyce i wyróżniającym elementem współczesnych pojazdów szynowych jest czoło pojazdu, które stanowi kabina maszynisty w komunikacji kolejowej, lub motorniczego w miejskiej.  Zasadniczo, kabiny tych pojazdów o różnym przeznaczeniu komunikacyjnym zbudowane są w podobny sposób. Zarówno tramwaj, jak i zespół trakcyjny nowoczesnego pojazdu dla kolei, zbudowany jest na potężnej, stalowej ramie nośnej, stanowiącej bazę dla wszystkich zespołów przyszłego pojazdu. Koncentrując się na zabudowie nadwozia, powstaje ono jako struktura szkieletowa, najczęściej z profili stalowych, które po zespawaniu tworzą charakterystyczny, powtarzalny, wzdłużny profil pojazdu w kształcie odwróconej litery „U”. Aby zapewnić szkieletowi stateczność, łączy się poszczególne, łukowe elementy szkieletu profilami wzdłużnymi. Konstruktor pudła wagonu musi dysponować wiedzą i doświadczeniem, pozwalającym na dobranie właściwych rozmiarów profili szkieletu. Oczywiście, projektując położenie poszczególnych odcinków szkieletu należy uwzględnić rozmieszczenie instalacji funkcjonalnych przyszłego pojazdu.

Zasadniczo, kabiny tych pojazdów o różnym przeznaczeniu komunikacyjnym zbudowane są w podobny sposób. Zarówno tramwaj, jak i zespół trakcyjny nowoczesnego pojazdu dla kolei, zbudowany jest na potężnej, stalowej ramie nośnej, stanowiącej bazę dla wszystkich zespołów przyszłego pojazdu. Koncentrując się na zabudowie nadwozia, powstaje ono jako struktura szkieletowa, najczęściej z profili stalowych, które po zespawaniu tworzą charakterystyczny, powtarzalny, wzdłużny profil pojazdu w kształcie odwróconej litery „U”. Aby zapewnić szkieletowi stateczność, łączy się poszczególne, łukowe elementy szkieletu profilami wzdłużnymi. Konstruktor pudła wagonu musi dysponować wiedzą i doświadczeniem, pozwalającym na dobranie właściwych rozmiarów profili szkieletu. Oczywiście, projektując położenie poszczególnych odcinków szkieletu należy uwzględnić rozmieszczenie instalacji funkcjonalnych przyszłego pojazdu. Przede wszystkim elektrycznej i grzewczej, a w wagonach kolejowych także klimatyzacyjnej, hydraulicznej i pneumatycznej. Szczególna uwaga projektanta poświęcona musi być właściwemu ukształtowaniu profili w obszarze okien i drzwi pojazdu. Dalsza budowa pudła pojazdu szynowego polega na zamocowaniu poszycia zewnętrznego. Ściany boczne wagonów do przewozu osobowego pokrywa najczęściej blacha stalowa. Wydawałoby się to wszystko banalnie proste i nie skomplikowane, gdyby nie utrudnienia, które stwarza takie zespawanie blach poszycia, aby boki wagonu nie pofałdowały się pod wpływem spoin i aby ściany wyglądały naprawdę płasko i elegancko. Montaż okien i drzwi wieńczy dzieło wykonania zewnętrznych prac przy budowie nadwozia. Za to, by pojazd szynowy uzyskał swój ostateczny, indywidualny i wyróżniający go charakter odpowiada kształt przedniej części zespołu, czyli miejsca pracy maszynisty, czy też motorniczego. Kabina z reguły powstaje w zupełnie innym miejscu od całej reszty wagonu. Miejscem tym jest zakład produkcji wielkogabarytowych wyrobów kompozytowych. Oczywiście, zanim kabina trafi do fabryki pojazdów szynowych, przechodzi cały proces rozwoju konstrukcji, który jak w przypadku wielu przedmiotów użytkowych rozpoczyna się w szkicowniku grafika-stylisty. Jego zadaniem jest nadanie temu reprezentacyjnemu elementowi pojazdu owej unikalnej, charakterystycznej i spełniającej wymogi funkcjonalne estetyki.

Przede wszystkim elektrycznej i grzewczej, a w wagonach kolejowych także klimatyzacyjnej, hydraulicznej i pneumatycznej. Szczególna uwaga projektanta poświęcona musi być właściwemu ukształtowaniu profili w obszarze okien i drzwi pojazdu. Dalsza budowa pudła pojazdu szynowego polega na zamocowaniu poszycia zewnętrznego. Ściany boczne wagonów do przewozu osobowego pokrywa najczęściej blacha stalowa. Wydawałoby się to wszystko banalnie proste i nie skomplikowane, gdyby nie utrudnienia, które stwarza takie zespawanie blach poszycia, aby boki wagonu nie pofałdowały się pod wpływem spoin i aby ściany wyglądały naprawdę płasko i elegancko. Montaż okien i drzwi wieńczy dzieło wykonania zewnętrznych prac przy budowie nadwozia. Za to, by pojazd szynowy uzyskał swój ostateczny, indywidualny i wyróżniający go charakter odpowiada kształt przedniej części zespołu, czyli miejsca pracy maszynisty, czy też motorniczego. Kabina z reguły powstaje w zupełnie innym miejscu od całej reszty wagonu. Miejscem tym jest zakład produkcji wielkogabarytowych wyrobów kompozytowych. Oczywiście, zanim kabina trafi do fabryki pojazdów szynowych, przechodzi cały proces rozwoju konstrukcji, który jak w przypadku wielu przedmiotów użytkowych rozpoczyna się w szkicowniku grafika-stylisty. Jego zadaniem jest nadanie temu reprezentacyjnemu elementowi pojazdu owej unikalnej, charakterystycznej i spełniającej wymogi funkcjonalne estetyki.

Po wyborze wersji, która trafić ma do realizacji, zaczyna się zasadniczy proces konstrukcji. W zależności od przeznaczenia, stosowane są różne technologie produkcyjne kabin pojazdów szynowych. W pewnym uproszczeniu, tramwaje poruszają się po mieście z prędkościami rzadko przekraczającymi 70 km/h i nie podlegają tak surowym wymaganiom wytrzymałościowym, jak pojazdy dla kolei, które przeciętnie muszą sprostać eksploatacji z dużo większymi obciążeniami, z prędkościami rzędu 160 km/h, a na dalekich trasach narażone są na wiele, różnorodnych oddziaływań środowiska. Nie mówimy tu o pojazdach specjalnych, zdolnych do rozwijania prędkości 250 km/h i więcej.

Konstrukcja kabiny tramwaju może być wykonana na bazie struktury szkieletu z profili stalowych, które stanowią integralne wzmocnienie dla jednowarstwowego poszycia z kompozytu poliestrowego, wzmacnianego włóknem szklanym. Z kolei kabina kolejowej jednostki trakcyjnej najczęściej zbudowana jest w sposób bardziej skomplikowany, jako konstrukcja „sandwiczowa”, zawierająca specjalne, zintegrowane w strukturze kompozytu, przestrzenne wzmocnienia stalowe, służące do montażu wyposażenia kabiny, osprzętu, jak również zapewniające połączenie gotowej kabiny z ramą nośną i szkieletem przyszłej jednostki.

W tym miejscu, czytelnikom nieobeznanym z technologią wytwarzania elementów kompozytowych, przedstawię etapy powstawania dowolnego, kompozytowego elementu poszycia kabiny tramwaju: 1. Odwzorowanie zewnętrznego kształtu części na podstawie danych CAD, poprzez frezowanie CNC powierzchni bryły materiału modelarskiego (specjalny poliuretan spieniany o gęstości 200-400 kg/m³ lub inny materiał modelarski), celem wykonania modelu pozytywowego części; po frezowaniu, model podlega końcowej obróbce powierzchniowej – lakierowaniu i polerowaniu. Wypada też nadmienić, że w miejsce bardzo kosztownego poliuretanu modelarskiego, z powodzeniem wykorzystuje się bryły zwykłego styropianu, które po wstępnym ofrezowaniu pokrywa się specjalną, nanoszoną natryskowo na grubość do kilkunastu milimetrów, pastą modelarską,

1. Odwzorowanie zewnętrznego kształtu części na podstawie danych CAD, poprzez frezowanie CNC powierzchni bryły materiału modelarskiego (specjalny poliuretan spieniany o gęstości 200-400 kg/m³ lub inny materiał modelarski), celem wykonania modelu pozytywowego części; po frezowaniu, model podlega końcowej obróbce powierzchniowej – lakierowaniu i polerowaniu. Wypada też nadmienić, że w miejsce bardzo kosztownego poliuretanu modelarskiego, z powodzeniem wykorzystuje się bryły zwykłego styropianu, które po wstępnym ofrezowaniu pokrywa się specjalną, nanoszoną natryskowo na grubość do kilkunastu milimetrów, pastą modelarską,  w której frezuje się docelowy kształt modelu szybciej i za cenę wielokrotnie niższą, niż przy tradycyjnej metodzie.

w której frezuje się docelowy kształt modelu szybciej i za cenę wielokrotnie niższą, niż przy tradycyjnej metodzie.

2. Wykonanie metodą laminowania, najczęściej z żywic winyloestrowych lub epoksydowych, negatywowej, jednoczęściowej lub dzielonej formy, odwzorowującej kształt części i zapewniającej jej sztywność kształtową np. poprzez budowę skrzynkową lub ramową, w formie stelaża stalowego;

3. Laminowanie zasadniczego kształtu części w wykonanej formie:

- pokrycie formy rozdzielaczami polimerowymi lub woskiem rozdzielającym, ułatwiającymi odformowanie elementu,

- naniesienie warstwy „żelkotu” (specjalna, żywica powierzchniowa, często w kolorze zgodnym z barwą przyszłego elementu,

- układanie formatek maty szklanej i przesycanie ich żywicą poliestrową, aż do uzyskania docelowej grubości elementu (4-5mm) i średnim udziale masowym włókna w kompozycie rzędu 30%; poza matą szklaną stosowane są inne materiały wzmacniające – np. matotkaniny, tkaniny kierunkowe szklane lub z włókien tzw. 2 generacji: aramidowe, kevlarowe itp.; poza żywicą poliestrową stosowane są żywice epoksydowe i fenolowe w zależności od stawianych wymagań (np. niepalność, kluczowa w przypadku wagonów metro),

- ewentualne zastosowanie w trakcie laminowania wzmocnień usztywniających w postaci warstw pianki poliuretanowej i metalowych elementów montażowych jako wkładek.

4. Pozostawienie części w formie do czasu pełnej polimeryzacji żywicy (często wygrzewanie, w celu uniknięcia deformacji kompozytu) i uzyskania docelowego kształtu elementu.

5. Odformowanie gotowej części, obcięcie nadmiarów laminatu wokół krawędzi części, wykonanie ewentualnych otworów funkcjonalnych i pozostałych prac wykańczających.  W przypadku wytwarzania kabiny jednostki kolejowej, proces produkcyjny w zarysach przebiega podobnie, jednakże potężne, rozmiarami często sięgające trzech metrów kabiny wykonuje się jako jedną część, przy użyciu dwu- lub nawet wieloczęściowej formy, kształtującej zarówno jej powierzchnię zewnętrzną, jak i wewnętrzną. Tym samym, opisany wyżej etap 3 ma zdecydowanie odmienny przebieg, niż ma to miejsce w przypadku budowy części kabiny tramwajowej. Przygotowane powierzchnie obu form, po naniesieniu rozdzielacza i warstwy żelkotu, gotowe są do procesu laminowania włókna szklanego. Zewnętrzna powierzchnia kabiny osiąga często grubość rzędu 8 i więcej milimetrów, a równocześnie laminowana, wewnętrzna powierzchnia – około 6 milimetrów. Dalej następuje proces wklejania w formie odpowiednio przygotowanych i dopasowanych wymiarowo kształtek usztywniających – najczęściej z pianki poliuretanowej. Proces formowania odbywa się w formie złożonej nawet z kilku części specjalnie pozycjonowanych i połączonych śrubami, zapewniającymi stabilność gabarytów wypełniającej ją masy, która decyduje w dużej mierze o powodzeniu cyklu produkcji. Odformowanie rozpoczyna się od rozkręcenia części formy. Po pomyślnym odformowaniu wielkiego „sandwicza” kabiny następuje pracochłonny proces wykończeniowy – np. lakierowanie, klejenie szyb itp.

W przypadku wytwarzania kabiny jednostki kolejowej, proces produkcyjny w zarysach przebiega podobnie, jednakże potężne, rozmiarami często sięgające trzech metrów kabiny wykonuje się jako jedną część, przy użyciu dwu- lub nawet wieloczęściowej formy, kształtującej zarówno jej powierzchnię zewnętrzną, jak i wewnętrzną. Tym samym, opisany wyżej etap 3 ma zdecydowanie odmienny przebieg, niż ma to miejsce w przypadku budowy części kabiny tramwajowej. Przygotowane powierzchnie obu form, po naniesieniu rozdzielacza i warstwy żelkotu, gotowe są do procesu laminowania włókna szklanego. Zewnętrzna powierzchnia kabiny osiąga często grubość rzędu 8 i więcej milimetrów, a równocześnie laminowana, wewnętrzna powierzchnia – około 6 milimetrów. Dalej następuje proces wklejania w formie odpowiednio przygotowanych i dopasowanych wymiarowo kształtek usztywniających – najczęściej z pianki poliuretanowej. Proces formowania odbywa się w formie złożonej nawet z kilku części specjalnie pozycjonowanych i połączonych śrubami, zapewniającymi stabilność gabarytów wypełniającej ją masy, która decyduje w dużej mierze o powodzeniu cyklu produkcji. Odformowanie rozpoczyna się od rozkręcenia części formy. Po pomyślnym odformowaniu wielkiego „sandwicza” kabiny następuje pracochłonny proces wykończeniowy – np. lakierowanie, klejenie szyb itp.

Zadaniem konstruktora jest precyzyjne opisanie powierzchni zewnętrznej w postaci danych CAD, które później posłużą do wykonania narzędzi produkcyjnych. W fazie projektowania należy uwzględnić, szereg indywidualnych założeń konstrukcyjnych, poza jednoznacznie określonymi, wymaganiami formalno-technicznymi – jak np. rozmieszczenie oświetlenia, czy systemu sprzęgającego pojazdy w zespoły. Każdy odbiorca większej partii pojazdów szynowych może określić, gdzie chciałby umieścić np. zewnętrzne tablice informacyjne, wyświetlające numer linii tramwajowej i przystanek docelowy. Jeszcze większa różnorodność może dotyczyć wyposażenia wnętrza kabiny. W przypadku tramwajów, pulpit sterowniczy motorniczego może być zupełnie inaczej wyposażony i obsługiwany dla zakładu transportowego miasta A i miasta B.

Zadaniem konstruktora jest precyzyjne opisanie powierzchni zewnętrznej w postaci danych CAD, które później posłużą do wykonania narzędzi produkcyjnych. W fazie projektowania należy uwzględnić, szereg indywidualnych założeń konstrukcyjnych, poza jednoznacznie określonymi, wymaganiami formalno-technicznymi – jak np. rozmieszczenie oświetlenia, czy systemu sprzęgającego pojazdy w zespoły. Każdy odbiorca większej partii pojazdów szynowych może określić, gdzie chciałby umieścić np. zewnętrzne tablice informacyjne, wyświetlające numer linii tramwajowej i przystanek docelowy. Jeszcze większa różnorodność może dotyczyć wyposażenia wnętrza kabiny. W przypadku tramwajów, pulpit sterowniczy motorniczego może być zupełnie inaczej wyposażony i obsługiwany dla zakładu transportowego miasta A i miasta B.

Konstruktor w procesie projektowania musi nie tylko uwzględniać życzenia odbiorcy, ale też zapewnić właściwy komfort pracy motorniczego, czy też maszynisty. Służy temu analiza ergonomiczna kabiny, przeprowadzana w trakcie projektowania, w oparciu o symulację komputerową w systemie CAD. Wynik jej określa właściwą pozycję kierującego pojazdem względem rozmieszczonych urządzeń sterujących oraz wyznacza prawidłowe pola widoczności z kabiny. Jest oczywiste, że wymagania dotyczące widoczności zewnętrznej są odmienne dla kolei i tramwajów.  Szyby w pojeździe instaluje się poprzez ich wklejanie, podobnie jak to ma miejsce we współczesnych samochodach. Na ostateczny kształt projektu wpływają też wymagania dotyczące zabudowy w kabinie całego szeregu urządzeń funkcjonalnych, np. układu ogrzewania i systemu nawiewów na szyby. Należy też pamiętać o zapewnieniu jak najlepszego dostępu do zespołów sterujących pracą pojazdu w celach serwisowych.

Szyby w pojeździe instaluje się poprzez ich wklejanie, podobnie jak to ma miejsce we współczesnych samochodach. Na ostateczny kształt projektu wpływają też wymagania dotyczące zabudowy w kabinie całego szeregu urządzeń funkcjonalnych, np. układu ogrzewania i systemu nawiewów na szyby. Należy też pamiętać o zapewnieniu jak najlepszego dostępu do zespołów sterujących pracą pojazdu w celach serwisowych. Bardzo korzystna jest modułowa budowa pulpitu sterowniczego, umożliwiająca w razie awarii wymianę całego modułu na sprawny, aby nie wycofywać całego pojazdu z eksploatacji na czas naprawy.

Bardzo korzystna jest modułowa budowa pulpitu sterowniczego, umożliwiająca w razie awarii wymianę całego modułu na sprawny, aby nie wycofywać całego pojazdu z eksploatacji na czas naprawy.

W trakcie wstępnego procesu projektowania i planowania rozmieszczenia podzespołów kabiny należy mieć na uwadze wymagania technologiczne procesu produkcyjnego i uwzględnić przykładowo miejsca podziału formy, czy technologicznie wykonalne kształty części składowych. Jak już wspomniałem wcześniej, kompozytowa kabina pojazdu szynowego zostanie zamontowana na ramie i połączona ze skrajnym profilem szkieletu. Niezmiernie istotnym zagadnieniem, przed którym staje konstruktor jest właściwe zaprojektowanie połączenia kabiny ze szkieletem. Jest ono realizowane za pomocą śrub, jednakże poprzez zastosowanie w połączeniu tulei metalowo-gumowych, można uzyskać odpowiednie jego uelastycznienie, zapobiegające powstawaniu sił niszczących mocowania śrub w kompozytowej kabinie pod wpływem eksploatacyjnych odkształceń sprężystych, występujących w pudle wagonu. Taka technika montażu umożliwia (co jest szczególnie istotne w przypadku tramwajów), w razie poważniejszej kolizji z innym pojazdem, szybką wymianę całej kabiny i sprawne przywrócenie pojazdu do użytku. Dla zapewnienia szczelności połączenia, wypełnia się je najczęściej poliuretanową masą uszczelniającą.

Taka technika montażu umożliwia (co jest szczególnie istotne w przypadku tramwajów), w razie poważniejszej kolizji z innym pojazdem, szybką wymianę całej kabiny i sprawne przywrócenie pojazdu do użytku. Dla zapewnienia szczelności połączenia, wypełnia się je najczęściej poliuretanową masą uszczelniającą.

Projektując kabinę tramwaju należy uwzględnić fakt jego uczestniczenia w intensywnym ruchu miejskim, a co za tym idzie, wynikające z tego, specyficzne zagrożenia.  Niezwykle częstym zdarzeniem w ruchu tramwajów jest niewielka kolizja – dobicie, polegająca na lekkim uderzeniu zespołu w inny, stojący z przodu. Dzieje się to z reguły przy prędkościach w zasadzie nieprzekraczających kilku km/h, ale z racji masy zespołu, energia takiego uderzenia wystarczy, by z łatwością połamać elegancką, kompozytową strukturę kabiny. Z pomocą przychodzi w takich okolicznościach system zderzaków amortyzowanych elastomerem polimerowym, opracowany przez zespół badawczo-rozwojowy firmy KAMAX.

Niezwykle częstym zdarzeniem w ruchu tramwajów jest niewielka kolizja – dobicie, polegająca na lekkim uderzeniu zespołu w inny, stojący z przodu. Dzieje się to z reguły przy prędkościach w zasadzie nieprzekraczających kilku km/h, ale z racji masy zespołu, energia takiego uderzenia wystarczy, by z łatwością połamać elegancką, kompozytową strukturę kabiny. Z pomocą przychodzi w takich okolicznościach system zderzaków amortyzowanych elastomerem polimerowym, opracowany przez zespół badawczo-rozwojowy firmy KAMAX.  Zadaniem konstruktora projektującego nową kabinę jest takie zaprojektowanie obszaru wokół zderzaka, aby jego ewentualne odkształcenie przy kolizji nie przenosiło sił na strukturę kabiny. Naturalnie, w projektowaniu należy uwzględnić, by zderzak został odpowiednio zamontowany do struktury ramy nośnej wagonu. Zderzaki tego typu z powodzeniem znajdują zastosowanie również w niektórych pojazdach na kolei.

Zadaniem konstruktora projektującego nową kabinę jest takie zaprojektowanie obszaru wokół zderzaka, aby jego ewentualne odkształcenie przy kolizji nie przenosiło sił na strukturę kabiny. Naturalnie, w projektowaniu należy uwzględnić, by zderzak został odpowiednio zamontowany do struktury ramy nośnej wagonu. Zderzaki tego typu z powodzeniem znajdują zastosowanie również w niektórych pojazdach na kolei.  Kolejnym zadaniem, tym razem wymagającym od konstruktora szczegółowych analiz kinematycznych jest takie ukształtowanie dolnej osłony kabiny lub sprzęgu, by w razie poważniejszej awarii, wypadku lub wykolejenia wagonu, umożliwić dostęp do, specjalnie w tym celu zaprojektowanych w ramie pojazdu, uchwytów dźwigowych. Dopuszczalny w takim wypadku jest z reguły demontaż całej osłony, co najskuteczniej chroni ją przed ewentualnym uszkodzeniem przy podnoszeniu, przestawianiu lub holowaniu wagonu. Prekursorem zastosowania nowoczesnych technologii przetwórstwa kompozytów w pojazdach szynowych był Zakład Kompozytów BELLA, który w już w latach 1999-2000 zrealizował dla zakładów Alstom-Konstal w Chorzowie projekt unowocześnionej wersji tramwaju 105 N2k-2000, a ostatnio wytwarzając kabiny tramwaju niskopodłogowego 121N dla PESA S.A.

Kolejnym zadaniem, tym razem wymagającym od konstruktora szczegółowych analiz kinematycznych jest takie ukształtowanie dolnej osłony kabiny lub sprzęgu, by w razie poważniejszej awarii, wypadku lub wykolejenia wagonu, umożliwić dostęp do, specjalnie w tym celu zaprojektowanych w ramie pojazdu, uchwytów dźwigowych. Dopuszczalny w takim wypadku jest z reguły demontaż całej osłony, co najskuteczniej chroni ją przed ewentualnym uszkodzeniem przy podnoszeniu, przestawianiu lub holowaniu wagonu. Prekursorem zastosowania nowoczesnych technologii przetwórstwa kompozytów w pojazdach szynowych był Zakład Kompozytów BELLA, który w już w latach 1999-2000 zrealizował dla zakładów Alstom-Konstal w Chorzowie projekt unowocześnionej wersji tramwaju 105 N2k-2000, a ostatnio wytwarzając kabiny tramwaju niskopodłogowego 121N dla PESA S.A.

|

|

|

|

Przykłady stylistyki w projekcie modernizacji tramwaju 105N

Przedstawiona przeze mnie w sposób uproszczony problematyka związana z konstruowaniem nowoczesnej kabiny pojazdu szynowego może z powodzeniem zostać wykorzystana nie tylko w trakcie projektowania i wytwarzania całkowicie nowych pojazdów, ale także w pracach, związanych z generalnym remontem wyeksploatowanych jednostek.

Przykładem może być tutaj projekt modernizacyjny kabiny tramwaju 105N, opracowany przez biuro konstrukcyjne Rücker-Polska przy współudziale Zakładu Kompozytów BELLA,  z myślą o wykorzystaniu go przez zakłady remontowe tabory tramwajowego w całej Polsce.

z myślą o wykorzystaniu go przez zakłady remontowe tabory tramwajowego w całej Polsce.

Spośród zaproponowanego szeregu propozycji stylistycznych, o różnym stopniu zaawansowania technologicznego, do tej pory jedynie wrocławski PROTRAM wykorzystał i rozwinął z powodzeniem ten pomysł.

Powstają też próby uwspółcześnienia estetyki dominujących na podmiejskich liniach Przewozów Regionalnych PKP zespołów EN57, lecz na razie efekty tych starań są jeszcze rzadko widoczne na torach.  Przyszłość na szynach należy do jednostek na wskroś nowoczesnych, ekonomicznych, szybkich i wygodnych, ale z racji relacji ich ceny do możliwości naszej ustawicznie walczącej z realiami ekonomii gospodarki, powinniśmy brać pod uwagę także znacznie tańsze rozwiązania modernizacyjne, które mogą poprawić estetykę i warunki przewozu pasażerów.

Przyszłość na szynach należy do jednostek na wskroś nowoczesnych, ekonomicznych, szybkich i wygodnych, ale z racji relacji ich ceny do możliwości naszej ustawicznie walczącej z realiami ekonomii gospodarki, powinniśmy brać pod uwagę także znacznie tańsze rozwiązania modernizacyjne, które mogą poprawić estetykę i warunki przewozu pasażerów.

Marcin Szcześniak

ilustracje: Rucker Polska, BELLA,

Tramwaje Warszawskie

i z archiwum autora.

artykuł pochodzi z wydania 11 (26) listopad 2009

„W celu inicjacji pracy silnika spalinowego konieczny jest jego rozruch. W sprawnym silniku wystarczy by jeden z tłoków wykonał suw ssania i sprężania do momentu zapłonu, by dalsza praca była podtrzymana samoczynnie. Niekiedy konieczne jest wykonanie kilku cykli pracy zanim nastąpi pełny rozruch silnika. W małych silnikach motocyklowych oraz tych napędzających innego rodzaju sprzęt stosuje się rozruch manualny. Dla większych silników konieczne jest wspomaganie rozruchu. Najczęściej do tego celu stosuje się zasilany z akumulatora silnik elektryczny (rozrusznik), który w czasie rozruchu sprzęgnięty jest z kołem zamachowym silnika. Duże silniki np. okrętowe, uruchamia się doprowadzając przez rozdzielacz i specjalne zawory rozruchowe, sprężone powietrze do cylindrów. Rzadko do uruchamiania stosuje się mniejszy silnik spalinowy.” Tyle Wikipedia.

Jerzy Mydlarz

Silniki spalinowe pojazdów współczesnych są zasadniczo uruchamiane przy pomocy maszyn elektrycznych. Silniki motocyklowe, w szczególności jedno i dwucylindrowe, są uruchamiane elektrycznie, w sposób nieco odmienny od samochodowych. Brak miejsca i ograniczenia masowe powodują, że ani akumulator, ani rozrusznik nie mogą być tak duże jak w samochodzie. W tych warunkach większość silników motocyklowych wykorzystuje tzw. odprężnik dla ułatwienia rozruchu. Funkcja odprężnika polega na otwarciu dodatkowego zaworu, lub nie zamknięciu jednego z zaworów wylotowych. Ma to na celu umożliwienie obracania wałem korbowym ze znacznie mniejszymi oporami. Kiedy silnik osiągnie tą drogą wystarczająco duże obroty następuje zamknięcie zaworu i uruchomienie silnika. Rozwiązań konstrukcyjnych jest wiele. W najprostszych, np. Royal Enfield Delux, odprężnik jest sterowany ręcznie. Instrukcja zaleca stosowanie go dla wspomagania rozruchu przy zimnym silniku. W wielu motocyklach jest on uruchamiany elektromagnetycznie. W niektórych jest uruchamiany automatycznie z wykorzystaniem sprężyny i siły odśrodkowej. Takie rozwiązanie (chronione patentami) preferuje Honda w dużych singlach. Całe urządzenie jest umieszczone w głowicy na wałku rozrządu i powoduje otwieranie prawego zaworu wylotowego poniżej pewnej prędkości obrotowej. Przy wyłączaniu silnika słychać charakterystyczny metaliczny stuk sygnalizujący zadziałanie urządzenia i przygotowanie silnika do kolejnego rozruchu.

Jest też grupa motocykli klasycznych, które nie posiadają wcale rozrusznika elektrycznego tylko tzw. kick starter zwany po polsku „kopką”. Uruchamianie motocykla w taki sposób jest ciągle w bardzo dobrym tonie. Ta czynność staje się jednak kłopotliwa, jeśli trzeba ją powtórzyć zbyt wiele razy. Typową sytuacją jest tzw. zalanie silnika, czyli zjawisko spowodowane nieumiejętnym stosowaniem urządzenia rozruchowego w gaźniku. Jedynym wyjściem z takiej sytuacji jest „przedmuchanie” silnika przez pokręcanie wałem korbowym, przy wyłączonym urządzeniu rozruchowym ”ssaniu” i całkowicie otwartej przepustnicy, w celu usunięcia nadmiaru paliwa.

Dziś widok ten nie jest zbyt częsty, ale dawniej widywało się motocyklistów pchających swoje pojazdy w celach rozruchowych. W takiej sytuacji wszelkie wzniesienia były dużą pomocą w rozruchu: zjazd w dół z wykorzystaniem grawitacji służył do tego najlepiej. Współcześnie w wyścigach zabytkowych motocykli wyścigowych również spotyka się taką technikę rozruchu, gdyż sam rozrusznik elektryczny został wyeliminowany z pojazdu dla zmniejszenia jego masy, albo w dawnej konstrukcji wcale go nie było. Dzisiejsi motocykliści nie pchają już swoich pojazdów, ponieważ powstały przewoźne rolkowe urządzenia rozruchowe zasilane akumulatorami. Takie urządzenie pod nazwą Solo Starter można zakupić w Anglii. Jest ono pokazane na zdjęciu 1.

Współcześnie w wyścigach zabytkowych motocykli wyścigowych również spotyka się taką technikę rozruchu, gdyż sam rozrusznik elektryczny został wyeliminowany z pojazdu dla zmniejszenia jego masy, albo w dawnej konstrukcji wcale go nie było. Dzisiejsi motocykliści nie pchają już swoich pojazdów, ponieważ powstały przewoźne rolkowe urządzenia rozruchowe zasilane akumulatorami. Takie urządzenie pod nazwą Solo Starter można zakupić w Anglii. Jest ono pokazane na zdjęciu 1.

Kilka potyczek z regulacją gaźnika mojego klasycznego motocykla spowodowało, że zacząłem pragnąć takiego urządzenia. Potrzebę tę nasiliły jeszcze moje dwa zabytkowe samochody marki Volkswagen. Ich układ paliwowy jest tak zbudowany, że zbiornik paliwa znajduje się w przedniej części pojazdu, a silnik z tyłu. Po zimowej przerwie eksploatacyjnej, gdy paliwo odparuje z pompy paliwowej i zaworki się zeschną, i tracą szczelność, pierwszy wiosenny rozruch jest wyzwaniem. Kręcenie rozrusznikiem jest wykluczone, bo szkoda rozrusznika i akumulatora. Na całe szczęście oba pojazdy mają korby rozruchowe. Tak więc każdej wiosny mozolnie kręciłem korbą, lecz w miarę upływu lat coraz mniej chętnie i z narastającą irytacją. Po pierwszym rozruchu problem ustępuje i mamy spokój do następnej wiosny. Pomyślałem sobie, że dobrze by było mieć urządzenie rozruchowe do moich pojazdów, by przestać się męczyć. Jak zwykle zadziałała potrzeba, jako matka wynalazków. Dodatkową motywacją, by przejść ze sfery koncepcji do czynów była potrzeba okresowego pokręcania silnika moich czterech zabawowych pojazdów w okresie zimowym. W jednostkach spalinowych jest to zalecane dla przesmarowania wszystkich elementów silnika i ochrony gładzi cylindra przed korozją. Mówiąc krótko, miałem czym kręcić i nie chciałem już tego dłużej robić siłą moich mięśni.

Założenia

Po obejrzeniu kilku podobnych urządzeń w Internecie przystąpiłem do formułowania założeń projektu. Już we wstępnej fazie zrezygnowałem z zasilania akumulatorami, ponieważ urządzenie miało być stosowane tylko w garażu lub przed nim. Tak więc, urządzenie miało spełniać następujące wymagania i być:

- zasilane z sieci, aby nie trzeba było zajmować się kolejnym akumulatorem

- ruchome, przewoźne, bo pojazdów do obsługi jest kilka.

- składane, aby po użyciu nie zajmowało zbyt wiele miejsca.

- z jedną rolką napędzaną, ponieważ pod obciążeniem to ona przenosi większość momentu napędowego

- posiadające regulację umożliwiającą dostosowanie go do rozmiaru koła i mieć wystarczająco szerokie rolki, gdyż każdy z czterech pojazdów ma inną średnicę i szerokość kół

- zabezpieczone (jak każdy rozrusznik) przed uszkodzeniem, po uruchomieniu silnika spalinowego

- estetyczne, żeby można je było bez wstydu pokazać żonie i kolegom

- w całości do zmontowania w moich, czyli przeciętnych, warunkach warsztatowych

Obliczenia

1.Moc silnika rozrusznika

Jak to często bywa, obliczenia wprawiły mnie w zakłopotanie. Opierając się na bogatej bibliotece zawodowej ułożyłem w arkuszu kalkulacyjnym stosowny algorytm, w którym mogłem żonglować parametrami. Moja konfuzja wynikała z dużej rozpiętości uzyskanych wyników. Z obliczeń wynikało, że do rozruchu mojego motocykla klasycznego wystarczy w najlepszym razie silnik elektryczny o mocy 500W, a w najgorszym około 900W. W moim przypadku musiałem jeszcze uwzględnić sprawność przekładni ciernej pomiędzy rolką napędową urządzenia a oponą, sprawność starodawnej skrzynki biegów z wałkiem pośrednim ułożyskowanym na tulejkach z brązu i sprawność przekładni łańcuchowej sprzęgła.

Prosty wzór empiryczny na obliczanie mocy rozruchowego silnika elektrycznego jest następujący (Lit. 1):

Nr = ½Vsc·pt·n

Gdzie:

Nr – to moc silnika rozruchowego w kW

Vsc – to pojemność skokowa uruchamianego silnika w cm3 (dla RE Bullet to 500 cm3)

pt – to tzw. średnie ciśnienie tarcia (jako suma oporów) w kN/m2 ( założono maksymalne teoretyczne 850 kN/m2)

n – to obroty w obr/s (założono 3,4 obr/s tj. około 200 obr/min)

po podstawieniu:

Nr = ½·500·10-6·850·3,7=0,786kW

Po uwzględnieniu sprawności przekładni łańcuchowej, zębatej i ciernej

N = Nr·1/ ηł·1/ ηc·1/ ηz

ηł – sprawność przekładni łańcuchowej przyjęto na poziomie 0,99

ηc – sprawność ciernej przyjęto na poziomie 0,9

ηł – sprawność przekładni zębatej przyjęto na poziomie 0,98

ostatecznie

N = 0,74·1/0.99·1/0,9·1/0.98=0,9kW

Nie dałem temu wiary, ponieważ moc oryginalnego rozrusznika napędzającego silnik jedynie przez dwie przekładnie zębate, z hartownymi zębami, ułożyskowane na łożyskach tocznych wynosi 0,9 kW. Na wszelki wypadek przyjąłem z zapasem 1,1 kW, zakładając współczynnik przeciążenia na poziomie około 1,2. Jak się później okazało, nie był to dobry wybór. Postanowiłem zastosować silnik trójfazowy o obrotach znamionowych 1450 obr/min. Po pierwsze dlatego, że daje on największy moment rozruchowy, ponadto jest tańszy od silników jednofazowych z fazą rozruchową na kondensatorze. Ten wybór ułatwił mi późniejsze przejście na większy silnik, praktycznie odkręciłem jeden silnik i przykręciłem drugi. W obliczeniach nie zajmowałem się samochodami. Znając opór jaki stawiały korby rozruchowe wiedziałem, że cztery mniejsze cylindry po około 300 cm3 każdy, stawiają mniejszy opór niż jeden duży o pojemności 500 cm3.

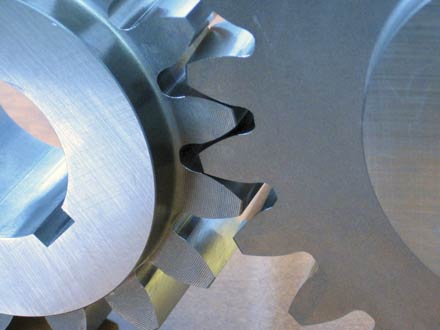

Przekładnia

W miarę pogrążania się w obliczeniach i przemyśliwaniu zadania moja konfuzja rosła. Chcąc dobrać optymalne przełożenie dla czterech pojazdów, racjonalną średnicę rolki napędowej i uzyskać około 200 obr./min., jako obroty rozruchowe silnika, zacząłem się zapętlać. Postanowiłem odwrócić zagadnienie. Urządzenie miało być proste i dlatego przekładnia pomiędzy silnikiem elektrycznym a rolką miała być jednostopniowa. Średnicę rolki założyłem opierając się na obserwacji istniejących konstrukcji i dostępnej rurze stalowej. Liczba zębów zębnika była narzucona tzw. „bendiksem” czyli zespołem sprzęgającym z rozrusznika FSO Poloneza i wynosiła 9. Urządzenie to ma koło zębate i zawiera sprzęgło jednokierunkowe, a zatem rozwiązuje i problem przełożenia, i ochrony silnika elektrycznego przed nadmiernymi obrotami, po uruchomieniu silnika spalinowego pojazdu. Drugą oczywistą zaletą była dostępność i cena. Z tej oryginalnej handlowej części odciąłem na drążarce drutowej część tulei z wielowypustem śrubowym, pozostawiając jedynie potrzebne mi – zębnik i sprzęgło jednokierunkowe. Elementy te zostały osadzone w części zwanej zabierakiem pokazanej na rysunku poniżej (Rys.1). Zabierak został umieszczony wprost na wale silnika. Ponieważ z założenia zębnik miał mieć jednostronne łożyskowanie tylko na wale silnika, a cały zabierak jest dość długi, został on skonstruowany bardzo masywnie, dla zachowania dużej sztywności. Kilkuletnie doświadczenie eksploatacyjne zdaje się potwierdzać poprawność rozwiązania. Drugie koło zębate było ograniczone geometrycznie. Miało być osadzone na osi rolki i nie mogło ocierać o podłoże.

| lepsze jest nawet nieporadne działanie niż uczone spekulacje. Jeśli bowiem w wyniku niezbyt wyrafinowanych działań uzyskamy marny rezultat, to i tak zaczynamy lepiej rozumieć zjawiska i możemy korygować nasze metody. Uprawiając spekulacje, przez cały czas pozostajemy w punkcie wyjścia |

Maksymalna dopuszczalna liczba zębów wynosi 56. Uzyskane przełożenie i = 6,22 jest również poprawne z punktu widzenia teorii przekładni zębatych.

Pomyślałem sobie, że skoro obliczenia zakładały uruchamianie motocykla klasycznego na drugim biegu, a uzyskane przełożenie urządzenia będzie zbyt wolne, to będę uruchamiał silnik na pierwszym biegu (i tak się też stało na pierwszych próbach). Pozostałe pojazdy też mają skrzynki biegów, więc jakoś sobie poradzę.

Uruchamianie motocykla Royal Enfield Bullet na drugim biegu ma swoje uzasadnienie. Po pierwsze sąsiaduje on z położeniem neutralnym. Drugim atutem jest możliwość wykorzystania dodatkowej dźwigni do szybkiego włączania biegu neutralnego ze wszystkich biegów, z wyjątkiem pierwszego. Ludzie oglądający mój motocykl często pytają o przeznaczenie tej tajemniczej dźwigni.

Decyzja

Zmęczony spekulacjami na temat mocy i przełożeń postanowiłem przystąpić do rysowania. Pamiętałem zasady szefa, którego jako jedynego, w mojej długiej drodze zawodowej, bałem się. Było to w jednej amerykańskiej firmie. Szef był ode mnie starszy, mądrzejszy, inteligentniejszy i do tego złośliwy. Dał mi kilka lekcji, które zapamiętałem na całe życie. Gdy pewnego dnia, spytał mnie o stan jednego z wielu projektów, które dla niego realizowałem, zacząłem się wykręcać  tłumacząc, że później zaistnieją warunki, by wykonać zadanie optymalnie. Dość szybko przeciął mój pokrętny wywód powiedzeniem: ”Jerzy, better immediate action than postponed perfection”, co można przetłumaczyć na język polski jako: „lepsze natychmiastowe działanie niż odwlekana doskonałość”. Ja również uważam, że lepsze jest nawet nieporadne działanie niż uczone spekulacje. Jeśli bowiem w wyniku niezbyt wyrafinowanych działań uzyskamy marny rezultat, to i tak zaczynamy lepiej rozumieć zjawiska i możemy korygować nasze metody. Uprawiając spekulacje, przez cały czas pozostajemy w punkcie wyjścia. Postanowiłem, że lepiej będzie zacząć działanie i korygować swoje błędy niż próbować rozwiązać problem zza biurka.

tłumacząc, że później zaistnieją warunki, by wykonać zadanie optymalnie. Dość szybko przeciął mój pokrętny wywód powiedzeniem: ”Jerzy, better immediate action than postponed perfection”, co można przetłumaczyć na język polski jako: „lepsze natychmiastowe działanie niż odwlekana doskonałość”. Ja również uważam, że lepsze jest nawet nieporadne działanie niż uczone spekulacje. Jeśli bowiem w wyniku niezbyt wyrafinowanych działań uzyskamy marny rezultat, to i tak zaczynamy lepiej rozumieć zjawiska i możemy korygować nasze metody. Uprawiając spekulacje, przez cały czas pozostajemy w punkcie wyjścia. Postanowiłem, że lepiej będzie zacząć działanie i korygować swoje błędy niż próbować rozwiązać problem zza biurka.

Ostatecznym zagrożeniem wielu konstrukcji jest to, że cała energia twórcza pójdzie w samą koncepcję.

Dokumentacja

Ponieważ oprócz innych przywar jestem maniakiem legalności oprogramowania, a w tamtym czasie (rok 2005/6) nie miałem w domu nic lepszego, to cała dokumentacja powstała w darmowym programie DesignCAD 2D zakupionym wraz z czasopismem Enter w 1996 roku. Jak się okazuje, nawet taki prosty program umożliwia skonstruowanie przyzwoitego urządzenia, bo przecież to konstruktor stanowi o jakości konstrukcji, a nie narzędzie do rysowania. Przykładowy rysunek elementu napędowego przedstawia rysunek 1, na poprzedniej stronie.

Budowa prototypu

Postanowiłem wykonać ramę urządzenia jako konstrukcję spawaną z blachy stalowej, a wszystkie potrzebne kształtki wypalić laserem. Etap spawania ramy pokazano na fotografiach 2, 3 i 4.

Pokazane na zdjęciu 3 wzmocnienia w postaci dwóch płaskowników i jednej śruby dwustronnej M8 miały za zadanie zmniejszyć deformacje spawalnicze i po zespawaniu całości zostały usunięte.

Zdjęcie 4 pokazuje ramę kompletną.

|

|

|

Pozostałe elementy miały być mocowane śrubami. Pierwsze próby ruchowe i przymiarki do motocykla zostały przeprowadzone wiosną 2006. Jedna z przymiarek jest pokazana na zdjęciach 5, 6, 7 i 8.

Zdjęcie 7 pokazuje istotne szczegóły konstrukcji. Widać na nim otwory umożliwiające zmianę położenia rolki biernej w celu dopasowania jej położenia do średnicy koła pojazdu. Widoczną jest też radełkowana powierzchnia rolki czynnej napędzającej. Rolka bierna jest gładka. Obie rolki są wykonane jako konstrukcja spawana. Powierzchnie toczną wykonano z rury stalowej. Całość ocynkowano elektrolitycznie dla ochrony przed korozją i dla estetyki. Do ramy przykręcone są oprawy łożysk. Są to łożyska kulkowe w wahliwych oprawach, stosowane głównie w maszynach rolniczych. Bardzo dobrze znoszą one odkształcenia konstrukcji. W środkowej wewnętrznej części ramy widoczne są stożki i rolki pozycjonujące. Stożki mają za zadanie wprowadzić koło we właściwe położenie, a rolki – nie dopuszczać do tarcia opony obracającego się koła o ramę urządzenia. Składana rampa najazdowa jest dość długa, dla łatwego wprowadzania pojazdów do urządzenia. W pozycji roboczej rama spoczywa na przyspawanych krótkich nóżkach z pręta stalowego.

|

|

|

|

Po przeprowadzeniu udanych prób rozruchowych, urządzenie zostało wyposażone w osłony, instalację elektryczną i pomalowane. Blacha najazdowa została usztywniona żebrem z płaskownika i ocynkowana ogniowo. Do tego żebra przyspawano hak na przewód elektryczny. Ostateczny kształt pierwszej wersji przedstawiają zdjęcia 9, 10, 11 i 12.

|

|

|

|

Zdjęcia pokazują urządzenie w pozycji roboczej, złożone w pozycji poziomej i złożone w pozycji pionowej. W tej pozycji urządzenie może być przechowywane i jest gotowe do transportu na kółkach, widocznych na zdjęciu.

Zmiany konstrukcji

Po pierwszym okresie eksploatacji doszedłem do wniosku, że mojemu aparatowi brakuje mocy. Dzięki stosowaniu pierwszego biegu w motocyklu mogłem go bez problemów uruchamiać, szczególnie gdy wspomagałem pierwszą fazę rozruchu odprężnikiem. Odnosiłem jednak wrażenie, że silnik elektryczny pracuje cały czas w przeciążeniu.  W tej sytuacji postanowiłem zdecydowanie dodać mocy i podnieść obroty silnika. Jak już wcześniej wspominałem, dokonałem więc wymiany silnika na znacznie mocniejszy, o mocy 3 kW i o obrotach znamionowych 3000 obr/min. Trochę się z tą decyzją ociągałem, ale wołem przeholować niż nadal cierpieć niedostatek. Ostatecznie wyłożyłem kolejne 300 PLN i kupiłem większy silnik. Ponieważ był on od tego samego producenta i z tego samego typoszeregu, wymiana trwała pół godziny. Efekt przeszedł moje oczekiwania. Urządzenie w końcu zaczęło działać tak, jak chciałem, by pracowało od początku. Motocykl zapalał szybciej i lżej na drugim biegu.

W tej sytuacji postanowiłem zdecydowanie dodać mocy i podnieść obroty silnika. Jak już wcześniej wspominałem, dokonałem więc wymiany silnika na znacznie mocniejszy, o mocy 3 kW i o obrotach znamionowych 3000 obr/min. Trochę się z tą decyzją ociągałem, ale wołem przeholować niż nadal cierpieć niedostatek. Ostatecznie wyłożyłem kolejne 300 PLN i kupiłem większy silnik. Ponieważ był on od tego samego producenta i z tego samego typoszeregu, wymiana trwała pół godziny. Efekt przeszedł moje oczekiwania. Urządzenie w końcu zaczęło działać tak, jak chciałem, by pracowało od początku. Motocykl zapalał szybciej i lżej na drugim biegu.

Nowy silnik różni się od poprzedniego jedynie tym, że jest nieco dłuższy.  Urządzenie w ostatecznej postaci pokazano na zdjęciach 13 i 14. Z silnikiem o mocy 3kW ochoczo pokręca on silnikami moich samochodów i motocykli. Jeszcze raz potwierdziło się amerykańskie powiedzonko dotyczące mocy silników: „the bigger the better” czyli im większe, tym lepsze. To stwierdzenie jest dziś niezbyt poprawne politycznie, ale każdy, kto jeździł kiedyś Trabantem lub Maluchem, wie co chcę powiedzieć.

Urządzenie w ostatecznej postaci pokazano na zdjęciach 13 i 14. Z silnikiem o mocy 3kW ochoczo pokręca on silnikami moich samochodów i motocykli. Jeszcze raz potwierdziło się amerykańskie powiedzonko dotyczące mocy silników: „the bigger the better” czyli im większe, tym lepsze. To stwierdzenie jest dziś niezbyt poprawne politycznie, ale każdy, kto jeździł kiedyś Trabantem lub Maluchem, wie co chcę powiedzieć.

Całe urządzenie kosztowało około 2000 PLN nie licząc oczywiście mojej pracy, którą traktuję jako twórczą zabawę i przyjemność. Niestety nie jest to mało, ale prawie wszystkie męskie zabawki mają to do siebie, że są kosztowne lub bardzo kosztowne.

Jerzy Mydlarz

Literatura:

1.Jędrzejowski J.: Obliczanie tłokowego silnika spalinowego. WNT, 1971

2.Niewiarowski K.: Tłokowe silniki spalinowe. WkiŁ, 1983

3.Wajand J.A., Wajand J.T.: Tłokowe silniki spalinowe. WNT, 1993

artykuł pochodzi z wydania 10 (25) październik 2009

Połączenie skurczowe jest bardzo starym rozwiązaniem konstrukcyjnym. Od wielu lat jest z powodzeniem stosowane w wielu dziedzinach techniki. Połączenie to jest zaliczane do kategorii połączeń nierozłącznych. Istotą połączenia jest tzw. wcisk, to znaczy, że np. otwór piasty koła zębatego ma mniejszą średnicę niż wał, na którym koło będzie osadzone.

Jerzy Mydlarz

Montaż takiego połączenia polega na zmianie temperatury jednego lub obu montowanych elementów w celu uzyskania wystarczającego luzu montażowego. Po wyrównaniu się temperatur prawidłowo zaprojektowane połączenie jest uważane za nierozłączne i swoimi właściwościami odpowiada części monolitycznej. Od strony obliczeniowej istnieje podobieństwo obliczania połączeń skurczowych i wtłaczanych. Różnica pomiędzy tymi połączeniami polega na tym, że prawidłowo wykonane połączenie wtłaczane można rozmontować metodą nieniszczącą. Przyczyną braku możliwości rozłączenia połączeń skurczowych są dwa zjawiska. Pierwsze to mikro-zaczepy kształtowe, pomiędzy obu połączonymi częściami.  W połączeniach wtłaczanych zostają one częściowo wyrównane w procesie montażu. Drugim zjawiskiem jest utlenianie powierzchni nie pokrytej olejem, jak ma to miejsce w połączenia wtłaczanych. Warstwa tlenków na powierzchni metalu powstaje już w czasie ogrzewania jednego z elementów. Po zakończeniu montażu proces utleniania przebiega aż do wykorzystania całego tlenu w złączu. Ponieważ objętość tlenków jest większa niż materiału rodzimego, wcisk jest jeszcze większy.

W połączeniach wtłaczanych zostają one częściowo wyrównane w procesie montażu. Drugim zjawiskiem jest utlenianie powierzchni nie pokrytej olejem, jak ma to miejsce w połączenia wtłaczanych. Warstwa tlenków na powierzchni metalu powstaje już w czasie ogrzewania jednego z elementów. Po zakończeniu montażu proces utleniania przebiega aż do wykorzystania całego tlenu w złączu. Ponieważ objętość tlenków jest większa niż materiału rodzimego, wcisk jest jeszcze większy.