Wirtualne prototypowanie

w zmodyfikowanej wersji

Amortyzator samochodowy jest jednym z ważniejszych ogniw systemu bezpieczeństwa aktywnego. Jako jeden z elementów zawieszenia pojazdu dba o to, aby samochód stale „trzymał się” drogi. Innymi słowy od amortyzatora zależy stała przyczepność kół do podłoża, a co za tym idzie bezpieczeństwo i komfort prowadzenia pojazdu. W nowoczesnych samochodach wyposażonych w kolumny McPhersona amortyzator pełni dodatkową funkcję. Do jego zewnętrznej obudowy – rury – przymocowany jest talerz na którym wspiera się sprężyna czyli resor. Na czterech resorach spoczywa cały ciężar pojazdu wraz z kierowcą, pasażerami oraz bagażem. Zadaniem amortyzatora jest już nie tylko tłumienie drgań na nierównościach, ale również zapewnienie całej stabilności konstrukcji. Dlatego też producenci samochodów stawiają amortyzatorom coraz to większe wymagania, nie tylko odnośnie komfortu, ale również bezpieczeństwa.

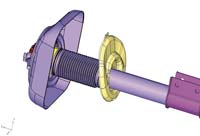

Wspomniany już przeze mnie talerz sprężyny jest w starszych konstrukcjach amortyzatorów łączony z rurą zewnętrzną poprzez proces spawania. Rosnące wymagania odnośnie wytrzymałości i masy amortyzatora sprawiają, że coraz częściej stosowane są cienkościenne rury ze stali stopowej o podwyższonej wytrzymałości. Obecność dodatków stopowych zwiększa tzw. równoważnik węgla, a co za tym idzie pogarsza spawalność. Dodatkowo cienka ścianka rury sprawia, że strefa wpływu ciepła przechodzi na wskroś ścianki i modyfikuje własności materiału. W okolicy spawu materiał traci swoje wysokie własności wytrzymałościowe, staje się kruchy i podatny na pękanie zmęczeniowe. Firmy produkujące amortyzatory zaczęły więc coraz częściej stosować alternatywne sposoby łączenia talerza sprężyny z amortyzatorem. Jednym z nich jest połączenie wciskane. Rura zewnętrzna amortyzatora jest w pewnym miejscu spęczana i wciskany jest na nią talerz sprężyny. Spęczanie rury wykonywane jest w procesie formowania na zimno. Odbywa się więc bez udziału wysokich temperatur towarzyszących spawaniu, nie występuje zatem ryzyko zmiany własności wytrzymałościowych zarówno materiału talerza, jak i rury. Poprzez prawidłowe dobranie średnic talerza sprężyny oraz rury zapewnia się odpowiedni wcisk, który zapobiega obracaniu się talerza sprężyny względem osi amortyzatora. Dodatkowo talerz spoczywa na specjalnych wytłoczeniach w rurze, których odpowiednio dobrany kształt zabezpieczają przed jego zsunięciem się w dół nawet pod wpływem ogromnych sił jakie mogą pojawić się podczas eksploatacji samochodu.

Cała sztuka polega więc na tak umiejętnym zaprojektowaniu połączenia talerza z rurą, aby spełniło ono wysokie wymagania odnoście wytrzymałości i bezpieczeństwa. Dodatkowo należy zaprojektować proces i narzędzia, które umożliwią uformowanie rury i nadanie jej pożądanego kształtu bez jej zniszczenia. Do tego celu bardzo przydatny jest nowy proces wirtualnego prototypowania pozwalający znacznie skrócić czas potrzebny na zaprojektowanie części i jej weryfikację. Składa się on z kilku etapów, które postaram się Państwu przybliżyć.

Tworzymy wirtualne narzędzie

Etap pierwszy polega na stworzeniu wirtualnego modelu narzędzia, które będzie użyte do formowania rury.  W tym celu należy przeprowadzić dwuwymiarową symulację metodą elementów skończonych procesu uzyskiwania kształtu przekroju osiowego oraz poprzecznego rury.

W tym celu należy przeprowadzić dwuwymiarową symulację metodą elementów skończonych procesu uzyskiwania kształtu przekroju osiowego oraz poprzecznego rury.  Kształt osiowy ma ogromny wpływ na zachowanie się całej konstrukcji, jej stateczność i wytrzymałość. Przekrój poprzeczny natomiast należy zoptymalizować pod kątem odkształceń plastycznych pojawiających się w materiale podczas procesu formowania, a co za tym idzie zminimalizować ryzyko pęknięcia – zniszczenia rury.

Kształt osiowy ma ogromny wpływ na zachowanie się całej konstrukcji, jej stateczność i wytrzymałość. Przekrój poprzeczny natomiast należy zoptymalizować pod kątem odkształceń plastycznych pojawiających się w materiale podczas procesu formowania, a co za tym idzie zminimalizować ryzyko pęknięcia – zniszczenia rury.

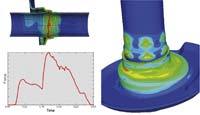

Czas na MES 3D Etap drugi to symulacja MES modelu trójwymiarowego. Pozwala ona na zweryfikowanie wyników optymalizacji osiągniętych w etapie pierwszym, zmierzenie sił, występujących w narzędziu, potrzebnych do uzyskania pożądanego kształtu oraz, na podstawie naprężeń i odkształceń plastycznych, sprawdzenie jakie jest ryzyko zniszczenia rury podczas procesu.

Etap drugi to symulacja MES modelu trójwymiarowego. Pozwala ona na zweryfikowanie wyników optymalizacji osiągniętych w etapie pierwszym, zmierzenie sił, występujących w narzędziu, potrzebnych do uzyskania pożądanego kształtu oraz, na podstawie naprężeń i odkształceń plastycznych, sprawdzenie jakie jest ryzyko zniszczenia rury podczas procesu.

Nowa koncepcja wirtualnego prototypowania części

Strona 2 z 3

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.