Wybór redakcji 2009

W dzisiejszych czasach, w konkurencyjnych zmaganiach przedsiębiorstw, wygra ten, kto będzie tańszy. Pisząc „tani” nie mam jednak na myśli produktu, w którym kosztem funkcjonalności, trwałości lub bezpieczeństwa dokonano pewnych oszczędności aby zagwarantować niższą cenę. Sztuka przetrwania w trudnych warunkach ekonomicznych polega na zaproponowaniu oferty spełniającej wszystkie wymagania jakościowe klienta, ale po cenie niższej, niż oferuje konkurencja. Problem ten dotyczy zwłaszcza branży motoryzacyjnej, która z racji mojego zawodu jest mi szczególnie bliska.

Antoni Skrobol

Firmy samochodowe szukają oszczędności. Skrupulatnie liczą każdą złotówkę, euro czy dolara, które mają wydać. Naciskają na swoich konstruktorów oraz na dostawców i żądają dostarczenia jak najbardziej optymalnych konstrukcji w jak najniższej cenie. Jednocześnie producenci nie chcą narażać się na ryzyko utraty zaufania przez klientów oraz na zwiększone koszty reklamacji spowodowane złym jakościowo produktem. To sprawia, że rośnie dodatkowo presja na dostarczanie rozwiązań jak najlepszych - solidnych.

| Nowoczesne techniki projektowania oraz prototypowania zaczynają odgrywać kluczowe znaczenie – nie ma miejsca ani czasu na pomyłki |

Żądania dotyczące odchudzania konstrukcji przy jednoczesnym zwiększaniu wymagań odnośnie jej wytrzymałości i bezpieczeństwa powodują, że przed producentami stają coraz to nowe wyzwania. Zyskują na znaczeniu wszelkie metody pozwalające zredukować masę produktu poprzez zmniejszenie grubości ścianek blach, rur, zmniejszenie masy odlewów. Materiał – stal, aluminium, tworzywo sztuczne – jest drogi i zredukowanie jego zużycia nawet o kilka procent pozwoli na spore oszczędności, zwłaszcza w przypadku produkcji masowej. Zmniejszanie masy produktu, ilości surowców potrzebnych na jego wyprodukowanie to nie jedyny sposób szukania redukcji kosztów. Należy również ograniczyć wydatki związane z produkcją poprzez eliminowanie zbędnych operacji spawania, obróbki mechanicznej, cieplnej, chemicznej itp. W cenie są rozwiązania, które minimalizują ilość operacji potrzebnych do powstania produktu.

Zmniejszanie masy produktu, ilości surowców potrzebnych na jego wyprodukowanie to nie jedyny sposób szukania redukcji kosztów. Należy również ograniczyć wydatki związane z produkcją poprzez eliminowanie zbędnych operacji spawania, obróbki mechanicznej, cieplnej, chemicznej itp. W cenie są rozwiązania, które minimalizują ilość operacji potrzebnych do powstania produktu.

W cenę produktu, oprócz kosztów jego wytworzenia oraz ceny surowca, wliczone są również wydatki poniesione na jego zaprojektowanie, stworzenie prototypów oraz ich testowanie. Należy więc optymalizować nie tylko konstrukcję oraz proces produkcji, ale również proces projektowania. Trzeba redukować liczbę prototypów oraz skracać czas ich testowania. Problem staje się poważny. Nowoczesne techniki projektowania oraz prototypowania zaczynają odgrywać kluczowe znaczenie – nie ma miejsca ani czasu na pomyłki.

Tradycyjne ujęcie projektowania

Tradycyjny, jeżeli oczywiście można użyć takiego określenia w odniesieniu do nowych technologii, sposób wirtualnego projektowania części został już wielokrotnie opisany na łamach tego pisma. Pozwolę sobie jednak przypomnieć Państwu pokrótce na czym on polega. Otóż konstruktor tworzy w systemie CAD wirtualny, trójwymiarowy model pojedynczej części lub całego gotowego produktu. Tenże wirtualny prototyp trafia w następnym kroku do rąk inżyniera zajmującego się przeprowadzaniem analiz wytrzymałościowych. Na model nakładana jest siatka elementów skończonych i wykonywana jest jego weryfikacja pod kątem wytrzymałości - odkształceń i naprężeń pojawiających się pod wpływem obciążeń zbliżonych do tych, jakie będą działały na rzeczywisty element pracujący w realnym świecie. Jeżeli wyniki tej analizy wypadną pomyślnie wtedy etap projektowania można (w dużym uproszczeniu) uznać za zamknięty. Czasami jednak analiza wytrzymałościowa wskaże konieczność optymalizacji konstrukcji ze względu na, przykładowo, zmniejszenie naprężeń, ograniczenie jej ciężaru lub, co gorsza, wykaże że dana konstrukcja nie jest w stanie spełnić swoich zadań przewidzianych przez konstruktora i wymaganych przez klienta. W takich wypadkach wirtualny prototyp trafia z powrotem do programu CAD, gdzie tworzona jest nowa, zoptymalizowana wersja modelu.

| Firmy produkujące amortyzatory zaczęły coraz częściej stosować alternatywne sposoby łączenia talerza sprężyny z amortyzatorem |

Cały ten łańcuch przepływu informacji, weryfikacji, zmiany i ponownej weryfikacji wydłuża się jeszcze bardziej, gdy o postaci danego elementu musi się dodatkowo wypowiedzieć osoba odpowiedzialna za proces w jakim dana część będzie wytwarzana.

Chciałbym na przykładzie rury zewnętrznej amortyzatora samochodu osobowego przedstawić Państwu zmodyfikowany proces wirtualnego projektowania części, który pozwala przyspieszyć lub zupełnie wyeliminować pewne etapy projektowania.

Wirtualne prototypowanie

w zmodyfikowanej wersji

Amortyzator samochodowy jest jednym z ważniejszych ogniw systemu bezpieczeństwa aktywnego. Jako jeden z elementów zawieszenia pojazdu dba o to, aby samochód stale „trzymał się” drogi. Innymi słowy od amortyzatora zależy stała przyczepność kół do podłoża, a co za tym idzie bezpieczeństwo i komfort prowadzenia pojazdu. W nowoczesnych samochodach wyposażonych w kolumny McPhersona amortyzator pełni dodatkową funkcję. Do jego zewnętrznej obudowy – rury – przymocowany jest talerz na którym wspiera się sprężyna czyli resor. Na czterech resorach spoczywa cały ciężar pojazdu wraz z kierowcą, pasażerami oraz bagażem. Zadaniem amortyzatora jest już nie tylko tłumienie drgań na nierównościach, ale również zapewnienie całej stabilności konstrukcji. Dlatego też producenci samochodów stawiają amortyzatorom coraz to większe wymagania, nie tylko odnośnie komfortu, ale również bezpieczeństwa.

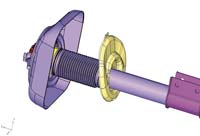

Wspomniany już przeze mnie talerz sprężyny jest w starszych konstrukcjach amortyzatorów łączony z rurą zewnętrzną poprzez proces spawania. Rosnące wymagania odnośnie wytrzymałości i masy amortyzatora sprawiają, że coraz częściej stosowane są cienkościenne rury ze stali stopowej o podwyższonej wytrzymałości. Obecność dodatków stopowych zwiększa tzw. równoważnik węgla, a co za tym idzie pogarsza spawalność. Dodatkowo cienka ścianka rury sprawia, że strefa wpływu ciepła przechodzi na wskroś ścianki i modyfikuje własności materiału. W okolicy spawu materiał traci swoje wysokie własności wytrzymałościowe, staje się kruchy i podatny na pękanie zmęczeniowe. Firmy produkujące amortyzatory zaczęły więc coraz częściej stosować alternatywne sposoby łączenia talerza sprężyny z amortyzatorem. Jednym z nich jest połączenie wciskane. Rura zewnętrzna amortyzatora jest w pewnym miejscu spęczana i wciskany jest na nią talerz sprężyny. Spęczanie rury wykonywane jest w procesie formowania na zimno. Odbywa się więc bez udziału wysokich temperatur towarzyszących spawaniu, nie występuje zatem ryzyko zmiany własności wytrzymałościowych zarówno materiału talerza, jak i rury. Poprzez prawidłowe dobranie średnic talerza sprężyny oraz rury zapewnia się odpowiedni wcisk, który zapobiega obracaniu się talerza sprężyny względem osi amortyzatora. Dodatkowo talerz spoczywa na specjalnych wytłoczeniach w rurze, których odpowiednio dobrany kształt zabezpieczają przed jego zsunięciem się w dół nawet pod wpływem ogromnych sił jakie mogą pojawić się podczas eksploatacji samochodu.

Cała sztuka polega więc na tak umiejętnym zaprojektowaniu połączenia talerza z rurą, aby spełniło ono wysokie wymagania odnoście wytrzymałości i bezpieczeństwa. Dodatkowo należy zaprojektować proces i narzędzia, które umożliwią uformowanie rury i nadanie jej pożądanego kształtu bez jej zniszczenia. Do tego celu bardzo przydatny jest nowy proces wirtualnego prototypowania pozwalający znacznie skrócić czas potrzebny na zaprojektowanie części i jej weryfikację. Składa się on z kilku etapów, które postaram się Państwu przybliżyć.

Tworzymy wirtualne narzędzie

Etap pierwszy polega na stworzeniu wirtualnego modelu narzędzia, które będzie użyte do formowania rury.  W tym celu należy przeprowadzić dwuwymiarową symulację metodą elementów skończonych procesu uzyskiwania kształtu przekroju osiowego oraz poprzecznego rury.

W tym celu należy przeprowadzić dwuwymiarową symulację metodą elementów skończonych procesu uzyskiwania kształtu przekroju osiowego oraz poprzecznego rury.  Kształt osiowy ma ogromny wpływ na zachowanie się całej konstrukcji, jej stateczność i wytrzymałość. Przekrój poprzeczny natomiast należy zoptymalizować pod kątem odkształceń plastycznych pojawiających się w materiale podczas procesu formowania, a co za tym idzie zminimalizować ryzyko pęknięcia – zniszczenia rury.

Kształt osiowy ma ogromny wpływ na zachowanie się całej konstrukcji, jej stateczność i wytrzymałość. Przekrój poprzeczny natomiast należy zoptymalizować pod kątem odkształceń plastycznych pojawiających się w materiale podczas procesu formowania, a co za tym idzie zminimalizować ryzyko pęknięcia – zniszczenia rury.

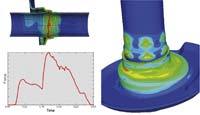

Czas na MES 3D Etap drugi to symulacja MES modelu trójwymiarowego. Pozwala ona na zweryfikowanie wyników optymalizacji osiągniętych w etapie pierwszym, zmierzenie sił, występujących w narzędziu, potrzebnych do uzyskania pożądanego kształtu oraz, na podstawie naprężeń i odkształceń plastycznych, sprawdzenie jakie jest ryzyko zniszczenia rury podczas procesu.

Etap drugi to symulacja MES modelu trójwymiarowego. Pozwala ona na zweryfikowanie wyników optymalizacji osiągniętych w etapie pierwszym, zmierzenie sił, występujących w narzędziu, potrzebnych do uzyskania pożądanego kształtu oraz, na podstawie naprężeń i odkształceń plastycznych, sprawdzenie jakie jest ryzyko zniszczenia rury podczas procesu.

Weryfikacja

Przychodzi zatem pora na etap trzeci – weryfikacja kształtu rury pod kątem wytrzymałości oraz innych specyficznych wymagań klienta. Jednym z tych wymagań jest zapewnienie odpowiedniej wytrzymałości połączenia z rurą. Siła potrzebna do zniszczenia tego połączenia – przepchnięcia talerza sprężyny w dół – nie może być mniejsza niż pewna, dokładnie określona przez producenta samochodu, wartość. W tym celu wykorzystuje się gotowy już trójwymiarowy model rury, uzyskany w etapie poprzednim, i przeprowadza się symulację przeciskania talerza z jednoczesnym pomiarem siły, jaka temu procesowi towarzyszy.

| Jesteśmy w stanie „wyciągnąć” ten model z programu MES i przenieść go do programu CADowskiego jako bryłowy lub powłokowy model 3D |

Jeżeli wszystkie omówione powyżej wirtualne testy wypadną pomyślnie uzyskujemy gotowy, zweryfikowany już trójwymiarowy model zewnętrznej rury amortyzatora po procesie formowania. Jesteśmy w stanie „wyciągnąć” ten model z programu MES i przenieść go do programu CADowskiego jako bryłowy lub powłokowy model 3D. Pozwala nam to zmierzyć i zwymiarować rurę oraz umieścić ją w wirtualnym modelu całego amortyzatora. Jednocześnie jest już gotowy trójwymiarowy model narzędzia (stworzony w etapie drugim). Można go więc przesłać do narzędziowni, gdzie zostanie wykonane narzędzie do formowania rury amortyzatora.

Pozwala nam to zmierzyć i zwymiarować rurę oraz umieścić ją w wirtualnym modelu całego amortyzatora. Jednocześnie jest już gotowy trójwymiarowy model narzędzia (stworzony w etapie drugim). Można go więc przesłać do narzędziowni, gdzie zostanie wykonane narzędzie do formowania rury amortyzatora.  Przed nami ostatni etap – tworzenie prototypu oraz porównanie rzeczywistych części z danymi projektowymi. W przedstawionej powyżej analizie uzyskano satysfakcjonującą zbieżność symulacji procesu z rzeczywistym kształtem rury uzyskanej po formowaniu.

Przed nami ostatni etap – tworzenie prototypu oraz porównanie rzeczywistych części z danymi projektowymi. W przedstawionej powyżej analizie uzyskano satysfakcjonującą zbieżność symulacji procesu z rzeczywistym kształtem rury uzyskanej po formowaniu.

Zaprezentowane przez mnie symulacje nie są łatwe. Uwzględniona jest nieliniowość parametrów materiałowych, występują duże odkształcenia i, co za tym idzie, silne deformacje siatki elementów skończonych. Dodatkowym utrudnieniem jest przeprowadzanie symulacji z uwzględnieniem tarcia pomiędzy współpracującymi częściami.

| Ostatni etap to tworzenie prototypu i porównanie rzeczywistych części z danymi projektowymi. |

Jednak takie podejście warte jest zastosowania ponieważ na jednym stanowisku do przeprowadzania symulacji MES jednocześnie tworzony jest projekt procesu, model narzędzia, model części oraz następuje weryfikacja wytrzymałościowa. Brak konieczności występowania sprzężenia zwrotnego CAD - FEA w sposób istotny redukuje czas, a co za tym idzie zmniejsza koszty procesu projektowania części.

Antoni Skrobol

Autor jest inżynierem ds. badań w gliwickim centrum inżynieryjnym Tenneco Automotive Eastern Europe

artykuł pochodzi z wydania 1/2 (16/17) styczeń - luty 2009

W przypadku Johna F. Kopczynskiego z Buffalo, bo o nim tu mowa, bardziej odpowiedni byłby chyba tytuł “wynalazca-burmistrz-przemysłowiec-filantrop.” Kopczynski zaczynał bowiem swoją karierę jako autor rewelacyjnych innowacji, kontynuował jako sprawny manager, przez cały czas działając aktywnie na rzecz lokalnej społeczności, by w końcu zacząć dzielić się fortuną i doświadczeniem z innymi.

Sławomir Łotysz Urodził się w Buffalo w 1917 roku, w okręgu, który był niemal całkowicie zamieszkany przez polskich emigrantów. Był drugim dzieckiem Franciszka i Klary. Obydwoje rodzice przybyli do Ameryki na początku XX wieku, ojciec z zaboru rosyjskiego, matka z Galicji. Franciszek pracował w przemyśle maszynowym, co niewątpliwie wywarło wpływ na późniejsze zainteresowania jego syna. Na tyle dosłownie, że ojciec nie dopuścił, by Janek marzący w średniej szkole o karierze artystycznej, wybrał właśnie tę drogę. W efekcie młody Kopczynski ukończył college techniczny w Buffalo, a następnie renomowany Rochester Institute of Technology, gdzie w 1939 roku uzyskał tytuł inżyniera mechanika. W następnym roku poślubił Aleksandrę, z domu Piech, która towarzyszyła mu przez kolejnych 65 lat życia, aż do kresu jego dni. W tamtym też roku rzucił się w wir działalności wynalazczej, która bardzo szybko zaczęła przynosić wspaniałe wyniki i dla której poświęcenie nie opuściło go już nigdy.

Urodził się w Buffalo w 1917 roku, w okręgu, który był niemal całkowicie zamieszkany przez polskich emigrantów. Był drugim dzieckiem Franciszka i Klary. Obydwoje rodzice przybyli do Ameryki na początku XX wieku, ojciec z zaboru rosyjskiego, matka z Galicji. Franciszek pracował w przemyśle maszynowym, co niewątpliwie wywarło wpływ na późniejsze zainteresowania jego syna. Na tyle dosłownie, że ojciec nie dopuścił, by Janek marzący w średniej szkole o karierze artystycznej, wybrał właśnie tę drogę. W efekcie młody Kopczynski ukończył college techniczny w Buffalo, a następnie renomowany Rochester Institute of Technology, gdzie w 1939 roku uzyskał tytuł inżyniera mechanika. W następnym roku poślubił Aleksandrę, z domu Piech, która towarzyszyła mu przez kolejnych 65 lat życia, aż do kresu jego dni. W tamtym też roku rzucił się w wir działalności wynalazczej, która bardzo szybko zaczęła przynosić wspaniałe wyniki i dla której poświęcenie nie opuściło go już nigdy.

Początki

Tuż po studiach praktykował w firmie Burke Tool & Die w Buffalo przy wyrobie narzędzi. Później znalazł zatrudnienie w firmie lotniczej Bell Aircraft, gdzie szybko awansował na stanowisko głównego inżyniera działu narzędziowego. W roku 1945, w spółce z Robertem H. Kingiem założył Pivot Punch and Die Corporation, która zajęła się produkcją precyzyjnych części do radarów i sprężarek turbinowych, na użytek amerykańskiej marynarki. Zakłady, mieszczące się przy Old Falls Boulevard w Buffalo, zatrudniały w 1947 roku czterdziestu techników, a w tej liczbie dwunastu Polaków. Przedsięwzięcie, w które obaj wspólnicy zainwestowali po 900 dolarów, już po dwóch latach osiągnęło roczny obrót na poziomie 300,000 dolarów. Tak błyskawiczny rozwój kompania w dużej mierze zawdzięczała właśnie Kopczynskiemu, którego nowatorskie pomysły i udoskonalenia w funkcjonowaniu narzędzi służących do obróbki metalu, doprowadziły do znaczącego usprawniania produkcji. W wieku trzydziestu lat był już właścicielem trzech amerykańskich patentów, a jego sześć kolejnych zgłoszeń czekało na rozpatrzenie. Jego pierwszym przełomowym wynalazkiem był wybijak sprężynowy, opatentowany w 1943 roku. Urządzenie umożliwiało bardziej precyzyjne, a zarazem szybsze wykonywanie otworów w grubych płytach metalowych, niż przy użyciu metod stosowanych dotychczas. Zastosowane w praktyce pozwalało na znaczne skrócenie procesu produkcyjnego i obniżenie kosztów. Przykładowo w zakładach General Electric w Erie, przy produkcji pewnego podzespołu, zaistniała potrzeba masowego wykonania otworów w płycie metalowej o znacznej grubości. Po dwóch latach bezowocnych prób osiągnięcia celu za pomocą dotychczas stosowanych wybijaków, zdecydowano się na wiercenie, co wymagało późniejszego wyrównania ostrych i nieregularnych krawędzi otworów. Wydajność jednego robotnika wykonującego to zadanie wynosiła 5000 elementów w ciągu 40-to godzinnego tygodnia pracy. Gdy zastosowano w tej firmie wynalazek inżyniera Kopczynskiego, podzespoły z wybitymi, niewymagającymi dalszej obróbki otworami, opuszczały linię fabryczną w tempie 2500 na minutę. Nic dziwnego, że zainteresowanie patentem Kopczynskiego było w tamtym okresie ogromne. Firma otrzymywała zamówienia od takich gigantów, jak General Motors, Goodyear, Tire & Chevrolet Co., E.I. DuPont De Nemours & Co., Remington Rand czy General Electric.

Jego pierwszym przełomowym wynalazkiem był wybijak sprężynowy, opatentowany w 1943 roku. Urządzenie umożliwiało bardziej precyzyjne, a zarazem szybsze wykonywanie otworów w grubych płytach metalowych, niż przy użyciu metod stosowanych dotychczas. Zastosowane w praktyce pozwalało na znaczne skrócenie procesu produkcyjnego i obniżenie kosztów. Przykładowo w zakładach General Electric w Erie, przy produkcji pewnego podzespołu, zaistniała potrzeba masowego wykonania otworów w płycie metalowej o znacznej grubości. Po dwóch latach bezowocnych prób osiągnięcia celu za pomocą dotychczas stosowanych wybijaków, zdecydowano się na wiercenie, co wymagało późniejszego wyrównania ostrych i nieregularnych krawędzi otworów. Wydajność jednego robotnika wykonującego to zadanie wynosiła 5000 elementów w ciągu 40-to godzinnego tygodnia pracy. Gdy zastosowano w tej firmie wynalazek inżyniera Kopczynskiego, podzespoły z wybitymi, niewymagającymi dalszej obróbki otworami, opuszczały linię fabryczną w tempie 2500 na minutę. Nic dziwnego, że zainteresowanie patentem Kopczynskiego było w tamtym okresie ogromne. Firma otrzymywała zamówienia od takich gigantów, jak General Motors, Goodyear, Tire & Chevrolet Co., E.I. DuPont De Nemours & Co., Remington Rand czy General Electric.

W 1955 roku, dziesięć lat od założenia firmy, Kopczynski i King rozeszli się. Tuż przed podziałem Pivot Punch and Die Corporation w swoich dwóch oddziałach zatrudniała blisko 300 pracowników. W drugiej połowie lat 50-tych nasz bohater przeniósł się do miasta North Tonawanda, gdzie założył swoją drugą firmę, St. Mary Manufacturing Corporation. Zajmowała się ona podobnym profilem produkcji i była równie innowacyjna co Pivot Punch and Die. Największym osiągnięciem Kopczynskiego z tego okresu był tzw. „spin roll,” czyli składający się z trzech rolek uchwyt mocujący mający zastosowani i dziś, w precyzyjnych obrabiarkach do metalu. Następnie, w 1975 r. Kopczynski założył Ascension Sheet & Metal Fabrication, Inc., a w 2000 połączył ją z St. Mary Manufacturing Corporation powołując w ten sposób Ascension Industries, Inc. działającą do dzisiaj.

W drugiej połowie lat 50-tych nasz bohater przeniósł się do miasta North Tonawanda, gdzie założył swoją drugą firmę, St. Mary Manufacturing Corporation. Zajmowała się ona podobnym profilem produkcji i była równie innowacyjna co Pivot Punch and Die. Największym osiągnięciem Kopczynskiego z tego okresu był tzw. „spin roll,” czyli składający się z trzech rolek uchwyt mocujący mający zastosowani i dziś, w precyzyjnych obrabiarkach do metalu. Następnie, w 1975 r. Kopczynski założył Ascension Sheet & Metal Fabrication, Inc., a w 2000 połączył ją z St. Mary Manufacturing Corporation powołując w ten sposób Ascension Industries, Inc. działającą do dzisiaj.

Owalne koło

Narzędzia do obróbki metalu nie były ani jedynym ani głównym obiektem zainteresowań Johna F. Kopczynskiego. Patent na wybijak sprężynowy nie był też pierwszym, jaki uzyskał. Dwa lata wcześniej, w 1941 roku, uzyskał bowiem patent na system napędowy, który sam określał mianem „kroczących kół”, a który mógł mieć zastosowanie przede wszystkim w pojazdach terenowych.

Zasadniczą ideą jego pomysłu było zastosowanie kół, które w istocie posiadały kształt owalny, zbliżony do eliptycznego. Zgodnie z tym pomysłem, jeden zespół napędowy składał się z pary owalnych kół, których piasty osadzone były na podłużnym ramieniu, w ten sposób, by podłużne promienie ich elips były względem siebie prostopadłe. W efekcie, gdy jedno koło spoczywało na swoim płaskim boku, drugie stykało się z podłożem w tym punkcie swojego obwodu, który był najdalej oddalony od środka elipsy. W trakcie jazdy, ramię osadzone centralnie na osi, wykonywało ruchy wahadłowe.  Oś ta, a zatem i cały pojazd przemieszczały się w efekcie w płaszczyźnie idealnie liniowej. Napęd na oba koła przekazywany był za pośrednictwem łańcuchów. Zdaniem wynalazcy podstawową zaletą takiego rozwiązania było to, że minimalizowało ono ryzyko ugrzęźnięcia pojazdu. Jak przedstawiał to Kopczynski, w trakcie jazdy po śniegu lub błocie „spiczasty koniec wkopuje się weń, podczas gdy płaski, którego zakrzywienie odpowiada promieniowi dużego okrągłego koła, podtrzymuje cały ciężar pojazdu”. Jego zdaniem siła pociągowa takiego zespołu była dwukrotnie większa niż tradycyjnego o tej samej mocy. Pojazd wyposażony w zespół „kół kroczących” miał zapewniać znacznie większą efektywność poruszania się szczególnie po gruncie nieutwardzonym, trudnym do pokonania w tradycyjny sposób, jak piasek, śnieg czy błoto.

Oś ta, a zatem i cały pojazd przemieszczały się w efekcie w płaszczyźnie idealnie liniowej. Napęd na oba koła przekazywany był za pośrednictwem łańcuchów. Zdaniem wynalazcy podstawową zaletą takiego rozwiązania było to, że minimalizowało ono ryzyko ugrzęźnięcia pojazdu. Jak przedstawiał to Kopczynski, w trakcie jazdy po śniegu lub błocie „spiczasty koniec wkopuje się weń, podczas gdy płaski, którego zakrzywienie odpowiada promieniowi dużego okrągłego koła, podtrzymuje cały ciężar pojazdu”. Jego zdaniem siła pociągowa takiego zespołu była dwukrotnie większa niż tradycyjnego o tej samej mocy. Pojazd wyposażony w zespół „kół kroczących” miał zapewniać znacznie większą efektywność poruszania się szczególnie po gruncie nieutwardzonym, trudnym do pokonania w tradycyjny sposób, jak piasek, śnieg czy błoto. Wynalazkiem naszego inżyniera interesowało się ponoć przynajmniej dwanaście wielkich firm samochodowych, choć w wywiadach nie chciał zdradzić jakich. Dalsze testy tego urządzenia zalecał także nie wymieniony z nazwiska inżynier reprezentujący amerykańską armię. Chyba niewiele jednak w tym kierunku się działo, skoro jeszcze w 1953 roku John Kopczynski, głęboko przekonany o zaletach swojego wynalazku, zdecydował się na wystosowanie dość zuchwałego apelu, wzywającego do zainteresowania się jego pomysłem. Na łamach „The Washington Post” opublikował list otwarty, który warto chyba przytoczyć w całości:

Wynalazkiem naszego inżyniera interesowało się ponoć przynajmniej dwanaście wielkich firm samochodowych, choć w wywiadach nie chciał zdradzić jakich. Dalsze testy tego urządzenia zalecał także nie wymieniony z nazwiska inżynier reprezentujący amerykańską armię. Chyba niewiele jednak w tym kierunku się działo, skoro jeszcze w 1953 roku John Kopczynski, głęboko przekonany o zaletach swojego wynalazku, zdecydował się na wystosowanie dość zuchwałego apelu, wzywającego do zainteresowania się jego pomysłem. Na łamach „The Washington Post” opublikował list otwarty, który warto chyba przytoczyć w całości:

"List otwarty do Prezydenta Stanów Zjednoczonych i do członków Kongresu

Terenowe wozy amerykańskiej armii są przestarzałe!

Szanowni Państwo,

Zdajecie sobie sprawę z faktu, iż nasze najnowsze czołgi mają w praktyce niewiele większą siłę pociągową, niż czołgi wynalezione podczas pierwszej wojny światowej. Zdajecie sobie również sprawę z ogromnych strat w ludziach i strat sprzętu wynikających z grzęźnięcia pojazdów wojskowych.

Ten brak postępu i straty były usprawiedliwiane tym, że inżynierowie na całym świecie uznali, że osiągnęli barierę, której nie uda się przekroczyć przez pokolenia.

Ale powinniście również wiedzieć, że ta bariera została przekroczona w waszym własnym kraju już w 1941 roku. Badania prowadzone przez agendy rządowe i prywatne firmy dowiodły, że jest możliwe uzyskanie siły pociągowej dwukrotnie wyższej niż w maszynach stosowanych współcześnie. Ten postęp jest ważny dla transportu wojsk i zaopatrzenia – tak, jak dla lotnictwa ważne było wynalezienie silnika odrzutowego.

Jestem pewien, że świadomie nie poślecie naszej młodzieży do walki przeciw pojazdom, które przewyższają nasze, że nie będziecie nadal inwestować w wojskowe pojazdy terenowe z przestarzałym systemem napędowym.

Z pewnością potrzeba ekonomicznego, efektywnego transportu terenowego warta jest Waszej uwagi. Jeśli nawet straciliśmy już przewagę w tym zakresie, bądźmy przynajmniej przygotowani, by utrzymać naszą pozycję

Wierzę, że zbadacie i wskażecie sposób, by nasz przemysł, szkolnictwo wyższe i nasi inżynierowie zostali poinformowani o tym nowym osiągnięciu w dziedzinie bardziej efektywnego napędu.

Przekażcie im fakty. Jestem pewien, że amerykańska pomysłowość jeszcze raz podejmie wyzwanie, które pomoże wzmocnić nasze przyszłe bezpieczeństwo.

Z wyrazami uszanowania,

John F. Kopczynski"

Prasa lokalna, przede wszystkim „The Buffalo News”, cyklicznie informowała o kolejnych osiągnięciach miejscowego wynalazcy. Informacje o „kroczących kołach” ukazywały się również na łamach pism popularnych, jak „Popular Science”, a także w tak opiniotwórczych, jak „The Time”. W 1989 roku „The Buffalo News” donosiło o siedemdziesiątym patencie przyznanym Kopczynskiemu przez Amerykański Urząd Patentowy. Był to kolejny wariant systemu napędowego przeznaczonego do pojazdów terenowych, oczywiście wykorzystujący owalne koła jego pomysłu. Urządzenie określane mianem „Teeter Track” (w dość dowolnym tłumaczeniu „gąsienica wahadłowa”) stanowiło rozwinięcie pierwotnej idei Kopczynskiego, według której oba eliptyczne koła osadzone były na ramieniu spełniającym rolę wahadła, kompensującego przemieszczenia pionowe osi. Tym razem wynalazca zastosował sześć kół, po trzy z każdej strony zespołu. Koła osadzone były na dwóch ramionach połączonych przegubowo przy kole środkowym. W tym potrójnym układzie, skrajne elipsy były sprzężone tak, że ich podłużne osie przyjmowały położenie prostopadłe do promienia elipsy środkowej. Kolejną ważną zmianą, w stosunku do oryginalnego pomysłu „kroczących kół” z lat 40. i 50., była na rezygnacja z przeniesienia napędu za pomocą łańcucha. W „gąsienicy wahadłowej” wynalazca zastosował przekładnie zębate w zamkniętych skrzyniach, a w nich – eliptyczne zębatki. Dwa połączone przegubowo ramiona, i osadzone na nich trzy eliptyczne koła umożliwiały, zdaniem Kopczynskiego, dostosowanie się jego jednostki napędowej praktycznie do każdych warunków terenowych. Możliwość sterowania stopniem odchylenia obu ramion względem siebie gwarantowała, iż wszystkie trzy koła będą zawsze stykały się z podłożem, niezależnie od jego ukształtowania. W memoriale patentowym wynalazca przedstawił przykładowe konfiguracje, w jakich jego urządzenie mogłoby pracować: z uniesionymi kołami skrajnymi lub środkowymi, co pozwalało na regulację wysokości zawieszenia pojazdu.

Prasa lokalna, przede wszystkim „The Buffalo News”, cyklicznie informowała o kolejnych osiągnięciach miejscowego wynalazcy. Informacje o „kroczących kołach” ukazywały się również na łamach pism popularnych, jak „Popular Science”, a także w tak opiniotwórczych, jak „The Time”. W 1989 roku „The Buffalo News” donosiło o siedemdziesiątym patencie przyznanym Kopczynskiemu przez Amerykański Urząd Patentowy. Był to kolejny wariant systemu napędowego przeznaczonego do pojazdów terenowych, oczywiście wykorzystujący owalne koła jego pomysłu. Urządzenie określane mianem „Teeter Track” (w dość dowolnym tłumaczeniu „gąsienica wahadłowa”) stanowiło rozwinięcie pierwotnej idei Kopczynskiego, według której oba eliptyczne koła osadzone były na ramieniu spełniającym rolę wahadła, kompensującego przemieszczenia pionowe osi. Tym razem wynalazca zastosował sześć kół, po trzy z każdej strony zespołu. Koła osadzone były na dwóch ramionach połączonych przegubowo przy kole środkowym. W tym potrójnym układzie, skrajne elipsy były sprzężone tak, że ich podłużne osie przyjmowały położenie prostopadłe do promienia elipsy środkowej. Kolejną ważną zmianą, w stosunku do oryginalnego pomysłu „kroczących kół” z lat 40. i 50., była na rezygnacja z przeniesienia napędu za pomocą łańcucha. W „gąsienicy wahadłowej” wynalazca zastosował przekładnie zębate w zamkniętych skrzyniach, a w nich – eliptyczne zębatki. Dwa połączone przegubowo ramiona, i osadzone na nich trzy eliptyczne koła umożliwiały, zdaniem Kopczynskiego, dostosowanie się jego jednostki napędowej praktycznie do każdych warunków terenowych. Możliwość sterowania stopniem odchylenia obu ramion względem siebie gwarantowała, iż wszystkie trzy koła będą zawsze stykały się z podłożem, niezależnie od jego ukształtowania. W memoriale patentowym wynalazca przedstawił przykładowe konfiguracje, w jakich jego urządzenie mogłoby pracować: z uniesionymi kołami skrajnymi lub środkowymi, co pozwalało na regulację wysokości zawieszenia pojazdu. Jedną z ostatnich koncepcji wynalazczych Kopczynskiego było zawieszenie typu „trotter” (kłusak), na które uzyskał patent w wieku 84 lat. Dla każdego z kół przewidział on niezależne, sterowane z centralnego komputera układy hydrauliczne. Umożliwiały one pojazdowi poruszanie się w sposób naśladujący nieco koński kłus.

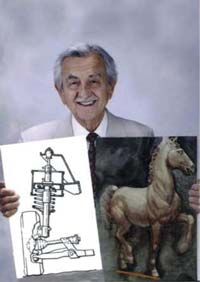

Jedną z ostatnich koncepcji wynalazczych Kopczynskiego było zawieszenie typu „trotter” (kłusak), na które uzyskał patent w wieku 84 lat. Dla każdego z kół przewidział on niezależne, sterowane z centralnego komputera układy hydrauliczne. Umożliwiały one pojazdowi poruszanie się w sposób naśladujący nieco koński kłus.

| Kiedy jest się już na łożu śmierci, u kresu, można być z rodziną i przyjaciółmi, ale tak naprawdę człowiek jest zupełnie sam. Każdy musi sobie wtedy zadać pytanie – czy dałem z siebie więcej niż otrzymałem od życia? Jeśli odpowiesz sobie ‘tak’, to znaczy, że żyłeś dobrym życiem. |

W ciągu ponad czterdziestu lat działalności wynalazczej Kopczynskiego, amerykański Urząd Patentowy przyznał mu blisko osiemdziesiąt patentów. Połowa z nich dotyczyła nowatorskiego zespołu napędowego – „kroczących kół.”

Burmistrz

John F. Kopczynski bardzo aktywnie działał na rzecz lokalnej społeczności zachodniego Nowego Jorku. W latach 1956-59 pełnił funkcję burmistrza miasta North Tonawanda w zachodniej części stanu Nowy Jork. Trzykrotnie był powoływany przez gubernatorów stanu do pełnienia różnych funkcji publicznych, w tym do objęcia stanowiska szefa NFTA (Niagara Frontier Transportation Authority) w 1967 roku. Rok później Izba Handlowa miasta Tonawanda nadała mu tytuł Citizen of the Year. W swoim mieście udzielał się również jako członek Lions Club oraz Lions Club International Foundation. Zajmował również zaszczytne stanowisko członka rady Uniwersytetu w Buffalo.

John Kopczynski i jego Trotter czyli Kłusak [8]

Był również bardzo aktywny na niwie życia religijnego – służył do Mszy Św. w rzymskokatolickim kościele p.w. Św. Krzysztofa, został członkiem Rady Osób Świeckich przy biskupie diecezji w Buffalo, był również Rycerzem Zakonu Rycerskiego Grobu Bożego w Jerozolimie (Equestrian Order of the Holy Sepulcher of Jerusalem). To przywiązanie do wiary, oraz do wartości, które wyznawał, jak praca i ofiarność, tłumaczył wychowaniem wyniesionym z domu. Mówił, że wszystko to zawdzięczał przede wszystkim matce: „bogobojnej, bezinteresownej osobie, która wszystko, co robiła, wykonywała wzorowo”. Nie lubił wypoczynku, a może po prostu nie lubił tracić nań czasu. Gdy pytano go, dlaczego, jak inni, nie wyjeżdża w zimie na Florydę, odpowiadał po prostu: „Nie ma mowy. Wypoczynek nie jest dla mnie”. Swoje wizjonerskie pomysły wynalazcze tłumaczył równie prosto: „Człowiek jedynie odkrywa prawa natury i je wykorzystuje”.

Nie lubił wypoczynku, a może po prostu nie lubił tracić nań czasu. Gdy pytano go, dlaczego, jak inni, nie wyjeżdża w zimie na Florydę, odpowiadał po prostu: „Nie ma mowy. Wypoczynek nie jest dla mnie”. Swoje wizjonerskie pomysły wynalazcze tłumaczył równie prosto: „Człowiek jedynie odkrywa prawa natury i je wykorzystuje”.

Tymi prawdami i wartościami kierował się jako wynalazca, inżynier, biznesmen, lokalny przywódca, ale także jako filantrop. Był jednym z pierwszych i szczodrzejszych dobroczyńców miejscowego muzeum. Powołał też The Kopczynski Family Foundation, której celem jest wspieranie edukacji, dobroczynności i religijności.

W 1999 roku, trzy lata przed śmiercią, John F. Kopczynski udzielił wywiadu, w którym wyłożył całą swoją filozofię: „Kiedy jest się już na łożu śmierci, u kresu, można być z rodziną i przyjaciółmi, ale tak naprawdę człowiek jest zupełnie sam. Każdy musi sobie wtedy zadać pytanie – czy dałem z siebie więcej niż otrzymałem od życia? Jeśli odpowiesz sobie ‘tak’, to znaczy, że żyłeś dobrym życiem.”

Sławomir Łotysz

Literatura:

[1] Wynalazek inż. J. F. Kopczyńskiego wzbudza Sensację w produkcji przemysłowej. „Dziennik dla Wszystkich,” 6.09. 1947.

[2] Flip-Flop. „The Time,” 9.05.1949.

[3] „The Washington Post;” 10.06.1953.

[4] Egg-shaped ‘Walking Wheels’ Conquer Mud. „Popular Science,” 7.1949.

[5] J.F. Kopczynski, Traction device, Patent USA nr 2,256,570, wydany 23.09.1941.

[6] J.F. Kopczynski, All-terrain Vehicle. Patent USA nr 4,817,747 wydany 4.04.1989.

[7] J.F. Kopczynski. Vehicle with vertically movable and vertically pulsating wheels. Patent USA nr 6,279,931, wydany 28.08.2001.

[8] Strona domowa Ascension Ind. http://www.asmfab.com/, dostęp 20.02.2009.

artykuł pochodzi z wydania 3 (18) marzec 2009

Strona 2 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.