Kolejnym krokiem będzie wstawienie nowego układu współrzędnych, z osią Z ustawioną w kierunku otwierania formy, i ustalenia go jako układu bazowego przy eksporcie naszej geometrii. Dzięki temu, po wczytaniu do Moldflow, model już na wstępie będzie odpowiednio spozycjonowany, co ma znacznie np. przy budowie układów chłodzenia za pomocą Wizarda. Z menu Insert/Model Datum wybieramy polecenie Coordinate System (Rys. 7) i bazując na płaszczyznach Top, Front, Right ustawiamy nasz układ, dodatkowo zmieniając jego kierunek w zakładce Orientation (Rys. 8). Tak przygotowaną geometrię importujemy np. jako plik STL, STEP lub IGS, poprzez polecenie File/Save a Copy, pamiętając o wskazaniu układu bazowego (Rys. 9).

Jako wstępne parametry analizy wypełnienia zakładamy m.in.:

- Materiał wtryskiwany: PA6+25GF

- Temperatura stopu: 235 °C

- Temperatura formy: 70 °C

- Ciśnienie wtrysku: 100 MPa

Z uwagi na zróżnicowanie skurczu wzdłużnego i poprzecznego w zastosowanym materiale, punkt wtrysku został umieszczony na krótszej ścianie wyrobu, tak aby płynięcie i orientacja włókna nastąpiła wzdłuż dłuższego boku wypraski. Po przeprowadzonej analizie otrzymaliśmy m.in. następujące wyniki:

|

|

|

|

|

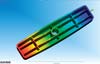

Fill Time – czas wypełnienia (Rys. 10);

Temperature at flow front – temperatura na czole strugi (Rys. 11);

Air Traps – zamknięcia powietrza (Rys. 12);

Weld lines – linie łączenia (Rys. 13);

Confidence of fill – pewność wypełnienia (Rys. 14);

Quality prediction – przewidywalna jakość (Rys. 15);

Preassure at end of fill – ciśnienie na końcu fazy wypełniania (Rys. 16).