Wśród zadań, nad którymi w ostatnim czasie pracowaliśmy w mojej firmie, była gruntowna modernizacja narzędzi zintegrowanych z robotami przemysłowymi, które zostały sprzężone z linią produkcyjną, w pełni zautomatyzowaną. Priorytetem była kompatybilność z istniejącą infrastrukturą, powiększenie precyzji w celu zwiększenia prędkości oraz maksymalna redukcja wagi zestawu, w celu zminimalizowania obciążenia, które generowało przyspieszone zużycie. Jednym z elementów narzędzia, które zostało poddane gruntownej przebudowie był kolektor hydrauliczny, którego optymalizację chciałbym omówić w tym artykule.

Maciej Dobosz

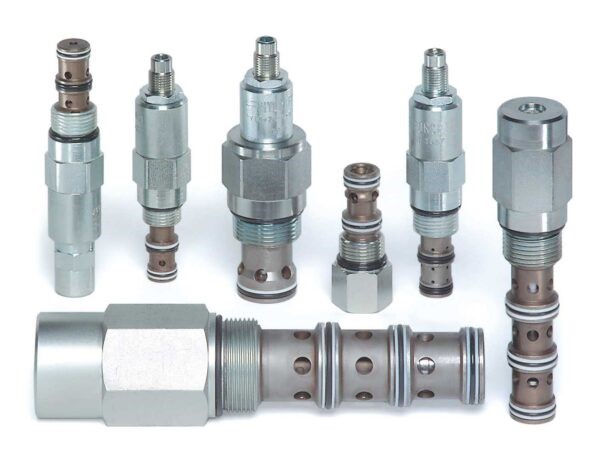

Kolektor hydrauliczny to część instalacji, która reguluje przepływ płynu pomiędzy poszczególnymi elementami układu hydraulicznego. W skład takiego systemu wchodzą: pompy, czujniki ciśnienia, elektrozawory i siłowniki.

Przykładowy prosty kolektor hydrauliczny

Tradycyjne kolektory hydrauliczne wytwarzane są z obrobionych bloków stali lub stopów aluminium. Wykonuje się w nich proste otwory w celu stworzenia kanałów przepływu. Często przejścia wykonywane są przez cały blok kolektora, przez co niezbędne są zaślepki, tak aby odpowiednio kierować przepływem.

Zwykle sposób, w jaki produkowany jest taki element wymusza powstawanie kątowych przejść pomiędzy kanałami, które w większości przypadków powodują znaczne zaburzenia przepływu cieczy lub/i powstawanie stref stagnacji, skutecznie ograniczając przepływ.

Najpopularniejszym materiałem stosowanym do wytwarzania kolektorów hydraulicznych jest stal nierdzewna. Ze względu na wysoką gęstość i twardość jest trudna w obróbce, co znacząco zwiększa koszt produkcji. Komponenty wykonane ze stopów aluminium są znacznie lżejsze i tańsze, między innymi z powodu łatwiejszej obróbki. Niestety, zmniejszona twardość w stosunku do elementów ze stali, skutkuje ich przyspieszonym zużyciem. Tarcie, spowodowane wysokimi zaburzeniami przepływu, skutecznie skraca żywotność części, dodatkowo zanieczyszczając układ.

Do wyprodukowania nowej wersji rozdzielacza zdecydowaliśmy się wykorzystać druk 3D; wybraliśmy technologię SLM (Selective Laser Melting). Proces ten opiera się na nanoszeniu niezwykle cienkich warstw proszku metalu, które następnie są spiekane wiązką lasera. Tym sposobem możliwe jest wytwarzanie modeli o znacznej złożoności geometrycznej, których często nie można wyprodukować przy pomocy żadnej innej dostępnej techniki. Generując zaprojektowane wcześniej odpowiednie połączenia i wsporniki możemy zapewnić produktowi niezbędną sztywność i funkcjonalność. Efektem jest monolityczna konstrukcja.

cały artykuł dostępny jest w wydaniu 3 (126) marzec 2018