Pod koniec ubiegłego roku, dla użytkowników urządzeń dźwignicowych wprowadzono obowiązek przeprowadzenia oceny resursu (po ostatnim badaniu okresowym). Na przygotowanie tej analizy jest czas do następnego badania okresowego, pod rygorem braku zgody na użytkowanie urządzenia.

Dariusz Matuszek

Wytrzymałość zmęczeniowa

Producent urządzeń wykonuje zarówno obliczenia statyczne, jak i dynamiczne. W przypadku urządzeń do podnoszenia należy również wykonać obliczenia zmęczeniowe.

W obecnych czasach możemy podeprzeć się obliczeniami zmęczeniowymi, wykonanymi w stosownych programach komputerowych, jednak problem dotyczy starszych urządzeń, gdzie należy ocenić również aktualny stan techniczny. Wytrzymałość zmęczeniowa to bardzo skomplikowane zagadnienie; tu chciałbym przypomnieć tylko kilka podstawowych informacji.

Wyobraźmy sobie belkę stalową, którą obciążamy statycznie siłą 10 kN, a obok drugą, którą obciążamy mniejszą siłą, ale zmienną, np. od 0 do 8 kN. Okazuje się, że w drugim przypadku, pomimo mniejszej siły obciążającej, w materiale belki z czasem dojdzie do utraty wewnętrznych sił spójności, co przełoży się na obniżenie dopuszczalnej wytrzymałości. W efekcie może dojść do odkształceń plastycznych i pęknięć, pomimo nieprzekroczenia obciążeń obliczeniowych.

Niestety, proces zmęczenia materiału nie jest do końca poznany. W obliczeniach posługujemy się uogólnieniami empirycznymi. Są także różne metody obliczeniowe, uwzględniające różny wpływ współczynników, z których najważniejsze to:

- współczynnik kształtu – występuje w przypadku nagłej zmiany kształtu przedmiotu, np. podcięcia wału,

- współczynnik działania karbu – zależy w dużej mierze od rodzaju materiału; porównujemy dla tego samego materiału próbkę bez karbu i z karbem.

- współczynnik stanu powierzchni – zależy od sposobu obróbki powierzchni i jej chropowatości,

- współczynnik wielkości przedmiotu.

Wyżej wymienione współczynniki dobieramy z tabel i wykresów, które powstały na podstawie badań próbek w laboratoriach. Zwykle obliczane elementy są większe od próbek, co właśnie uwzględnia ten współczynnik.

W obliczeniach należy uwzględnić również charakter obciążeń. Cykle obciążeń mogą być także różne: symetryczne lub niesymetryczne, przy prostych lub złożonych stanach naprężeń.

Dla użytkownika urządzenia dostępna była natomiast informacja o grupie natężenia pracy, która służyła tylko za podstawę do doboru urządzenia. Graniczną liczbą cykli nie przejmowaliśmy się zbytnio, ponieważ nie miały one realnego wpływu na czas użytkowania urządzenia.

Z drugiej jednak strony, urządzenia dźwignicowe są pod stałą opieką techniczną. Wymagają nadzoru konserwatora, który okresowo bada stan techniczny urządzenia. Również sam Urząd Dozoru Technicznego (UDT) kontroluje stan techniczny urządzenia i wydaje decyzję zezwalającą (lub nie) na dalszą eksploatację.

Obecnie przed badaniem UDT będzie trzeba przedstawić analizę wykorzystania resursu urządzenia.

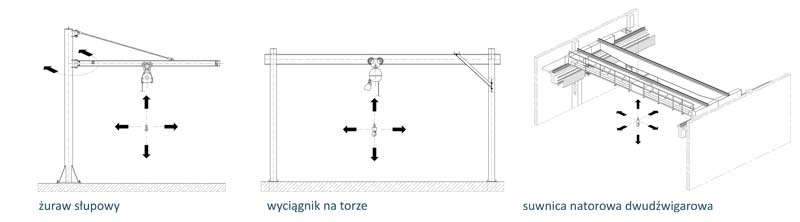

Różne rodzaje urządzeń dźwignicowych z zaznaczonymi ruchami roboczymi

Grupa natężenia pracy

Użytkownik na podstawie zakładanych potrzeb może dobrać urządzenie dźwigowe – czyli oszacować, jaki udźwig maksymalny jest potrzebny i jaki ciężar będzie zwykle podnoszony (np. 50% udźwigu maksymalnego). Duże znaczenie ma również częstotliwość używania urządzenia – ilość cykli pracy.

Tabele doboru są ogólnodostępne, nie będziemy ich tutaj powielali.

Trzeba jednak zaznaczyć, że grupa natężenia pracy (GNP) dotyczy poszczególnych mechanizmów np. w przypadku suwnicy – mechanizmu podnoszenia, jazdy wciągnika, jazdy suwnicy oraz także całego urządzenia, na podstawie GNP poszczególnych mechanizmów.

Do tej pory ilość cykli pracy była jednym z paramentów projektowych (używanym np. w przypadku obliczeń zmęczeniowych) i doboru urządzenia.

Wyznaczenie resursu

Obecnie użytkownicy stoją przed dylematem wyznaczenia zarówno resursu, jak i stopnia jego wykorzystania (wartość resursu). Pomocne mogą być protokoły i arkusze dostępne na stronie UDT – www.udt.gov.pl.

W zależności od wieku urządzenia szacujemy ilość odbytych cykli pracy oraz stopień wykorzystania udźwigu w tych cyklach. Dużo prościej jest, jeżeli urządzenie pracuje w cyklu automatycznym lub ma inne urządzenie dokumentujące rzeczywiste warunki pracy.

Najgorzej jest w przypadku, gdy urządzenie jest stare i nie mamy o nim żadnych informacji historycznych. Należy wtedy zużycie oszacować. Jednak w zależności od stopnia pewności informacji na temat zużycia, wynik trzeba zwiększyć. W najgorszym przypadku, przy braku historii, szacowane zużycie (wartość resursu) zwiększamy o 50%.

Użytkownik jest obecnie zobowiązany również do prowadzenia ewidencji pracy urządzenia tak, aby na bieżąco kontrolować stopień wykorzystania resursu. Może to być dziennik pracy, jak również specjalne urządzenie dokumentujące czas pracy. Dostępność urządzeń jest bardzo szeroka – od najprostszych liczników motogodzin, do specjalnych urządzeń zliczających czas pracy, stopień wykorzystania udźwigu, liczbę cykli.

Wartość resursu 100%

Jeżeli urządzenie lub mechanizm urządzenia osiągnęło wartość resursu 100% należy poddać go badaniu specjalnemu. Badanie takie powinno być określone w instrukcji urządzenia. Niestety, z uwagi na to, że są to nowe wymagania, raczej takich informacji nie będzie. Można zwrócić się do producenta urządzenia, jeśli istnieje, lub zwrócić się do osoby kompetentnej.

Elementy dźwignicy, które podlegają procesom zużycia zmęczeniowego muszą zostać zbadane pod kątem:

- wyposażenia eklektycznego, pneumatycznego, hydraulicznego,

- pomiarów geometrii urządzenia wraz z pomiarami odkształcalności ustroju nośnego, z podaniem metody pomiaru oraz szacowanymi błędami pomiarowymi,

- sprawdzenia stanu połączeń rozłącznych i nierozłącznych,

- wykonania badań nieniszczących np. połączeń nierozłącznych, elementów chwytających,

- weryfikacji stanu przekładni z wykonaniem niezbędnych pomiarów luzów, oceny wałków pod kątem ewentualnych pęknięć zmęczeniowych itp.,

- pomiaru grubości elementów nośnych w miejscach występowania korozji, wraz z oceną jej wpływu na wytrzymałość konstrukcji.

W wyniku badania powstaje protokół, który jest podstawą do przeprowadzenia remontu lub wymiany (w zależności od tego, co będzie bardziej ekonomiczne).

Podsumowanie

Obecnie przy nowych urządzeniach używa się terminu „urządzenia na dziesięć lat” – określamy jak intensywnie będziemy używać urządzenia oraz decydujemy, że za dziesięć lat wymienimy je na nowe. W Polsce bardzo popularny jest handel takimi używanymi urządzeniami (np. wózkami widłowymi). Obawiam się jednak, że choć z jednej strony resurs podniesie bezpieczeństwo, to z drugiej strony znacznie zmniejszy sens kupowania starszych urządzeń, jeśli w niedalekiej przyszłości trzeba będzie się liczyć z kosztownym przeglądem i remontem.

Trzeba także zwrócić uwagę na części zamienne. Czy będzie sens montowania używanych części? Należałoby wtedy udokumentować dokładny stopień ich zużycia. Jeśli go oszacujemy bez dokładnych danych, to trzeba będzie zwiększyć wartość resursu nawet o 50%.

Tego problemu nie ma w przypadku nowych części zamiennych – powinny mieć określony resurs, czy jednak będzie można znaleźć oryginalne części do starszych urządzeń?

Dariusz Matuszek

Literatura:

Wytyczne UDT dotyczące eksploatacji urządzeń transportu bliskiego, wydanie 1, grudzień 2018, dostępne na stronie https://www.udt.gov.pl/wazne/przewodnik-dla-utb

artykuł pochodzi z wydania 1/2 (136/137) styczeń/luty 2019