Minęły trzy lata od publikacji w „Projektowaniu i Konstrukcjach Inżynierskich” dotyczącej konstrukcji mojego silnika dwusuwowego nowej generacji – napędzanego czystym paliwem, bez konieczności mieszania paliwa z olejem. Były to trzy lata pracy wypełnione próbami drastycznego uproszczenia konstrukcji. W konsekwencji doprowadziły one do powstania zupełnie nowego projektu, przy wykorzystaniu koncepcji z lat trzydziestych minionego stulecia.

Jacek Majewski

Sama koncepcja silnika nie jest więc nowością, natomiast nowością jest to, czego poszukiwano od lat: ekologicznie czystego sposobu smarowania takiego właśnie silnika. Niestety, wszystkie proponowane dotąd rozwiązanie miały wady. Jedną z nich jest sposób smarowania tłoka, cylindra i wału korbowego, polegający na stosowaniu ściśle określonych domieszek oleju do paliwa. Przed laty rozwiązanie to objawiało się kłopotami dnia codziennego, związanymi z tankowaniem.

Dodatkowo powodowało konieczność regeneracji szybko zużywających się, niedostatecznie smarowanych części silnika. Drugą wadą jest spore zużycie paliwa, wynikające z ułomnego systemu rozrządu za pomocą poruszającego się tłoka. Trzecią, a właściwie najważniejszą, są ekologiczne zanieczyszczenia w postaci wydostających się z wydechu niespalonych cząstek mieszanki paliwowo-olejowej. Ówcześni posiadacze Syren, Wartburgów czy Trabantów pamiętają zapewne dość wątpliwej czystości stacje benzynowe, wyposażone w blaszane konewki służące do mieszania paliwa z olejem. Konieczność ręcznego mieszania stanowiła nie lada przeszkodę w akceptacji samochodowych silników dwusuwowych. Sytuacji nie poprawiły ani stosowane później specjalne dystrybutory do mieszanki, ani nawet stosowane w niektórych silnikach systemy typu oilmaster, które automatycznie dawkowały olej do benzyny. Te dość mało wyszukane rozwiązania dawały co prawda możliwość użytkowania silników, jednakże krótka żywotność układów korbowo-tłokowych wymuszająca częste i kosztowne naprawy, chmury toksycznych, drażniących gardło spalin i ciągle oklejone olejowym brudem wydechy, dość skutecznie zniechęcały ewentualnych użytkowników. Ponieważ wiadomo było, że silniki dwusuwowe, przynajmniej w teorii, miały mieć lepsze osiągi od ich czterosuwowych odpowiedników, więc pokusa skonstruowania właściwego silnika bez wad była ogromna. Wysiłki konstruktorów miały iść w kierunku zlikwidowania tych uciążliwości. W tamtych czasach nikt nie przejmował się ekologią, więc zagadnienie czystości spalin schowano głęboko do szuflady. Teraz czasy się zmieniły. Dziś ekologia to priorytet. Zaprzestano więc produkcji samochodów z takimi silnikami. Wprowadzono normy czystości spalin na tyle restrykcyjne, że nawet silniki czterosuwowe zaczęły mieć z tym nie lada problem. Ciągle jednak uważam, że przyszłość należy do silników dwusuwowych. Oczywiście pod warunkiem, że będą one spełniały twarde, mocno wyśrubowane normy czystości spalin. Problem w tym, że takiego silnika jak dotąd nie wymyślono. Ponieważ jednak potrzeba jest matką wynalazków, więc wystarczyło tylko zabrać się do roboty. Z pomocą przyszła tu wspomniana, znana od lat koncepcja silnika dwusuwowego, wystarczyło tylko wyposażyć go w ekologiczny sposób smarowania. No tak, łatwo powiedzieć. Przecież od stulecia szukano takiego rozwiązania i wylano na ten cel rzeki pieniędzy. Okazało się jednak, że rozwiązanie takie istnieje, a na dodatek jest banalnie proste.

Niestety, nie jesteśmy geniuszami i aby dojść do tego rozwiązania, trzeba było przebrnąć przez lata analiz i przeróżnych koncepcji. Na koniec, po raz kolejny okazało się, że najciemniej jest… pod latarnią.

Schemat silnika: 1 – kanał dolotowy, 2 – komora spalania, 3 – komora wstępnego sprężania, 4 – komora korbowa, 5 – zawór ssący, 6 – zawór pośredni.

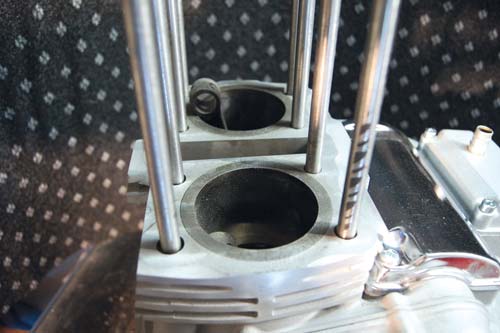

Nowe rozwiązanie to po prostu nowatorska konstrukcja tłoka, pierścieni i sposobu smarowania. Sam silnik natomiast jest bardzo prosty. Ma komorę korbową z tradycyjną pompą olejową. Wał korbowy, korbowody, sworznie, prowadnice zaworów etc. smarowane są jak w silniku czterosuwowym. Ma minimum dwa cylindry. Każdy z cylindrów składa się z dwóch, różniących się średnicami części. Pasujące do nich tłoki mają również po dwie średnice i swoim wyglądem nieco przypominają kapelusze o pogrubionych rondach. Mniejsza średnica cylindra pełni rolę komory spalania, a większa – komory wstępnego sprężania.

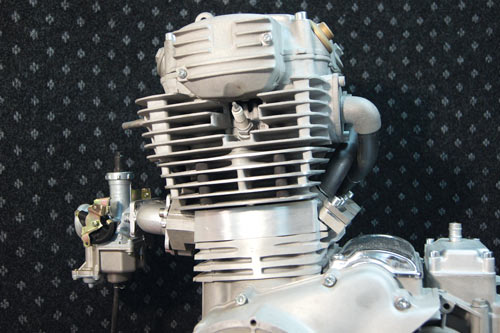

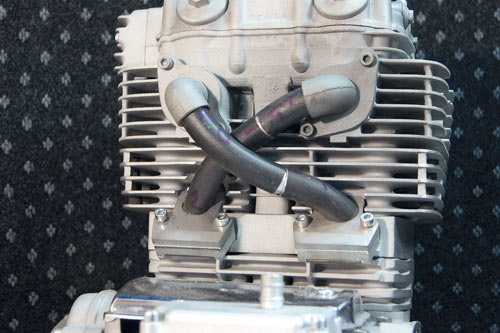

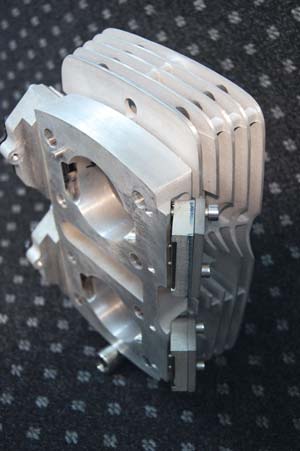

Prototyp wykonany z dwóch silników Yamaha. Ze względu na koszty wtrysk paliwa zastąpiono gaźnikiem. Korpus, wał korbowy i dolne cylindry pochodzą z modelu XS400, natomiast górne wraz z głowicą, z modelu XS250. Między cylindrami znajduje się łącznik z zaworami, kolektorem i gaźnikiem.

W odróżnieniu od tradycyjnego silnika dwusuwowego komora wstępnego sprężania nie znajduje się pod tłokiem i nie ma fizycznego kontaktu z komorą korbową, lecz usytuowana jest nad szerszą częścią tłoka. Jest to niesmarowana, wolna od oleju przestrzeń o zmiennej objętości, przez którą przemieszcza się ładunek czystego powietrza. Ma typowy dla dwusuwu, sterowany podciśnieniem membranowy zawór ssący. Komora wstępnego sprężania pierwszego cylindra połączona jest poprzez kanał dolotowy z komorą spalania drugiego cylindra, a komora wstępnego sprężania drugiego cylindra z komorą spalania pierwszego.

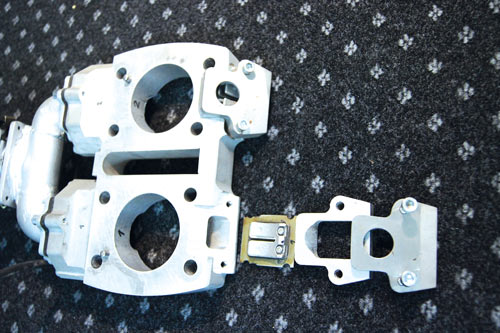

Łącznik z rozłożonym zaworem pośrednim

Dodatkowo, między komorą i kanałem dolotowym zastosowano zawór pośredni. Podobnie jak w silniku czterosuwowym, głowice obu cylindrów mają minimum po dwa zawory. Dolotowy, który w silniku czterosuwowym nazywany jest ssącym, oraz wydechowy. Zasada pracy silnika jest tak prosta, jak sam silnik. Poruszający się w dół tłok pierwszego cylindra poprzez zawór ssący zasysa powietrze do komory wstępnego sprężania. Powietrze to gromadzi się nad szerszą częścią tłoka. Kiedy tłok dokonuje zwrotu, różnica ciśnień automatycznie zamyka zawór ssący, a nad tłokiem zaczyna rosnąć ciśnienie. To powoduje otwarcie zaworu pośredniego, co pozwala na przemieszczanie ładunku powietrza z komory wstępnego sprężania do kanału dolotowego.

Widok tylnej strony silnika z zewnętrznymi kanałami dolotowymi

Na skutek dalszego ruchu tłoka pierwszego cylindra w górę przepompowywane powietrze nadal wypełnia kanał dolotowy, który zaczyna pełnić rolę tymczasowego rezerwuaru sprężonego powietrza. Kiedy tłok pierwszego cylindra osiąga GMP, nadciśnienie w kanale dolotowym natychmiast zamyka zawór pośredni, zatrzymując cały ładunek sprężonego powietrza w rezerwuarze. Tak sprężone powietrze nie ma możliwości powrotu, ponieważ nie pozwala na to zamknięty zawór pośredni. Nie może też dostać się do komory spalania drugiego cylindra, ponieważ jego zawór dolotowy w tym momencie pozostaje zamknięty.

Fazy pracy dwusuwowego, widlastego silnika spalinowego

Kiedy pierwszy tłok porusza się w górę, drugi tłok porusza się w dół. Kiedy zbliża się on do DMP, zawór wydechowy drugiego cylindra jest otwarty. Spaliny z poprzedniego cyklu opuszczają komorę spalania. Kiedy kończy się faza wydechu, otwiera się zawór dolotowy.

Dolne cylindry silnika po zdemontowaniu łącznika

Widok łącznika wraz z górnymi cylindrami, zaworami ssącymi i pośrednimi, oraz gaźnikiem

Górne cylindry z głowicą, gaźnikiem i zaworami ssącymi

Podobnie jak w silniku czterosuwowym jest to moment, kiedy otwarte są oba zawory. Znajdujące się w kanale dolotowym sprężone powietrze natychmiast przemieszcza się do komory spalania, powodując wypychanie resztek spalin i wentylując komorę spalania czystym powietrzem. Kiedy zamyka się zawór wydechowy, a rozpędzony strumień powietrza nadal doładowuje komorę spalania, następuje wtrysk paliwa.

Paliwo zabierane jest przez rozpędzone cząsteczki strumienia powietrza i mieszając się z nim wypełnia komorę spalania nowym ładunkiem mieszanki paliwowo-powietrznej. Wtrysk kończy się tuż przed ustaniem przepływu i zamknięciem zaworu dolotowego. W ten sposób cały ładunek paliwowo-powietrzny, bez żadnych strat, zostaje uwięziony w komorze spalania. Ten sam scenariusz powtarzany jest na przemian przez każdy z cylindrów.

Górne cylindry z łącznikiem i gaźnikiem

Istotą patentów nie jest konstrukcja silnika lecz konstrukcja tłoka wraz z pierścieniami i wyżej opisaną konstrukcją systemu dolotowego z zaworem pośrednim. Każdy z tłoków składa się z trzech stref. Strefa górna, smarowana (o mniejszej średnicy), środkowa, sucha strefa – całkowicie pozbawiona smarowania, oraz smarowana strefa dolna (o większej średnicy). Obie smarowane strefy mają pierścienie tłokowe. Środkowa niesmarowana część nie ma pierścieni i aby nie powodować niepotrzebnego suchego tarcia ma nieco mniejszą średnicę od średnicy cylindra, w którym się porusza. Górna strefa ma dwa zestawy pierścieni, w skład których wchodzą pierścienie zgarniające i uszczelniające. Zestawy te ustawione są przeciwsobnie względem siebie. Pierścienie zgarniające wewnątrz, a pierścienie uszczelniające na obu obrzeżach. Pomiędzy zestawami znajduje się element smarujący w postaci pierścienia lub otworów. Olej dostaje się tam kanałami z pompy olejowej, lub bezpośrednio z komory korbowej, i smaruje oba zestawy pierścieni od środka w obu zewnętrznych kierunkach.

Łącznik z odsuniętym kolektorem ssącym, z widokiem obu zaworów ssących

Olej nie jest w stanie wydostać się poza pierścienie zgarniajace, a jego nadmiar, przez otwory w tłoku zwracany jest do komory korbowej. Oznacza to, że górna część tłoka jest dobrze smarowana, ale olej z tej strefy nie przenika ani do komory spalania, ani do niesmarowanej, środkowej części tłoka. Dolna strefa, o większej średnicy, ma jeden zestaw pierścieni, umieszczonych tak, jak w silniku czterosuwowym. Rozbryzgowe smarowanie w tym przypadku działa więc podobnie. Takie usytuowanie pierścieni tłokowych dolnej części tłoka również zapewnia brak dostępu oleju do środkowej, niesmarowanej części tłoka.

Tłok silnika i sposób jego smarowania:

1, 3 – strefy smarowane olejem, 2 – strefa niesmarowana,

4,6 – pierścienie zgarniające, 5,7 – pierścienie uszczelniające,

8 – kanał doprowadzający olej, 9 – element smarujący, 10 – zaślepka sworznia, sworzeń tłokowy.

Dzięki tym dwóm rozwiązaniom prosta modyfikacja znanego od lat silnika może okazać się interesującą propozycją nie tylko dla motoryzacji. Wiadomo jest, że silnik dwusuwowy o podobnych parametrach pojemności, obrotów czy stopnia sprężania, w porównaniu do silnika czterosuwowego, powinien osiągać dwa razy większą moc i moment obrotowy, i mieć dwukrotnie wyższą sprawność. Dzieje się to za przyczyną dwukrotnie większej ilości suwów pracy w jednostce czasu oraz zmniejszonego tarcia, na skutek pozbycia się dwóch niepotrzebnych suwów. Wtrysk paliwa przy zamkniętym zaworze wydechowym powoduje zmniejszenie zużycia paliwa, ponieważ cały ładunek paliwa, bez niepotrzebnych strat, pozostaje w cylindrze. Wentylacja komory spalania czystym powietrzem powoduje brak skażenia spalin resztkami niespalonego paliwa.

Łącznik wraz z zaworami i cylindrami górnymi

Tak więc tego typu dwusuwowy silnik może okazać się ekologicznie czystszym od współczesnych silników czterosuwowych. Silnik ten ma jeszcze jedną pozytywną cechę: możliwość zastosowania bezkosztowego doładowania. Dzisiejsze silniki doładowuje się przy pomocy kompresora lub turbosprężarki. Jest to droga i kłopotliwa forma zwiększania mocy silnika. W omawianym dwusuwowym silniku efekt doładowania można osiągnąć już przez samo zwiększenie średnicy dolnej części tłoka.

Ogólny widok prototypu

Efekt doładowania rozpoczyna się od zwiększenia ilorazu obu średnic powyżej współczynnika 1,4. Takie rozwiązanie nie tylko nic nie kosztuje, ale pozbawione jest wad tradycyjnych turbosprężarek. Nie potrzebuje czasu do rozpędzenia turbiny. Doładowanie następuje już przy wolnych obrotach, co zwiększa moment obrotowy w zakresie niskich obrotów. Nie wymaga intercoolera, napędu, ani dodatkowego smarowania. Przed wyłączeniem silnika nie wymaga też zwłoki dla „uspokojenia” obrotów turbiny. Doładowanie jest bezobsługowe, bezawaryjne i nie wymaga żadnego serwisowania.

Obecnie jestem na etapie budowy prototypu i procedur związanych z patentowaniem. Jeden patent został już przyznany, a drugi – zgłoszony również w Niemczech – jest jeszcze w trakcie procedowania.

inż. Jacek Majewski

artykuł pochodzi z wydania 12 (147) grudzień 2019