Od kilku dekad stopniowo zwiększa się zakres zastosowania struktur kompozytowych w różnych obszarach produkcji przemysłowej. Kompozyty, charakteryzujące się wysoką sztywnością i wytrzymałością mechaniczną przy stosunkowo niewielkiej masie, stały się bardzo istotnym elementem konstrukcji lotniczych i samochodowych. Szczególnie w lotnictwie, ciągły rozwój technologii kompozytowych wiąże się ze stopniowym wzrostem udziału elementów wykonanych z kompozytów w całokształcie konstrukcji statków powietrznych.

Jacek Zbierski

Obecnie z materiałów kompozytowych wzmocnionych włóknami wykonywane są nie tylko pojedyncze elementy ale także wielkogabarytowe struktury konstrukcyjne samolotów, takie jak kadłub (Boeing 787) czy skrzydła (Boeing 777X). Z powodu dużych kosztów (dedykowane linie produkcyjne) i wymagań technologicznych (autoklawy), wielu producentów takich podzespołów lotniczych decyduje się na odejście od metod produkcyjnych opartych o prefabrykowane materiały kompozytowe, czyli prepregi.

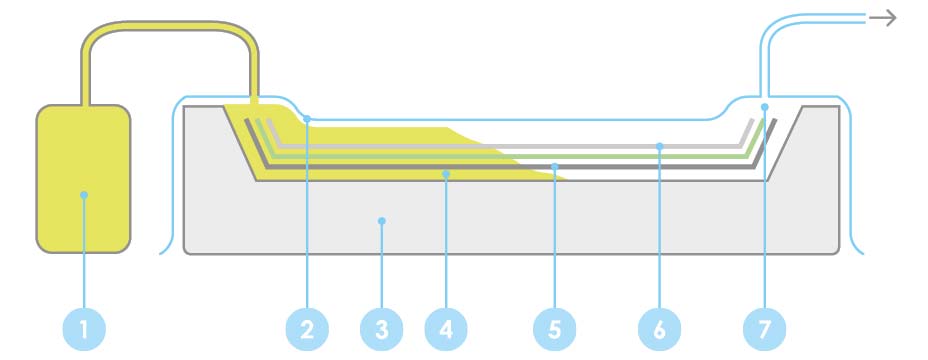

Alternatywnym rozwiązaniem są technologie wykorzystujące suche zbrojenie, układane w formie, a następnie zespalane żywicą. Możemy wyróżnić tu technologię RTM (Resin Transfer Moulding), w której stosuje się dwukomponentowe, zamykane formy, oraz technologie LRI (Liquid Resin Infusion) i VARI (Vacuum Assisted Resin Infusion), z zastosowaniem worka próżniowego do rozprowadzenia żywicy po wstępnie uformowanym na sucho zbrojeniu w otwartej formie. Z powodu relatywnie niskich kosztów i dobrych właściwości otrzymywanych struktur, z zawartością włókien sięgającą 60%, to właśnie technologia infuzji jest wykorzystywana do produkcji wielkogabarytowych struktur kompozytowych w przemyśle lotniczym.

Schemat procesu infuzji: 1. pompa żywicy; 2. worek próżniowy; 3. forma; 4. przepływ żywicy; 5. zbrojenie; 6. tkanina delaminacyjna; 7. pompa próżniowa. fot. BFG International

Jednak ze względu na wysokie wymagania obowiązujące w lotnictwie, szczególnie w przypadku komponentów o dużych rozmiarach, wymaga ona dedykowanych procedur kontrolnych. Z przyczyn ekonomicznych i technologicznych, powinny to być badania nieniszczące, a jednocześnie umożliwiające wykrycie podstawowych defektów struktur kompozytowych, takich jak pory, zanieczyszczenia i rozwarstwienia. Przy czym, w celu optymalizacji parametrów procesu produkcji materiałów kompozytowych i zapobiegania powstawaniu defektów, potrzebna jest możliwość monitorowania przebiegu infuzji i utwardzania żywicy w tzw. czasie rzeczywistym. Z całego szeregu rozwiązań w zakresie badań NDT i technik diagnostycznych tylko niektóre pozwalają nie tylko na wykrycie defektów, ale także na obserwację ich powstawania.

Rekordowej wielkości (42 m) kompozytowy kadłub jachtu przygotowany do infuzji.

Fot. Horizon Yachts

Podstawowym narzędziem monitorowania procesu infuzji są systemy wizyjne, umożliwiające prześledzenie rozprowadzenia żywicy po powierzchni preformy. Jednak duża część zjawisk, prowadząca do powstawania defektów struktur kompozytowych zachodzi nie na powierzchni lecz pod nią. Dla pełnego zrozumienia tych zjawisk potrzebna jest możliwość prześledzenia przemieszczania się czoła żywicy, zarówno horyzontalnie na wierzchu elementu, jak i w głębi jego struktury. Monitorowanie (w czasie rzeczywistym) propagacji żywicy w zbrojeniu pozwala, dzięki odpowiedniemu dostrojeniu parametrów procesowych, takich jak temperatura i ciśnienie instalacji, czy przepływ żywicy przez zawory, zapobiec niepożądanym rozbieżnościom, między rozprowadzeniem żywicy po powierzchni elementu a jej przenikaniem w głąb jego struktury, które w związku z lepkością żywicy mogą doprowadzić do niepełnej impregnacji i rozwarstwienia struktury.

Metody nieinwazyjne

W wielu przypadkach, np. przy produkcji komponentów cienkościennych, preferowane są techniki pozwalające na prowadzenie monitoringu procesu infuzji z zewnątrz. Wśród nich możemy wyróżnić m.in. metodę ultradźwiękową, typu Pulse-Echo, w ramach której przetworniki ultradźwiękowe, działające w roli zarówno nadajnika, jak i odbiornika, umieszczane są po zewnętrznej stronie formy, skąd sygnał przenika przez ścianę formy i przedostaje się do preformowanych włókien. Analiza i interpretacja prędkości i amplitudy odbitego sygnału pozwala m.in. określić moment, w którym czoło żywicy w danym miejscu osiąga dno formy.

Inną metodą pozwalającą na badanie przebiegu procesu infuzji w czasie rzeczywistym jest technika termografii Lock-In, wykorzystująca kamerę termowizyjną do analizy rozkładu temperatury wywołanego na powierzchni elementu przez modulowane sinusoidalnie naświetlenie. Przepływ ciepła do wnętrza struktury ma postać tłumionej fali termicznej, która odbija się od barier cieplnych i interferuje z falami na powierzchni. Analiza tych procesów pozwala na przeliczenie zmian amplitudy i fazy fal termicznych, co w konsekwencji pozwala na identyfikację zakłóceń, wywołanych przez defekty w strukturze elementu.

Metody inwazyjne

Z kolei wśród metod, które są związane z ingerencją w strukturę elementów kompozytu, możemy wyróżnić szereg technik diagnostycznych, opartych na integracji układu czujników wewnątrz formy. Przykładowo, w ramach elektrycznej reflektometrii TDR (electric Time-Domain Reflectometry), w strukturze kompozytu umieszczany jest przewód transmisyjny, złożony z pary przewodników elektrycznych, przez który przepływa impuls elektromagnetyczny o wysokiej częstotliwości. Pomiar następuje na całej długości przewodu, umożliwiając odczyt danych z wielu miejsc elementu. Dynamiczne zmiany w strukturze materiału, związane z przemieszczaniem się frontu przepływu żywicy, wykrywane są poprzez zakłócenia pola, skutkujące zniekształceniem sygnału powrotnego impulsu. Front przepływu żywicy i proces jej utwardzania jest identyfikowany przez różnice w impedancji, wynikające ze zmian w przenikalności dielektrycznej otoczenia przewodu.

Na podobnej zasadzie działa technika reflektometrii światłowodowej OFR (Optical Fiber Reflectometry), w której wykorzystuje się powlekane włókna światłowodowe, wplecione w zbrojenie kompozytu. Przerwy w powłoce światłowodu tworzą interfejs materiał-włókno, w którym następuje odbicie sygnału, zależne od współczynnika odbicia ośrodka. Badanie sygnału powrotnego umożliwia identyfikację czoła przepływu żywicy, jak również statusu jej utrwalenia, przez odniesienie współczynnika załamania światła do gęstości materiału. Z kolei w ramach interferometrii światłowodowej OFI (Optical Fiber Interferometry) badany jest wpływ obciążeń mechanicznych, powodowanych utwardzeniem żywicy, na transmitowany sygnał świetlny.

Inne podejście zakłada umieszczenie tensometrów oporowych i/lub termopar – ogniw termolelektrycznych na różnych głębokościach i w różnych punktach elementu kompozytowego. Dostarczane przez układ tensometrów/termopar informacje o zmianach ciśnienia i temperatury w strukturze kompozytu umożliwiają dokładne prześledzenie rozchodzenia się żywicy wewnątrz preformowanego wyrobu.

Podsumowanie

Precyzyjny monitoring infuzji żywicy przy produkcji struktur kompozytowych wymaga wniknięcia w głąb preformowanego wyrobu w celu identyfikacji czoła przepływu żywicy w ujęciu trójwymiarowym. Dobór odpowiednich technik pomiarowych zależy od uwarunkowań technologicznych, takich jak kształt i gabaryty struktur kompozytowych, a także grubości ich powierzchni. Kontrola przebiegu procesu w czasie rzeczywistym umożliwia identyfikację newralgicznych punktów struktury i – jeśli potrzeba – dopasowanie parametrów infuzji, takich jak ciśnienie, przepływ i temperatura, w sposób pozwalający zapobiec powstawaniu defektów, również tych niewidocznych na powierzchni wyrobu.

Perspektywy na przyszłość

Główny mankament inwazyjnych technik pomiarowych wiąże się z koniecznością implementacji aparatury pomiarowej wewnątrz wyrobu. Taka aparatura, choć raczej niewielka (niektóre z sensorów nie mają nawet milimetra grubości), może stanowić ryzyko dla trwałości całej struktury kompozytu. Podział tego typu metod na dwie kategorie, tj. techniki elektryczne i techniki optyczne, sam zdaje się proponować odpowiednie rozwiązanie, związane z wykorzystaniem włókien węglowych jako elektrod w sensorach elektrycznych, a włókien szklanych jako sensorów optycznych. Badania w tym zakresie potwierdzają skuteczność takich konfiguracji w wykrywaniu defektów w gotowych laminatach. Więcej pracy natomiast wymaga wdrożenie technik samo-diagnostycznych, jako narzędzi do monitorowania procesu wytwarzania kompozytów w czasie rzeczywistym. Pomyślnie zakończone badania w tym zakresie mogą spowodować powstanie nowej generacji „inteligentnych” materiałów kompozytowych.

Jacek Zbierski

Bibliografia:

[1] Hegedus G. et al., Self-Sensing Polymer Composite: White-Light-Illuminated Reinforcing Fibreglass Bundle for Deformation Monitoring, Sensors, vol. 19, no. 7 (2019), 1745

[2] Konstantopoulos S. et al., Monitoring the production of FRP composites: A review of in-line sensing methods, eXPRESS Polymer Letters, vol. 8, no. 11 (2014), 823–840.

[3] Le Gleuher C. et al., Advanced flow front and cure monitoring using high frequency technology, SAMPE Europe Conference, Southampton, 2018.

[4] Wang P. et al., Monitoring the resin infusion manufacturing process under industrial environment using distributed sensors, Journal of Composite Materials, vol. 46, no. 6 (2012), 691-706.

artykuł pochodzi z wydania 3 (150) Marzec 2020