Artykuł jest kontynuacją publikacji opisującej założenia i przebieg projektu AM-Crash dotyczącego wytwarzania elementów strukturalnych obciążanych dynamicznie w technologiach przyrostowych. Poprzednie części tego cyklu dostępne są w wydaniach grudzień/2021 i luty/2022 „Projektowania i Konstrukcji Inżynierskich”. W tej części opisujemy skutki zwiększenia tempa budowy modeli przestrzennych za sprawą opracowania nowego zestawu parametrów procesowych dla przetopu stali o średniej zawartości manganu.

Marcin Kasprowicz

MATERIAŁ

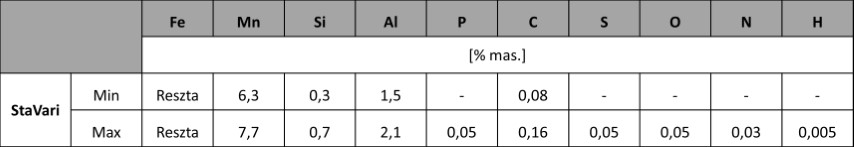

Na potrzeby projektu firma Salzgitter Mannesmann Forschung dostarczyła proszek nowego stopu o składzie chemicznym odpowiadającym niskowęglowej stali średnio-manganowej (Tab. 1). Skład ten zapewnia uzyskanie mikrostruktury, w której w wyniku energii zderzenia nastąpi zainicjowanie i propagacja przemiany austenitu w martenzyt, przy zaabsorbowaniu znacznej ilości energii uderzenia.

Tab. 1 Skład chemiczny stopu StaVari

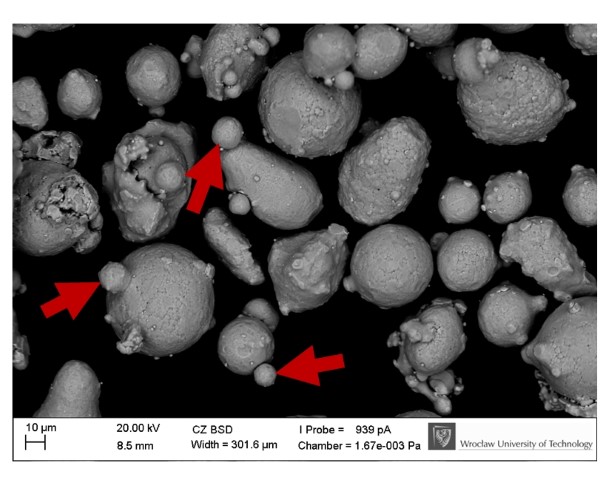

Proszek został wytworzony metodą atomizacji gazowej, zgodnie z wymaganiami technologii LPBF (Laser Powder Bed Fusion) (wielkość frakcji: 20-63 μm). Przeprowadzone na Politechnice Wrocławskiej badania pozwoliły na ocenę jakości dostarczonego materiału. Analizując próbkę proszku w mikroskopie elektronowym SEM można stwierdzić, że występuje duża ilość cząstek o mniejszej frakcji przylepionych do powierzchni większych cząstek, tzw. satelity, zaznaczone czerwonymi strzałkami na rysunku 1. Sferyczność cząstek nie jest idealna, jednak po przeprowadzeniu testu sypkości proszek spełnia wymagania technologii LPBF.

Rys. 1 Zdjęcia wykonane na mikroskopie SEM: badanie morfologii proszku

WYSOKOŚĆ WARSTWY W PROCESIE LPBF

Na podstawie wyników badań opisanych w poprzednim artykule można stwierdzić, że parametrem, który ma największy wpływ na produktywność zasadniczego procesu produkcyjnego SLM jest wysokość przetapianej warstwy

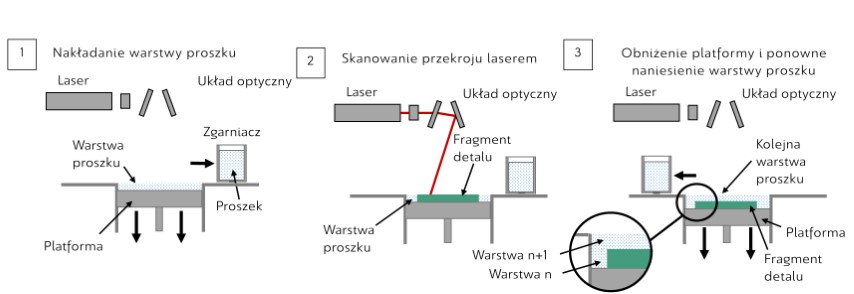

proszku, dlatego w celu zwiększenia wydajności zdecydowano się na zmianę tego parametru. Wysokość warstwy to wartość, o jaką obniża się platforma maszyny przed nałożeniem proszku przez zgarniacz. Zwiększając wysokość warstwy nanoszonego proszku zmniejszamy sumaryczną ilość warstw potrzebnych do wybudowania modelu o danej wysokości. Dzięki temu zmniejszamy ilość sekwencji składających się z ekspozycji laserem i nakładania proszku przez zgarniacz maszyny. Uproszczony schemat warstwowej budowy w technologii SLM-LPBF przedstawia rysunek 2.

Rys. 2 Schemat warstwowej budowy w technologii SLM-LPBF (opracowanie własne)

Cały artykuł dostępny jest w wydaniu płatnym 5/6 (176/177) Maj/Czerwiec 2022