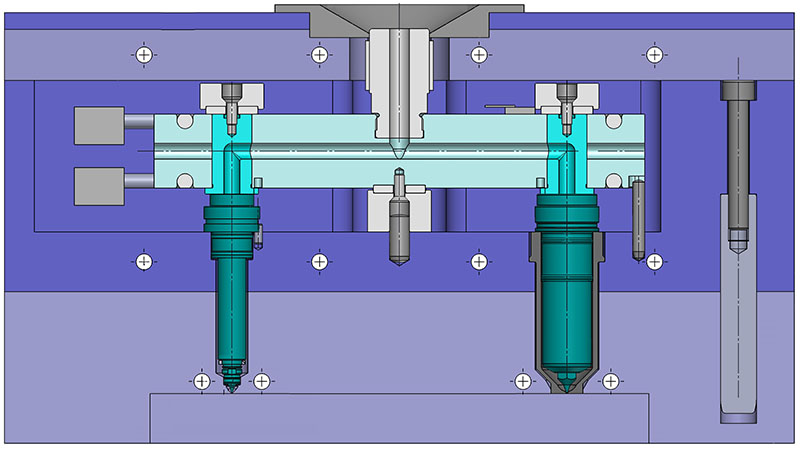

Podstawowym zadaniem systemu gorącokanałowego (GK) w formach wtryskowych jest utrzymanie tworzywa w stałej, właściwej temperaturze przetwórstwa, na całej długości kanałów. System GK (Rys. 1) składa się z rozdzielacza i dysz oraz elementów pomocniczych (wtrysk wielopunktowy), lub dyszy centralnej (wtrysk jednopunktowy). Jednym z podstawowych problemów, na jakie napotykali i napotykają konstruktorzy systemów GK jest prawidłowe ogrzewanie i prawidłowy rozkład temperatury dla całego systemu. Wynika to z faktu, że system GK podczas pracy narzędzia jest rozgrzany do temperatury 200-400 °C, a forma zwykle ma temperaturę od kilku do stu kilkudziesięciu stopni Celsiusza. Różnica temperatur pomiędzy zimną formą a gorącym systemem rzędu 100-200 °C może powodować duże straty energii cieplnej, a tym samym zakłócić pracę całego narzędzia, co skutkuje wadliwymi wypraskami (Rys. 2) i w efekcie stratami ekonomicznymi.

Wojciech Dziewulski

Problemy termiczne takich części form jak rozdzielacze i duże dysze zostały już dotąd rozpoznane i rozwiązane zadowalająco, natomiast rozkład temperatury wzdłuż kanału dyszy (szczególnie w dyszach o małej średnicy) sprawia konstruktorom wciąż najwięcej kłopotów. Najważniejszy elementem każdego systemu jest dysza GK. Przemysł opracował wiele różnych konstrukcji dysz GK, ale najbardziej popularnym rozwiązaniem są konstrukcje z komorą izolacyjną na obudowie (dysza po prawej stronie na rysunku 1), lub z komorą izolacyjną w obszarze przewężki (dysza po lewej stronie rysunku 1).

Cały artykuł dostępny jest w wydaniu płatnym 5/6 (188/189) Maj/Czerwiec 2023