Miedź i jej stopy charakteryzują się niezwykle dobrą przewodnością cieplną i elektryczną, i dlatego są bardzo ważnym materiałem do produkcji urządzeń elektrycznych. Ze względu na dużą przewodność cieplną i odporność na szok termiczny miedź jest powszechnie stosowana w nagrzewnicach piecyków gazowych. Miedź i jej stopy odznaczają się dobrą odpornością na oddziaływanie korozyjne wody morskiej i chemikaliów, dlatego również są stosowane w takich produktach, jak zbiorniki chemiczne, elementy statków, czy urządzenia do obróbki produktów spożywczych. Dwa razy większa od aluminium przewodność cieplna miedzi i wysoka temperatura topnienia (w porównaniu z aluminium) powodują, że aby efektywnie topić miedź łukiem elektrycznym, trzeba mocno podgrzać spawane grube elementy. W przypadku brązów o znacznie niższej przewodności cieplnej nie ma takich problemów.

Ryszard Jastrzębski, Krzysztof Trześniewski, Paweł Szczepański, Zbigniew Bartkiewicz, Wiesław Kalandyk, Wojciech Budek

Ponieważ przewodność cieplna brązów jest prawie tego samego rzędu co przewodność cieplna stali, do ich spawania bez podgrzewania, wystarczą tradycyjne spawarki impulsowe TIG lub MIG. Ponieważ przewodność cieplna miedzi jest dwa razy większa od aluminium i siedem razy większa od stali, do spawania miedzi bez podgrzewania najlepiej nadają się metody głęboko-wtapiające: elektrody otulone głęboko wtapiające, metoda A-TIG, funkcja forceArc, MIG SpeedPulse oraz metody hybrydowe: spawanie plazmowe+MIG, spawanie laser+TIG [11], [10].

Spawalność miedzi

Przewodność cieplna miedzi (370-400W/m/K) jest dwa razy większa od przewodności cieplnej aluminium (200 W/m/K), przewodność cieplna mosiądzu (110 W/m /K) jest dwa razy mniejsza od przewodności cieplnej aluminium i dwa razy większa od przewodności cieplnej stali (58 W/m/K), a przewodność cieplna brązów niklowych jest niewiele większa od przewodności cieplnej stali. Czystą miedź można podzielić na miedź hutniczą elektrolityczną (EPC) oraz niezawierające tlenu – miedź odtlenioną i miedź beztlenową (OFHC). W miedzi elektrolitycznej pod wpływem O2 szkodliwe nieczystości przekształcają się w tlenki, dlatego jej przewodność elektryczna jest bardzo dobra, ale istnieje wtedy ryzyko obniżenia odporności na korozję i kruchości wodorowej.

Tabela 1 przedstawia typowe rodzaje miedzi oraz stopów miedzi. Czysta miedź ma siedem razy większą od stali przewodność cieplną i z tego powodu ciepło spawania bardzo szybko rozchodzi się po materiale rodzimym, metal spoiny jest trudno przetopić i powstają niezgodności spawalnicze, takie jak przyklejenia /5/.

a)

b)

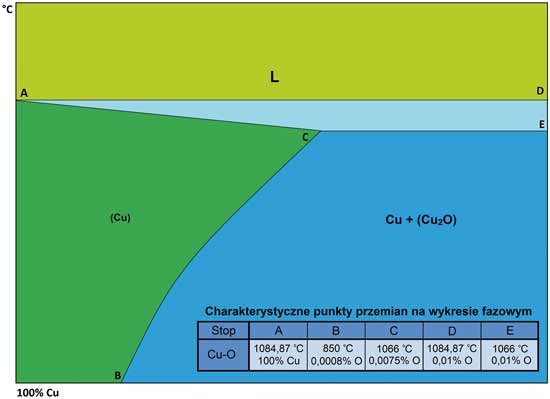

Rys. 1 Wykresy fazowe miedź-tlen a) i miedź-wodór b)

Temperatura topnienia miedzi i stopów miedzi wynosi ok. 900-1100 °C, a zakres temperatur od roztworu stałego do cieczy jest bardzo szeroki, co powoduje, że łatwo powstają pęknięcia krystalizacyjne. Współczynnik rozszerzalności liniowej jest również wysoki, przez co łatwo powstają odkształcenia względne spawalnicze.

Jak wynika z przedstawionego na rysunku 1 wykresu przemian fazowych miedź-tlen, rozpuszczalność tlenu wraz ze spadkiem temperatury w miedzi gwałtownie maleje, a przy temperaturze 400 °C osiąga wartość bliską zera. Tlen z miedzią tworzy bardzo ubogie roztwory stałe oraz eutektykę o zawartości tlenu 0,39% (3,5% czerwonego Cu2O) przy temperaturze 1066 °C. Eutektyka tworzy siatkę wzdłuż granic ziaren spoiny /10/.

Jako że czysta miedź nie ma zakresu współistnienia fazy ciekłej i stałej, to uważa się, że nie należy martwić się o pęknięcia wysokotemperaturowe. Jednakże w rzeczywistości, jeżeli usztywnienie jest duże, bądź spawa się grube blachy, to powstają pęknięcia naprężeniowe /6/.

Rys. 2 Typowe połączenia spawane blach miedzianych (fot. Politechnika Śląska)

Przyczyną ich powstawania jest niska energia liniowa i brak podgrzewania materiału podczas spawania. Prowadzi to do braku mieszania się metalu spoiny z metalem spawanym w SWC. Powoduje to powstawanie i rozrastanie się grubych kryształów słupkowych, a na granicach ziaren dochodzi łatwo do segregacji zanieczyszczeń. Szczególnie niebezpieczna jest obecność na granicach ziaren nietworzących z miedzią roztworów stałych: bizmutu i ołowiu/10/. Znaczna część tlenków CuO (czarny) pochodzi z wstępnego podgrzewania /10/.

Tab. 1 Rodzaje miedzi i typowych stopów miedzi

Z wykresu Cu-H wynika, że w roztworze stałym miedzi z wodorem pomiędzy fazą ciekłą a stałą istnieje duży zakres temperatur, dlatego podczas spawania wodór z roztworu stałego, przy zbyt szybkiej krystalizacji, wytwarza wolny wodór, co jest przyczyną powstawania pęcherzy.

Przyczyną powstawania pęcherzy w spawanych stopach miedzi, poza faktem obniżania się w czasie krzepnięcia rozpuszczalności gazów takich jak wodór, jest również reakcja pomiędzy tlenkami miedzi i wodorem. W momencie obniżania temperatury następuje redukcja:

Cu2O +H2 → Cu +H2O

i to właśnie otrzymana para wodna powoduje powstawanie pęcherzy.

Rys. 3 Próbka ze spawania gazowego grubościennych rur miedzianych (fot. HPR S.A. Kraków)

W spoinie z miedzi ciągliwej EPC, która zawiera tlen, powstaje wiele pęcherzy, a podczas spawania miedzi beztlenowej, czy z wykorzystaniem materiałów dodatkowych, które zawierają odtleniacze, takie jak Ti bądź Si, praktycznie pęcherze nie powstają, gdyż za główny czynnik ich powstawania w miedzi uznaje się reakcję O2 i H2. Poza tym, przy spawaniu łukowym w osłonie z gazów szlachetnych miedzi beztlenowej, w spoinie mogą powstawać pęcherze wywołane azotem zawartym w gazach osłonowych [6].

Spawalność stopów miedzi

W przypadku spawania gazowego mosiądzu cynk utlenia się i staje się przyczyną pęcherzy. W przedstawionych układach fazowych miedzi spotykane są różnorakie składy chemiczne roztworów stałych. Roztwory te posiadają całkiem dobre własności wytrzymałościowe oraz plastyczne, dzięki czemu są stosowane jako stopy przemysłowe. Stopy miedzi, do których dodawane są: Al, Si, Sn, Mn, Si, noszą nazwę brązów aluminiowych, krzemowych itd., a stopy miedzi i cynku nazywane są mosiądzami.

Stopy podwójne miedzi z Ni, Mn dają stałe roztwory ciągłe, innymi dodatkami stosowanymi są przykładowo: Zn, Sn, Al, Si. Podwójne stopy miedzi mają dość złożone związki z powodu obecności w nich niejednolitych faz międzymetalicznych.

Stopy wielofazowe stosowane są rzadziej, posiadają inne roztwory utworzone na podłożu międzymetalicznych faz, przez co są mniej plastyczne.

Rodzaje, właściwości i zastosowanie najważniejszych stopów miedzi zostały przedstawione w tabeli 2.

Przewodność cieplna stopów miedzi jest niższa od czystej miedzi, a przewodność cieplna brązów niklowych (kupronikiel i kunifer ) i fosforowych jest porównywalna ze stalą czarną.

W czasie spawania stopów miedzi (ponieważ rozszerzalność cieplna jest duża), z powodu pęknięć wywołanych skurczami, związanymi z gwałtownym stygnięciem i krzepnięciem, oraz pęcherzami gazowymi, a także z powodu segregacji na granicach ziaren, nieczystości i powstawaniu grubych kryształów słupkowych w spoinie, w obrabianym materiale dochodzi do obniżenia twardości i wytrzymałości zmęczeniowej w SWC, a w związku z tym – do obniżenia własności mechanicznych złącza, co stanowi poważny problem.

W trakcie spawania powstają pęknięcia krystalizacyjne gorące oraz pęknięcia kruche poniżej granicy plastyczności.

Rys. 4 Związek pomiędzy temperaturą podgrzewania, a zawartością pierwiastków stopowych dla różnych stopów (Maeda) [6].

Pęknięcia krystalizacyjne gorące powstają w wyniku wytrąceń metalicznych o niskiej temperaturze topnienia, takich jak ołów czy arsen. Jeżeli chodzi o stopy miedzi, to zakres temperatur powstawania pęknięć krystalizacyjnych gorących jest bardzo duży, dlatego też łatwo do nich dochodzi. Pęknięcia kruche poniżej granicy plastyczności można zaobserwować w stopach, w których występuje kruchość w wysokich temperaturach, takich jak kupronikiel, kunifer lub brąz krzemowy.

W celu zapobiegania pęknięciom, w trakcie spawania należy unikać zbyt wysokiej temperatury jeziorka spawalniczego, efektywne jest również przekuwanie (peening) spoiny bezpośrednio po spawaniu.

W wypadku stopów miedzi można przewidzieć tendencję do pęknięć (raport Maeda [6]). Rysunki 5b, 6b, 7b i 10b przedstawiają wyniki próby szczelinowego spawania (zmodyfikowana próba Tekkena [9]) TIG metali o podobnym składzie chemicznym, za pomocą której zbadano tendencję do pęknięć wysokotemperaturowych w przypadku dodawania pojedynczych pierwiastków do stopów miedzi [9].

Aby powstrzymywać pęknięcia spawalnicze w stopach miedzi należy unikać nadmiernie wysokiej temperatury, spawać przy niskiej energii liniowej na ile to możliwe, ponadto rozdrabniać ziarna za pomocą tzw. peeningu – przekuwania spoiny, lub stosowania obróbki plastycznej na zimno, jak np. rolkowania czy podgrzewania laserowego (shot peening) i aby dbać o odpowiedni dobór materiałów dodatkowych.

W przypadku wielu próbek powstają pęknięcia wzdłużne na ściegu (pęknięcia międzykrystaliczne), ale gdy doda się niewielkich ilości krzemu lub manganu, to liczba pęknięć się zmniejsza (w przypadku stopu miedzi z cynkiem nie będzie tego efektu, jeżeli nie doda się ich w dużej ilości). Jest to związane z rozdrobnieniem ziaren i zmniejszaniem ilości zanieczyszczeń, wywołanym odtlenieniem, które jest efektem działania krzemu i manganu. W przypadku cynku, jeżeli jest go ok. 32-38%, to mamy do czynienia z reakcją perytektyczną (Rys. 7b). Ponadto, jeżeli chodzi o cynk, to dowiedziono tej samej tendencji dotyczącej różnych rodzajów mosiądzu dostępnych na rynku [6]. Tutaj, w przypadku stopów miedzi, należy wziąć pod uwagę wpływ obniżenia temperatury podgrzewania na obniżenie współczynnika pęknięć wywołanych dodatkami stopowymi.

Innymi słowy, w przypadku spawania stopów miedzi o różnym składzie, dobiera się parametry spawania, natężenie prądu spawalniczego i temperaturę podgrzewania, w zależności od zawartości pierwiastków stopowych.

Rysunek 4 przedstawia związek pomiędzy pierwiastkami stopowymi, a temperaturą podgrzewania, przy natężeniu prądu wynoszącym 350 A. Tendencje widoczne na rysunkach 5b, 6b, 7b, oraz 10b, jak i krzywa zmiany przewodności cieplnej, a także zawartość pierwiastków stopowych są ze sobą zgodne [6].

Spawalność brązów Cu-Sn

Brązy (Cu-Sn) są przede wszystkim stopami odlewniczymi, ale istnieje również brąz fosforowy, który zawiera niewielką ilość fosforu i nadaje się do obróbki plastycznej. Brązy odznaczają się dobrą plastycznością, odpornością na zmęczenie i udarnością. Brąz krzemowy (Cu-Si), który prawie nie zawiera cyny, odznacza się bardzo dobrą odpornością na korozję i ma świetną spawalność. Brązy wykazują też dobrą odporność na korozję w środowisku atmosfery przemysłowej i morskiej [4].

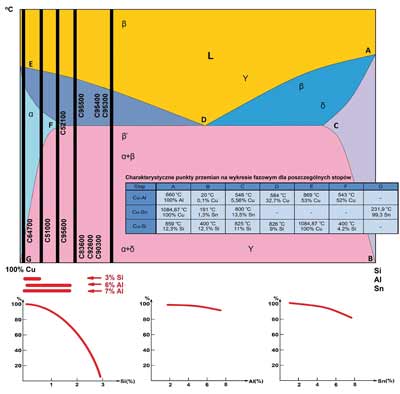

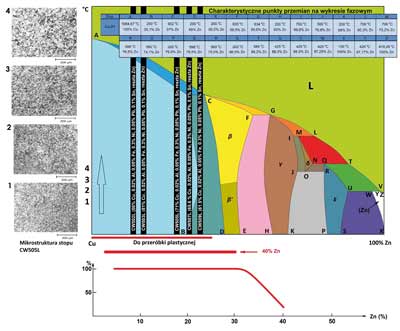

Na rysunku 5a pokazano wykres przemian fazowych Cu-Sn. Parametry punktów charakterystycznych dla Cu-Sn podano w tabeli na rysunku. Na rysunku 5b podano wykres spawalności w zależności od ilości Sn.

Faza β to roztwór stały, który jest oparty na międzykrystalicznej fazie miedzi. Cyna posiadająca stężenie molowe 3/2 ulega krystalizacji w regularnym, przestrzennie centrowanym układzie. Przy temperaturze otoczenia wykazuje nierównomierny rozkład atomów w sieci. Powstająca faza wydziela się w przemianie perytektycznej, przy temperaturze 903 °C, a przy zakresie temperatur 454-468 °C następuje przemiana w fazę β, o równomiernym rozmieszczeniu atomów w całej sieci.

Rys. 5 a) Wykres przemian fazowych Cu-Al., Cu-Sn i Cu-Si, b) Pęknięcia spawalnicze stopu modelowego miedzi (wg Maeda) [6].

Do zawartości cyny ok. 4% stop wykazuje strukturę jednofazową α, a powyżej tej zawartości w strukturze występują ziarna fazy δ oraz eutektoidu α+δ. Struktura brązów cynowych zależy głównie od szybkości chłodzenia. Znaczna różnica pomiędzy liniami likwidus i solidus jest powodem występowania mikrosegregacji dendrytycznej cyny, gdzie rdzeń dendrytu jest bogatszy w miedź niż strefa zewnętrzna. Zjawisko to jest niewykorzystane podczas obróbki plastycznej.

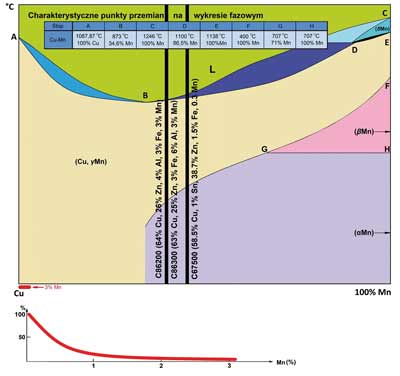

Rys. 6 a) Wykres przemian fazowych Cu-Mn b) pęknięcia spawalnicze stopu modelowego miedzi wg Maeda

Brąz taki ma nierównomierne własności plastyczne, co prowadzi do jego pękania [4]. Właściwości fizyczne, takie jak przewodność cieplna i elektryczna, maleją ze zmniejszaniem zawartości cyny. Natomiast wytrzymałość stopów rośnie do zawartości 25% cyny, a następnie maleje. Wytrzymałość również zależy od szybkości chłodzenia stopów. Duża ilość cyny zwiększa lejność, obniża skurcz oraz rozpuszczalność wodoru. Brązy zawierające Sn charakteryzują się dużymi temperaturami topnienia oraz odlewania, dzięki czemu posiadają tendencję do zagazowania oraz wydzielania tlenków.

W przypadku regeneracji napawaniem i spawaniem płatów nastawnych śrub okrętowych z brązu najlepiej sprawdza się metoda spawania TIG – elektrodą wolframową, w osłonie argonu.

Skład chemiczny materiału spawalniczego musi być jak najbardziej zbliżony do materiału rodzimego.

Należy stosować pręty okrągłe o średnicach 2-3 mm. Brakujący fragment płata śruby odtwarzamy (na szerokiej podkładce ceramicznej) poprzez wykonywanie kolejnych warstw napoiny.

Spawalność brązów Aluminiowych Cu-Al

Na rysunku 5a pokazano wykres przemian fazowych Cu-Al. Parametry punktów charakterystycznych dla Cu-Al podano w tabeli na rysunku. Na rys. 5b podano wykres spawalności w zależności od ilości Al.

Brązy aluminiowe (Cu-Al) dzieli się na jednofazowy a (zaw. Al. < 7,5%) oraz brązy eutektoidalne a + d (zaw. Al >7,5%. Przy jednoczesnym i równym udziale faz α i β (ok. 9,5% Al) otrzymuje się optymalne właściwości mechaniczne. Z powodu wąskiego zakresu dla temperatur krzepnięcia występuje tendencja do powstawania makroporów, miejscowego krzepnięcia. Granicą technicznego wykorzystania stopu Cu-Al jest zawartość 11% Al w stopie), co widzimy na wykresie z rys. 5. Ten drugi typ ma gorszą obrabialność niż stopy a (faza α jest miękka i plastyczna, ulega krystalizacji w sześciennym układzie o sieci płasko centrowanej). Jeżeli poddamy go hartowaniu z wysokiej temperatury, pojawi się struktura iglasta b’, nastąpi utwardzenie i uzyskamy w ten sposób wysoką wytrzymałość. Nawet jeżeli poddamy go odpuszczaniu, to plastyczność pogorszy się nieznacznie. Podczas powolnego stygnięcia stopy Cu-Al cechuje skłonność do rozrostu ziarna i cecha ta zwiększa się wraz z zawartością aluminium. Jak wiadomo, struktura gruboziarnista jest niekorzystna z punktu widzenia własności mechanicznych. Aby uniknąć takiej sytuacji stosuje się szybkie chłodzenie lub wprowadzenie do stopu dodatków obniżających rozrost ziarna.

Tab. 2 Główne stopy miedzi (stosowane) do obróbki (fragment JIS H 3100, H 3110 [1977])

Oznaczenia ze względu na własności:

O – miękki

½ H - ½ twardości H - twardy

Stopy Cu-Al zawierające 8% Al posiadają właściwości pozwalające na ich obróbkę plastyczną na zimno i gorąco, która zwiększa ich własności wytrzymałościowe. Stop posiadający więcej niż 10% Al nadaje się do obróbki plastycznej dopiero po ogrzaniu do temperatury pojawienia się fazy β. Stopy z zawartością Al w przedziale 8,6% do 11,8% mogą być hartowane i odpuszczane dzięki występowaniu przemiany martenzytycznej odwracalnej [4]. Początek i koniec przemiany martenzytycznej uzależniony jest od procentowej zawartości Al.

Jak przedstawia powyższy wykres, charakterystyczny dla tego układu jest wzrost roztworu w stanie stałym wraz z obniżeniem temperatury.

Faza β ulega krystalizacji w układzie sześciennym, który jest przestrzennie centrowany oraz γ, drugi roztwór wtórny oparty na wiązaniu elektronowym odznaczają się twardością oraz kruchością.

Dla odlewów wskazane jest dążenie do zatrzymania przemiany eutektoidalnej z powodu kruchości fazy γ, oraz zachodzący proces krystalizacji, podczas którego powstają duże ziarna. Otrzymuje się je dzięki chłodzeniu w temperaturach o zakresie 600-500 °C.

Brązy aluminiowe spawa się metodą TIG prądem zmiennym.

Spawalność brązów Cu-Si

Na rys. 5a pokazano wykres przemian fazowych Cu-Si. Parametry punktów charakterystycznych dla Cu-Si podano w tabeli na rysunku. Na rysunku 5b znajduje się wykres spawalności w zależności od ilości Si.

Rys. 7 a) Wykres przemian fazowych Cu-Zn b) pęknięcia spawalnicze stopu modelowego miedzi wg Maeda

Brązy krzemowe zawierają od 3 do 4% krzemu. Mogą być stosowane jako tańsze odpowiedniki stopów Cu-Sn. Zwiększanie zawartości krzemu powoduje zwiększenie właściwości wytrzymałościowych oraz obniżanie granicy plastyczności stopu. Krzem ma właściwości utleniające, które powodują poprawę zwilżalności jeziorka spawalniczego, tworzy przy tym spoinę mniej wrażliwą na pękanie.

Dodatkowa ilość Si nadaje stopom wzrost Rm i HB, a po przejściu granicy roztworu będącego w stanie stałym (ok. 3% Si) – gorsze własności plastyczne. Dodatek pierwiastków stopowych daje poprawę własności technologicznych.

Brązy krzemowe (Cu-Si), które prawie nie zawierają cyny, odznaczają się bardzo dobrą odpornością na korozję i mają świetną spawalność, wykazują też dobrą odporność na korozję w środowisku atmosfery przemysłowej i morskiej.

Spawalność brązów niklowych Cu-Ni

Brąz niklowy (Cu-Ni) obejmuje miedzionikle (zawartość Ni: 20% lub 30%) i odznacza się świetną udarnością, obrabialnością, odpornością na oddziaływanie słonej wody i odpornością na korozję naprężeniową.

Dodatek Ni powoduje zwiększenie wydłużenia, wytrzymałości w podwyższonych temperaturach, twardości i skłonności do ocynkowania (nikiel utrwala strukturę jednofazową α). Brązy niklowe mają dobrą podatność na obróbkę plastyczną na zimno i na gorąco [5].

Ponadto w przypadku spoiny wielowarstwowej miedzionikli, które spawane są z wysoką energią liniową, z powodu ponownego przegrzania w temp. 500-600 oC powstają pęknięcia wywołane spadkiem plastyczności [6].

Spawalność brązów manganowych Cu-Mn

Na rysunku 6a pokazano wykres przemian fazowych Cu-Mn. Parametry punktów charakterystycznych dla Cu-Mn podano w tabeli na rysunku. Rysunek 6b to wykres spawalności w zależności od ilości Mn. Brązy manganowe Cu-Mn zawierają najczęściej 5-15% Mn. Stopy zawierające maksymalnie 30% Mn obrabia się plastycznie na gorąco, a te o zawartości 5-6% Mn można obrabiać plastycznie na zimno. Mangan wpływa na wytrzymałość na wydłużenie i rozciąganie. Stopy o zawartości do 20% Mn mają strukturę γ, a powyżej 20% γ+α. Roztwór γ jest plastyczny i miękki natomiast α jest twardszy [4]. Stopy Cu-Mn są skłonne do skurczu.

Śruby okrętowe z brązów manganowo-niklowych należy po spawaniu obrabiać cieplnie w temperaturze 500-600 oC przez jedną godzinę.

Ryszard Jastrzębski, Krzysztof Trześniewski

Instytut Łączenia Metali w Krakowie

Paweł Szczepański

Kontroler Jakości Mostostal Zabrze

Zbigniew Bartkiewicz

Główny Spawalnik HPR S.A. Kraków

Wiesław Kalandyk

Główny Spawalnik PKP CARGOTABOR Sp. z o.o.

Wojciech Budek

Specjalista Zakładowej Kontroli Produkcji SKM Złotów Sp. z o.o.

Autorzy dziękują Prof. dr hab. inż. Krzysztofowi Luksie z Politechniki Śląskiej, Sławomirowi Kwietniowi z firmy Halmont Bochnia oraz inż. Danielowi Słomie z firmy SKM Sp. z o. o. za pomoc w przygotowaniu artykułu.

Literatura:

1. T. Góral: Wpływ technologicznych parametrów napawania brązu na podłoże stalowe na wybrane właściwości użytkowe napoin, praca doktorska AGH, Kraków 2007

2. W. Domke: Vademecum materiałoznawstwa: stal, metale nieżelazne, tworzywa sztuczne, badania materiałów, Wydawnictwa Naukowo-Techniczne, Warszawa 1989

3. K. Wesołowski: Materiałoznawstwo i obróbka cieplna, Wydawnictwa Naukowo-Techniczne, Warszawa 1978

4. L.A. Dobrzański: Struktura, własności i zastosowanie stopów miedzi, IMIiB, Gliwice 2007

5. Japan Welding Society: „Yōsetsu gakkai-hen, Yōsetsu, setsugō gijutsu tokuron. Shinpan”- metody spawania oraz urządzenia spawalnicze, japoński podręcznik międzynarodowego inżyniera spawalnictwa IIW, wydawnictwo Sanpō, 2008, Japonia

6. Haruyoshi Suzuki; Hiroshi Tamura: „Yōsetsu kinzokugaku (spawalnictwo - nauka o spawaniu)”, Wydawnictwo Sampo 1978, Japonia

7. ASM Handbook vol. 2 Properties and Selection: Nonferrous Alloys and Special-Purpose Materials

8. ASM Handbook vol. 9 Metallography and Microstructures

9. E.Tasak, A.Ziewiec: Spawalność materiałow konstrukcyjnych, cz. 1, Drukarnia Narodowa 2009

10. T. Chmielewski, D. Golański, M. Węglowski: „Spawanie grubych blach miedzianych metodą MIG-SpeedPuls bez podgrzewania wstępnego”, Przegląd Spawalnictwa Nr 1/2014

artykuł pochodzi z wydania 12 (87) grudzień 2014