Wyniki badań

W przypadku zgniatania obrotowego wydłużającego materiałem wyjściowym do prób technologicznych są wytłoczki cylindryczne (Rys. 3 a) uzyskane w operacji tłoczenia na prasie krążków z materiału Inconel 625.

W tym celu zaprojektowano (Rys. 3 b) stempel oraz matrycę do tłoczenia, a następnie wykonano je w metalu. Tłocznik zamontowano na prasie hydraulicznej MR-250, na której przeprowadzono próby. Równocześnie zaprojektowano wzornik oraz komplet rolek do badań zgniatania obrotowego (Rys. 3 c).

rys. 3

rys. 4

Prowadząc symulację komputerową procesu tłoczenia w programach PamStamp i AutoForm (Rys. 5), a następnie zgniatania obrotowego wydłużającego w programie PamStamp (Rys. 6) przykładano ogromną wagę do jak najwierniejszego odwzorowania warunków prób fizycznych. Celem badań komputerowych było bowiem porównanie wyników uzyskanych podczas symulacji z wynikami doświadczalnymi prowadzonymi na zgniatarce obrotowej MZH-400 (Rys. 4). Wyniki badań, zamieszczone w tabelach 2 – 3, potwierdziły możliwość stosowania programów MES do symulacji procesów tłoczenia i zgniatania obrotowego.

rys. 5 |

rys. 6 |

Uwaga do tabel: W programie AutoForm, w wersji R 1.1, nie ma możliwości ruchów obrotowych narzędzi, stąd nie zasymulowano w nim zgniatania obrotowego.

Tabela 2. Porównanie wyników badań tłoczenia wytłoczki cylindrycznej z nadstopu niklu Inconel 625 i wyników symulacji tego procesu w programach PamStamp i AutoForm

Tabela 3. Porównanie wyników badań zgniatania obrotowego wytłoczki cylindrycznej z nadstopu niklu Inconel 625 i wyników symulacji tego procesu w programie PamStamp

W kolejnym etapie projektu przeprowadzono próby kształtowania materiału Inconel 625 metodą wyoblania z miejscowym podgrzewaniem laserowym. W tym celu doposażono maszynę do kształtowania obrotowego MZH – 500 w laser diodowy dużej mocy (3,6 kW) (Rys. 9) z optyką 8x30 mm (Rys. 10).

rys. 9

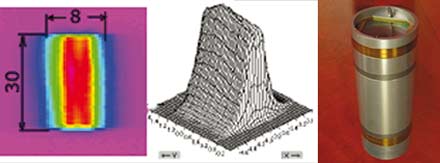

Rys. 10 Rozkład przestrzenny natężenia impulsu laserowego (gaussowski) i wygląd plamki lasera. Optyka lasera

rys. 11 |

rys. 12 |

Ze względów bezpieczeństwa zaprojektowano specjalną osłonę stanowiska kształtowania z podgrzewaniem laserowym chroniącą operatora przed światłem odbitym (Rys. 11). Dodatkowo zaprojektowano specjalny przyrząd (Rys. 12) umożliwiający montaż głowicy lasera na wyoblarce MZH-500.