Słowo „kompozyty” wydaje się mieć dla tego artykułu zbyt szerokie znaczenie. Jest bowiem uniwersalnym określeniem na materiały składające się z więcej niż jednego składnika (faz), które posiadają różne właściwości. A właściwości kompozytów – jak wiadomo – nigdy nie są sumą czy średnią właściwości jego składników.

Marek Bernaciak

Przyjmijmy teraz, że będziemy omawiali klejenie kompozytów opartych głównie na włóknach szklanych, węglowych lub aramidowych przesyconych żywicami poliestrowymi, epoksydowymi lub innymi podobnymi. Kompozyty takie są obecne wokół nas w wielu miejscach, których czasem nawet sobie nie uświadamiamy. Począwszy od nadwozi i kabin samochodów osobowych, autobusów, ciężarówek i naczep z nadwoziami termoizolacyjnymi (chłodni), śmigieł elektrowni wiatrowych, łodzi wyścigowych, elementów architektonicznych i setek innych podzespołów oraz urządzeń. Kompozyty to inaczej chemoutwardzalne tworzywa sztuczne wzmacniane włóknami.

Z klejeniem kompozytów wiąże się pewna anegdota, niestety prawdziwa:

Na jednych z targów w Poznaniu, około 15 lat temu, producent nadwozi izotermicznych wystawił klejoną izotermę, zbudowaną między innymi pod namową moich kolegów z firmy, w której wtedy pracowałem. Właściciel – dumny jak paw ze swojej (słusznej) innowacyjności – powiesił na ciężarówce kartkę z napisem: „Pierwsze w Polsce nadwozie wykonane całkowicie metodą klejenia”. Po dwóch godzinach kartka została zdjęta, gdyż każdy z potencjalnych klientów pytał się zdenerwowanym głosem: „Ale normalne, nitowane nadwozia jeszcze można u was dostać? Bo my się boimy klejonego...”

Dlaczego klejenie kompozytów?

Kompozyty mają wiele zalet, których nie będę szczegółowo omawiał. Jest wśród nich znakomity stosunek sztywności do masy, wytrzymałość mechaniczna, niski ciężar, możliwości formowania itd.

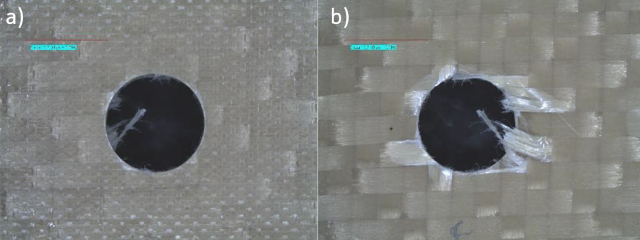

Jeśli chodzi o ich łączenie, napotykamy na pewne utrudnienia. Jest wśród nich obniżona odporność na obciążenia miejscowe. A takie są powodowane przez łączniki mechaniczne. Nawet blachy trudno znoszą np. nitowanie, gdy są narażone na skupione obciążenia od łączników. Kompozyty są w tym obszarze narażone na wyrwania, pęknięcia i najważniejsze dwa niepożądane czynniki:

- Trudność w wykorzystaniu potencjału estetycznego tkwiącego w wykończonych powierzchniach o złożonych kształtach. Ważna jest też aerodynamika i hydrodynamika kształtów, które łatwiej jest wykonać metodą kształtowania elementów kompozytowych i ich klejeniem niż innymi metodami.

- Utrata sztywności elementów oraz potencjału tkwiącego w definiowaniu kształtu elementów kompozytowych.

Innymi słowy – chodzi o estetykę i sztywność konstrukcji. Estetyka to marketing, możliwość zwiększenia sprzedaży. A sztywność to niska masa konstrukcji, czyli niskie koszty materiałowe. Dwa cele wymarzone przez każdego menedżera. Klejenie umożliwia realizację tych dwóch celów jednocześnie. W tym przypadku nie widać zwykłej sprzeczności interesów pomiędzy menedżerami a inżynierami.

Rodzaje złącz

Kompozyty są łączone w kilku podstawowych konfiguracjach:

- Łączenie kompozytów ze sobą – chodzi zwykle o spajanie elementów, które są ukształtowane tak, by dopiero po złączeniu ich powstała konstrukcja spełniająca ostateczne założenia estetyczne i wytrzymałościowe. Często elementy przed sklejeniem są niezwykle wiotkie, trzeba je kleić w specjalnych formach, by utrzymać kształt i wymiary.

- Łączenie kompozytów z konstrukcją nośną, wykonaną najczęściej z profilów stalowych lub aluminiowych – elementy kompozytowe są wtedy najczęściej powłokami ozdobnymi, obudową raczej niż częścią nośną konstrukcji.

- Przyklejanie elementów wykończeniowych - mamy tu do czynienia zarówno z wklejaniem okien, wzierników, ościeżnic, jak i tabliczek,

- Montaż uchwytów i elementów mocujących – przyklejanie usztywnień, śrub ze specjalnym, dużym łbem, zawiasów, haków, zawieszek, zamków, służących do wzmacniania i usztywniania wiotkich konstrukcji, jak pokrywy, powłoki drzwi, klap bagażowych w autobusach, oraz do ich mocowania do konstrukcji nośnej lub z innymi podzespołami.

Z technologicznego punktu widzenia klejenie kompozytów ma istotne słabości, których nie wolno ukrywać. Nie jest to zresztą potrzebne gdyż każdy, kto spróbuje choćby raz skleić coś przemysłowo, napotka na te utrudnienia:

- Klejenie to dodatkowy materiał, zwykle droższy niż materiały rodzime, zwłaszcza jeśli porównać z ceną za kilogram konstrukcji.

- Klejenie to dodatkowa operacja, której należy poświęcić czas technologiczny.

- Trzeba przygotować osobne elementy ustalające i stabilizujące położenie klejonych elementów po złączeniu, albo zastosować dodatkowo automaty składające je w określonym położeniu.

- Sklejone elementy należy przetrzymać w ustaleniu przez określony czas, aż złącze nadawać się będzie do przenoszenia na dalsze stanowiska. Czas ten wymaga pewnego pola odkładczego, a więc zarezerwowaniu czasu, miejsca i kapitału, zarówno na produkcję w toku, jak i na wykonanie odpowiedniej liczby uchwytów, nieraz bardzo specjalistycznych, form lub wózków.

- Niektóre kleje wymagają specjalnego przygotowania powierzchni, usuwania warstwy separatorów, odtłuszczania oraz nanoszenia podkładów. Stanowi to dodatkowy koszt materiałowy oraz dodatkową operację technologiczną.

- Różnica współczynników rozszerzalności cieplnej – jest to zagadnienie, które należy wziąć pod rozwagę w czasie doboru technologii łączenia.

- Po klejeniu czasem należy usunąć wypływki kleju, zwłaszcza jeśli nakładanie jest ręczne, co wiąże się zwykle z nadmiarem i… dodatkowym kosztem kleju, tym razem zupełnie zbędnym z technicznego punktu widzenia. Wypływki mogą stanowić nieraz 30-50% całkowitego zużycia kleju. Czasem po kalkulacji rzeczywistego zużycia kleju i porównaniu go z wymaganym technicznie, okazuje się, że można zaoszczędzić nawet 80% kleju! Takie informacje przynosi nasze doświadczenie.

Dlaczego więc konstruktorzy i technolodzy decydują się na klejenie? I to pomimo braku przygotowania merytorycznego na większości polskich uczelni? Takich powodów jest kilkanaście, tu spróbuję wskazać kilka odnoszących się tylko do łączenia kompozytów.

- Klejenie umożliwia utrzymanie najkorzystniejszego stosunku masy do sztywności. Konstrukcje są coraz lżejsze, przy zachowaniu koniecznej sztywności. To dotyczy większości zastosowań, głównie w transporcie, gdzie masa jest czynnikiem nie tylko w trakcie budowy, projektowania i montażu, ale przede wszystkim w czasie eksploatacji.

- Wspomniany wcześniej aspekt wytrzymałości punktowej – laminaty łatwo jest osłabić przy łączeniu śrubami lub nitami. Klejenie rozkłada obciążenie na większej powierzchni i sprzyja zwiększeniu ogólnej siły przenoszonej przez konstrukcję.

- Szczelność – wiele połączeń w transporcie musi spełniać wymogi szczelności – odporność na wodę, deszcz, mgłę solną, niepożądaną „wentylację” – czyli przeciągi. Klejone złącza spełniają te wymogi niejako przy okazji.

- Łączenie z różnymi materiałami – z metalami, szkłem, innymi tworzywami sztucznymi, a nawet drewnianymi konstrukcjami lub ozdobami byłoby trudne bez klejenia. Mimo różnych współczynników rozszerzalności termicznej różne materiały łączą się skutecznie.

- Estetyka – klejenie umożliwia wykonanie niewidocznych dla laika (a często i dla profesjonalisty) połączeń. Jest to ważne zwłaszcza wtedy, gdy łączone elementy są wykonane „na gotowo”, po klejeniu nie prowadzi się wtedy żadnych operacji zdobiących ani wykończeniowych.

- Odporność na wibracje i zmienne obciążenia – w przypadku konstrukcji transportowych, ale również w przypadku śmigieł elektrowni wiatrowych – odporność na obciążenia udarowe i zmęczeniowe jest kluczowa. Wytrzymałość na wiele milionów cykli jest szczególnie ważna przy konstrukcjach pracujących bez przerwy, jak np. śmigła turbin wiatrowych.

Jak widać, klejenie jest technologią współgrającą z zarządzaniem kosztami, zwłaszcza jeśli chodzi o całkowity koszt posiadania. Jest to, jak Czytelnik doskonale wie (?), sumaryczny koszt związany z posiadaniem przedmiotu lub technologii. Np. na koszt posiadania samochodu ciężarowego składają się nie tylko koszty zakupu, ale też koszty konserwacji, remontów i napraw oraz eksploatacji – jak np. koszt paliwa, koszt tonokilometra, zużycie opon itd., ale najważniejsza jest obciążalność płatna (z ang.: payload), czyli udział masy ładunku w dopuszczalnej masie całkowitej pojazdu.

Jakie kleje do kompozytów?

Jak zawsze, zależy to w dużej mierze od konfiguracji połączenia, miejsca wykorzystania, obciążeń, warunków pracy złącza, temperatur… należy wziąć pod uwagę wiele zmiennych.

Oprócz względów technicznych, należy wziąć pod uwagę zagadnienia technologiczne. Np. kleje metakrylowe są zdecydowanymi faworytami pod tym względem. Pod każdym względem w rzeczy samej.

Kleje metakrylowe są królem łączenia kompozytów i metali. Jednym z ich największych zalet jest możliwość klejenia większości materiałów bez żadnego przygotowania powierzchni. Proszę to potraktować dosłownie: bez żadnego przygotowania – bez chropowacenia, bez odtłuszczania, bez podkładów. Z dużymi prześwitami, przy szczelinach między łączonymi podłożami dochodzących do 50 milimetrów! Kleje metakrylowe posiadają silne właściwości rozpuszczające na prawie wszystkie żywice poliestrowe i żelkoty. Przy tym nie niszczą klejonych elementów, nie powodują nadmiernych prześwitów (śladów w miejscu klejenia wynikających z kurczenia się utwardzającego się kleju). Jako kleje dwuskładnikowe utwardzają się w całej objętości, bez konieczności zostawiania łączonych elementów na kilka dni, by nastąpiła polimeryzacja jak w przypadku jednoskładnikowych klejów poliuretanowych. Złącza charakteryzują się ogromną odpornością na wodę, benzynę i olej napędowy, oraz temperatury do ponad 120 stopni Celsjusza. Są odporne na odchylenia stosunku mieszania, więc proces technologiczny jest dość bezpieczny pod względem zagrożenia brakami.

Wady?

Niestety, mają również wady. I według mnie cena nie jest największą z nich. Tę niedogodność łatwo kompensują mniejsze pola odkładcze, spowodowane krótkim czasem utwardzania złącza.

W dzisiejszych czasach jednak największym utrudnieniem wydają się być... a jakże, przepisy unijne.

Z jakichś, dla mnie niewiadomych powodów, maszyny do dozowania klejów metakrylowych mają spełniać wymogi... antywybuchowe. Niby klej metakrylowy jest palny. Ale wybuchowy? To raczej nie, nawet jego opary, których ilość w procesie klejenia jest marginalna. Oczywiście, biuraliści mają swoje argumenty, ale dla mnie przypominają one zagadnienie krzywizny banana albo definicji marchewki jako owocu. Kto jest beneficjentem tego przepisu, jeszcze nie odkryłem, jednak jeśli chcą Państwo aplikować kleje metakrylowe zgodnie z unijnymi przepisami, należy przygotować dodatkowo minimum 5-9 tysięcy euro, gdyż każda maszyna przy zastosowaniu restrykcyjnych przepisów powinna być atestowana indywidualnie! Oczywiście, zawsze się znajdą tacy, którzy będą bronili przepisów, bo „przecież ktoś to badał i na pewno chciał, żeby było bezpieczniej”, ale zdrowy rozsądek (taka zapomniana dziś cecha ludzi mądrych) mówi: To, co jest na pewno konieczne, to wykonanie całej maszyny i systemu dozującego w stali nierdzewnej, z ewentualnym napędem pneumatycznym. Kleje metakrylowe są bowiem strasznie korozyjne i zamieniają stal, a zwłaszcza metale kolorowe w kupę złomu szybciej niż zdążycie zużyć beczkę kleju.

No i jeszcze zapach… dla niektórych okropny, dla niektórych przyjemny, przypomina gabinet dentystyczny. Jest charakterystyczny, bo metakrylany to pochodne PMMA, czyli szkła organicznego, tworzywa stosowanego w stomatologii do wypełnień, klejenia aparatów stałych i kilku innych aplikacji. Jednak warto pamiętać, że w tym zapachu dentyści spędzają całe życie zawodowe i... nic im nie jest.

Znam przypadki z przemysłu, gdy z powodu zapachu klejów metakrylowych wzywano PIP i Sanepid, prowadzono testy szkodliwości i... eliminowano przy okazji inne produkty chemiczne, które okazywały się bardziej szkodliwe niż pachnący intensywnie metakrylan.

Emisja substancji lotnych – VOC – jest w przypadku klejów metakrylowych i tak znacznie niższa niż w przypadku szpachlówek poliestrowych, gdyż emisja styrenu przy poliestrze jest co najmniej 10-15-krotnie większa.

Poza tym kleje metakrylowe wydają się nie posiadać wad. Są arcytechnologiczne, przyjazne dla inżyniera, tolerują niedbalstwo, prawie nie powodują braków… cudo techniki! Bez żadnej przesady.

W dużym stopniu do klejenia kompozytów stosuje się również szpachlówki poliestrowe. Wypełniona i stiksotropowana żywica jest najczęściej nakładana ręcznie. Ilość szpachlówki musi być znacznie większa niż kleju metakrylowego, ale jej niska cena za kilogram kompensuje tę trudność. Porównanie wytrzymałości, zwłaszcza zmęczeniowej, wypada dla szpachlówek niezbyt korzystnie, ale i tak są w wielu miejscach stosowane. Zwłaszcza tam, gdzie obciążenia jednostkowe są niewielkie. Szpachlówki są kruche, by to wyeliminować wypełnia się je rowingiem, który w naturalny sposób utrudnia znacznie automatyzację procesu mieszania i nakładania. Trudno jest przepompować wężem masę zawierającą np. 60% włókien o długości 50 mm. Dlatego aplikacje klejenia szpachlówką są często prowadzone ręcznie.

Czasem do nakładania zarówno szpachlówek i klejów metakrylowych używa się zwykłych toreb foliowych, które stosuje się jak cukiernicze torby do nakładania kremu na torcie. Jest to prosta i skuteczna metoda, zwłaszcza na początku rozwoju tej technologii w danej firmie.

Kleje elastyczne

Kleje elastyczne stosowane w łączeniu kompozytów to głównie jednoskładnikowe poliuretany i polimery MS.

Są to materiały o wydłużeniu znacznie większym niż 100%, czasem nawet 400-600%. Ten parametr często zwodzi inżynierów, bo wydaje się, że wystarczy nanieść 0,3 mm kleju i... no właśnie. Powinien wydłużyć się do 0,6 mm? Do 2 mm? Obawiam się, że nic z tego. Testy wydłużenia są wykonywane na utwardzonym kawałku kleju (tak zwana „próbka o kształcie kości psa”), o długości ponad kilkudziesięciu milimetrów, więc rozciąga się bez żadnych restrykcji, zupełnie swobodnie może się odkształcać w kierunku poprzecznym do kierunku obciążenia. Tymczasem w złączu klej jest narażony na złożony stan naprężeń.

Jaki z tej wiedzy płynie wniosek? Tak samo jak w technice klejenia metakrylanami, należy zachować pewną minimalną grubość spoiny klejonej. Jednak w klejach elastycznych jest to grubość większa niż dla metakrylanów, powinna wynosić ponad 2-3 mm, nawet 5-6 mm. Przy klejeniu należy więc stosować dystansowanie elementów.

Kleje elastyczne występują często w wersjach jedno- i dwuskładnikowych.

Przy stosowaniu klejów jednoskładnikowych należy pamiętać, że system utwardzania tych klejów polega na reakcji z wilgocią zawartą w powietrzu. Z tego wynikają dwa wnioski:

Klej utwardza się wgłąb, w miarę jak wilgoć wnika w jego strukturę. Dlatego kluczowym parametrem jest szerokość szczeliny, nie jej grubość. Kleje poliuretanowe i polimery MS utwardzają się z szybkością 2-4 mm/dobę. Oznacza to, że szerokie na 20 mm złącze utwardzi się wskroś dopiero po 3-4 dniach i to w optymalnych warunkach. Co prawda już po 24 godzinach można transportować elementy (powierzchniowa skórka ma wstępną wytrzymałość), jednak nawet taki czas oczekiwanie blokuje stanowisko montażowe, uchwyty i halę.

Dlatego coraz częściej producenci przymierzają się do klejów dwuskładnikowych z tej grupy. Utwardzają się one w ciągu godziny, więc czas opuszczenia stanowiska skraca się znacznie. Dlaczego więc nie ma ogólnego, pospolitego ruszenia w tym kierunku? Chodzi o koszt zakupu urządzeń mieszająco-dozujących. Ich cena jest więcej niż dwa razy większa niż systemów jednoskładnikowych. Mimo to, coraz częściej klienci skłaniają się do rozważenia tej właśnie możliwości. Rynek w tej grupie urządzeń rozwija się i coraz więcej firm wkracza również do Polski.

Warto zwrócić uwagę na dwa różne systemy utwardzania klejów dwuskładnikowych. Historycznie pierwszym z nich jest system oparty na tzw. „boosterze”, który dodaje się do kleju w ilości 1-3%, a który nie musi być nawet znakomicie zmieszany, gdyż „booster” tylko przyspiesza polimeryzację, a nie powoduje jej. Bez „boostera” klej również się utwardzi, tylko wolniej.

Co innego kleje z utwardzaczami, zwłaszcza polimery silanowe. W tym wypadku utwardzacz musi być dodany i zmieszany z klejem, w ilości około 10:1 objętościowo – dokładnie. Ponieważ utwardzacz bywa czasem lejny, a czasem pastowaty, wymusza to określone postępowanie w czasie mieszania i nakładania. Kleje takie w obu wersjach pozwalają na przemieszczanie klejonych elementów po około jednej godzinie.

Na polimery MS (polimery silanowe, silanowane, silany – różnie są handlowo nazywane) warto zwrócić uwagę. Na rynek weszły ponad dziesięć lat temu, a ciągle wydaje się, że mało osób zdaje sobie sprawę z ich istnienia. Nieco tylko droższe od poliuretanów, nie wymagają stosowania podkładów, a to jest wielkie ułatwienie i oszczędność. Dodatkowo ciągle dają się malować (jak poliuretany), a niektóre rodzaje wytrzymują nawet procedurę malowania proszkowego (poliuretany zwykle pracują tylko do 90 ˚C). Może dyskusyjna jest ich wytrzymałość zmęczeniowa, ale to nie zawsze ma znaczenie. Oczywiście, nie każdy dostawca prowadzi poważne próby laboratoryjne, nie zawsze otrzyma się pełną informację techniczną. Chciałbym jednak zwrócić uwagę czytelnika na te ciekawe produkty, które uważam są bardzo niedoceniane i nieznane przez inżynierów. Zwłaszcza w obliczu faktu, że kupowane tysiącami są kleje „uniwersalne”, o nieznanym rodowodzie i bez Kart Danych Technicznych, nie posiadające wyników badań laboratoryjnych, bez atestów technicznych, bez podawanych parametrów wytrzymałościowych... Czasem strach jeździć po drodze, nie wiedząc czym są klejone kompozytowe elementy do pojazdów.

Podsumowanie

Klejenie w konstrukcjach kompozytowych z materiałów wzmacnianych włóknem szklanym jest technologią kompatybilną z samą koncepcją kompozytu jako takiego. Jest to technika wzmacniająca konstrukcję, technologiczna i pozwalająca wykorzystać większość korzyści, jakie wiążą się z przyczynami, dla których stosuje się kompozyty w konstrukcjach nośnych.

Marek Bernaciak

AMB Technic

artykuł pochodzi z wydania Listopad 11 (62) 2012