Producenci samolotów i śmigłowców średniej wielkości (o masie startowej do 10 ton), wciąż poszukują m.in. alternatywnych metod łączenia metalowych, cienkościennych struktur lotniczych, mając na uwadze zapewnienie odpowiedniej wytrzymałości połączenia, zmniejszenia masy konstrukcji, obniżenie pracochłonności oraz obniżenie kosztów produkcji.

Tomasz Gałaczyński, Grzegorz Luty

Metoda zgrzewania tarciowego z przemieszaniem (FSW) jest metodą łączenia metali wynalezioną i opatentowaną w roku 1991 w Instytucie Spawalnictwa (The Welding Institute – TWI) w Cambridge w Wielkiej Brytanii, i uchodzi za jedną z największych osiągnięć ostatniego dwudziestolecia w zakresie łączenia metali [1].

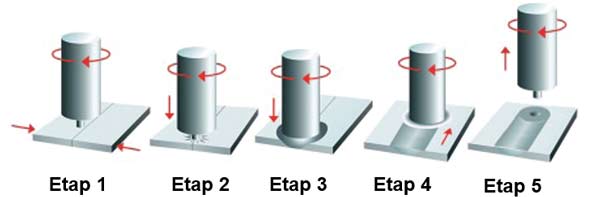

Rys. 1 Etapy procesu zgrzewania tarciowego z przemieszaniem FSW [2]

Największą zaletą tej metody jest łączenie metali w stanie stałym, czyli w temperaturze znacznie poniżej temperatury topnienia materiału elementów zgrzewanych, polegające na wymieszaniu stref uplastycznionych łączonych elementów.

Proces uzyskania połączenia doczołowego za pomocą tej metody można podzielić na pięć etapów:

- ustalenie oraz dociśnięcie krawędzi łączonych elementów wraz z ich sztywnym i mocnym zamocowaniem w oprzyrządowaniu,

- ustawienie narzędzia zgrzewającego w pozycji początkowej, w linii zgrzewania,

- wprowadzenie obracającego się narzędzia w linię styku (krawędzi) łączonych elementów,

- nagrzanie łączonych materiałów w strefie zagłębienia obracającego się narzędzia w wyniku tarcia trzpienia oraz wieńca opory narzędzia o zgrzewany materiał,

- posuw obracającego się narzędzia wzdłuż linii styku łączonych materiałów (tworzenie linii zgrzewania) wraz z zachowaniem odpowiedniego docisku narzędzia do łączonych materiałów,

- wyprowadzenie narzędzia w pozycji końcowej linii zgrzewania.

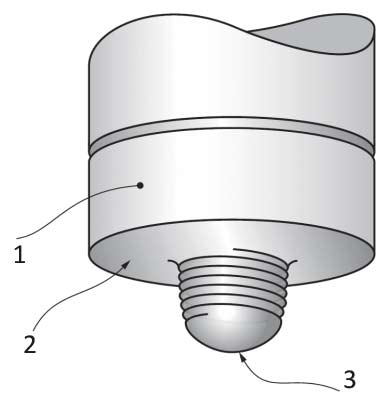

Przykład geometrii narzędzia przedstawiono na rysunku 2.

Rys. 2 Przykładowa geometria narzędzia FSW: 1 – narzędzie, 2 – wieniec opory, 3 – trzpień gwintowany [3]

Podczas doboru narzędzia należy zwrócić uwagę na to, że wysokość trzpienia musi być mniejsza od sumarycznej grubości łączonych elementów. Trzpień i wieniec opory muszą być wykonane z materiału twardszego i bardziej odpornego na zużycie niż łączony materiał. W czasie procesu, wskutek tarcia narzędzia o materiał elementów łączonych oraz plastycznego odkształcenia materiału, generowane jest ciepło, dzięki czemu następuje uplastycznienie materiału łączonych elementów. Zmiękczony, uplastyczniony i stale mieszany materiał jest transportowany w kierunku przeciwnym do ruchu narzędzia wzdłuż linii styku łączonych elementów. Stygnąc, przemieszany mechanicznie oraz silnie odkształcony w podwyższonej temperaturze materiał tworzy między spajanymi elementami stałe połączenie.

W złączu wykonanym za pomocą metody FSW wyróżnia się pewną asymetrią dzielącą strefy wokół powierzchni powstającej zgrzeiny na dwie charakterystyczne tylko dla tej metody strony [3]:

- strona natarcia, gdzie kierunek obrotu narzędzia FSW jest taki sam jak kierunek zgrzewania,

- strona spływu, gdzie kierunek obrotu narzędzia FSW jest przeciwny do kierunku zgrzewania.

W procesie FSW efekt połączenia elementów polega na wymieszaniu strefowym materiałów łączonych elementów w stanie uplastycznienia (stanie stałym). W związku z tym, że proces FSW zachodzi w temperaturze niższej od temperatury topnienia łączonych materiałów, ilość generowanego w tej metodzie ciepła jest znacznie mniejsza względem konwencjonalnych metod łączenia takich jak np. spawanie. Jednocześnie wpływa to na zmniejszenie naprężeń wewnętrznych w połączonych elementach. Silne odkształcenie plastyczne, które jest wynikiem pracy narzędzia FSW formuje złącze o drobnoziarnistej i zrekrystalizowanej strukturze [3].

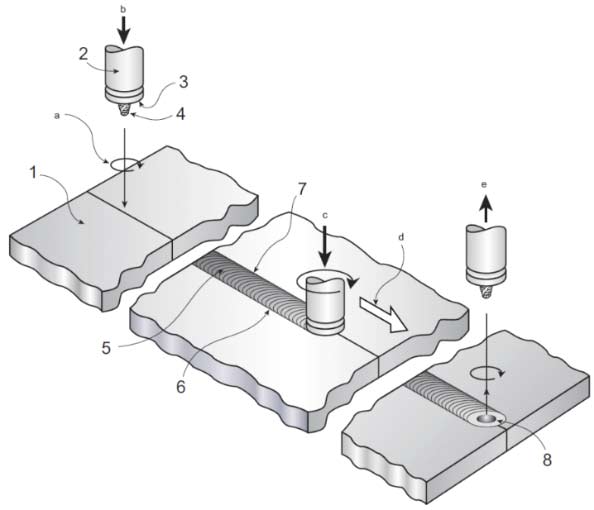

Rys. 3 Podstawowe terminy stosowane do opisu procesu i złącza FSW:

1 – element łączony, 2 – narzędzie, 3 – wieniec opory, 4 – trzpień, 5 – powierzchnia zgrzeiny, 6 – strona spływu zgrzeiny, 7 – strona natarcia zgrzeiny, 8 – otwór wyjściowy, a – kierunek obrotu narzędzia, b – ruch zagłębienia narzędzia, c – siła osiowa, d – kierunek zgrzewania, e – kierunek wyjścia narzędzia [4]

Wynikiem tego jest zdecydowanie wyższa jakość złączy wykonanych metodą FSW. Właściwości mechaniczne złącza względem materiału rodzimego łączonych materiałów są znacznie wyższe od tych, które są otrzymywane metodami konwencjonalnymi np. spawanie metodami MIG, TIG czy wiązką lasera [3].

Budowa złącza FSW

W wyniku badań prowadzonych w latach 90 na połączeniach wykonywanych metodami FSW sklasyfikowano i zdefiniowano charakterystyczne obszary tego typu złącza.

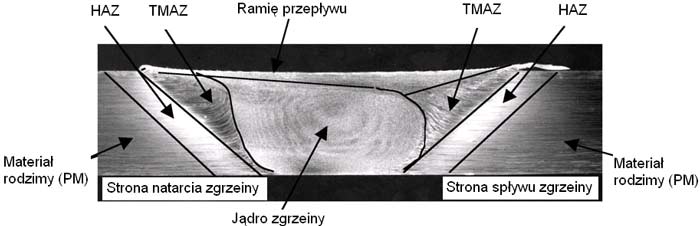

Rys. 4 Strefy zgrzeiny FSW [3]

W budowie złączy zgrzewanych metodą FSW wyróżnia się następujące strefy [3]:

PM (z ang. parent material) – materiał rodzimy to materiał oddalony od zgrzeiny, który nie doznał odkształceń w czasie procesu zgrzewania FSW oraz który mógł doznać wpływu cyklu cieplnego w procesie zgrzewania, bez wpływu na zmiany jego mikrostruktury i właściwości mechanicznych,

HAZ (z ang. heat affected zone) – strefa wpływu ciepła to obszar w pobliżu zgrzeiny, w którym wpływ ciepła spowodował zmiany mikrostruktury i/lub właściwości, ale nie dostrzega się w tym obszarze odkształceń plastycznych,

TMAZ (z ang. thermo-mechanically affected zone) – strefa uplastycznienia termomechanicznego to obszar gdzie materiał jest odkształcony plastycznie przez obracające się i przesuwające narzędzie a ciepło wygenerowane w tym procesie wywiera wpływ na materiał. W tym obszarze zwykle znajduje się wyraźna granica pomiędzy strefą zrekrystalizowaną (jądro zgrzeiny) i odkształconymi strefami cieplno-plastycznymi,

WN (z ang. weld nugget) – jądro zgrzeiny obszar zrekrystalizowany, nazywany również strefą zrekrystalizowaną dynamicznie. Jest to obszar, na który bezpośrednio w procesie zgrzewania oddziaływał trzpień narzędzia. Charakteryzuje się ono drobnym, równoosiowym zrekrystalizowanym ziarnem.

Wady i zalety metody FSW

Zgrzewanie tarciowe z przemieszaniem, jak każda inna technologia, posiada zarówno wady, jak i zalety. Zalety łączenia metodą FSW możemy sklasyfikować, jako: metalurgiczne, technologiczno-konstrukcyjne, środowiskowe oraz energetyczne. Metoda ta ze względu na ciągły rozwój, jak i wysoką sprawność posiada coraz mniej ograniczeń, jak również uważana jest za jedną z technologii przyjaznych środowisku.

Do zalet metalurgicznych należą:

- powstawanie złącza w stanie stałym (uplastycznienie),

- dobra stabilność wymiarowa i powtarzalność (małe odkształcenia),

- brak utraty składników stopowych (niezmienność składu chemicznego),

- bardzo dobre właściwości mechaniczne w obszarze połączenia – drobnoziarnista zrekrystalizowana i jednorodna mikrostruktura,

- brak pęknięć wywołanych działaniem naprężeń obecnych w materiale.

Zalety technologiczno-konstrukcyjne obejmują:

- możliwość automatyzacji procesu,

- dobry wygląd powierzchni obrobionej,

- możliwość wykonania złącza w jednym przejściu i prowadzenia procesu w każdej pozycji

(w odniesieniu do pozycji spawalniczych), - niewymagane specjalne przygotowanie krawędzi elementów łączonych,

- proces kontroli jakości może być oparty tylko na monitoringu parametrów,

- redukcja masy, dzięki wyeliminowaniu połączeń za pomocą elementów złącznych, co

w efekcie obniża masę konstrukcji i zmniejsza koszty eksploatacji.

Zalety środowiskowe wynikają z faktu, że:

- wymagane jest tylko minimalne oczyszczanie powierzchni,

- brak odpadów szlifierskich,

- powstają oszczędności na materiałach zużywalnych, takich jak drut spawalniczy czy gazy osłonowe stosowane przy spawaniu,

- brak jest emisji szkodliwych gazów, pyłów, promieniowania,

- ograniczony hałas przy wykonywaniu złączy w porównaniu do nitowania udarowego.

Zalety energetyczne obejmują:

- możliwość łączenia ze sobą różnych materiałów pozwala na obniżenie masy konstrukcji (np. łączenie elementów o różnej grubości),

- potrzebą tylko około 2,5 % potrzebnej energii względem energii potrzebnej w spawaniu laserowym,

- obniżenie zużycia paliwa napędowego w lżejszych konstrukcjach lotniczych, pojazdów kołowych i statkach.

Ograniczenia technologiczne procesu FSW są spowodowane:

- niejednokrotnie skomplikowanego oprzyrządowania mocującego, które pozwoli na uniknięcie przesunięć oraz pęknięć materiałów łączonych,

- powstającym na końcu złącza otworem pozostawionym przez wycofujący się trzpień narzędzia,

- wymaganiem niskich prędkości liniowych zgrzewania dla stali niskostopowych oraz nierdzewnych,

- szybkim zużyciem narzędzi w łączeniu elementów wykonanych np. ze stali i tytanu,

- początkowymi kosztami uruchomienia produkcji (oprzyrządowanie).

Parametry procesu FSW

Przeprowadzone badania wpływu parametrów procesu FSW, na jakość wykonanych złączy, świadczą o znacznym ich oddziaływaniu na jakość przemieszania materiału, rozkład temperatury i mikrostrukturę złącza oraz materiału sąsiadującego ze złączem. Podstawowymi parametrami procesu FSW, zatem są:

- prędkość obrotowa narzędzia,

- prędkość liniowa zgrzewania,

- siła docisku narzędzia w trakcie procesu,

- kąt pochylenia narzędzia,

- wielkość zagłębienia,

- geometria narzędzia oraz jego typ.

Prędkość obrotowa narzędzia wpływa bezpośrednio na poziom wymieszania się materiału łączonych elementów wokół trzpienia narzędzia. Wraz ze wzrostem prędkości obrotowej narzędzia, wzrasta temperatura w wyniku zwiększonego tarcia. Prędkość obrotową narzędzia należy dobierać w zależności od rodzaju zgrzewanego materiału, jak również od jego grubości. Prędkość obrotowa narzędzia wpływa również na jakość powierzchni lica zgrzeiny. Dla przykładu w wyniku wzrostu ilości generowanego ciepła, które towarzyszy wzrostowi prędkości obrotowej narzędzia, a tym samym temperatury narzędzia, zgrzewany materiał posiada skłonność do przyczepiania się do powierzchni wieńca opory. Skutkuje to wzrostem chropowatości powierzchni lica zgrzeiny.

Prędkość liniową zgrzewania, tak jak prędkość obrotową narzędzia, dobiera się ze względu na grubość łączonych elementów. Zwiększanie prędkości posuwu (dla stałej prędkości obrotowej narzędzia) prowadzi do zmian właściwości wytrzymałościowych złączy w wyniku zmniejszenia temperatury w strefie połączenia. Może ono również prowadzić w skrajnych przypadkach do braku wymieszania materiału i powstanie jam, pustek wewnątrz zgrzeiny (z ang. worm hole).

Siła docisku narzędzia. Dobór siły uzależniony jest od grubości łączonych elementów oraz geometrii narzędzia (w szczególności średnicy opory narzędzia). Ma na celu zapewnienie prawidłowego styku narzędzia (wieńca opory) z powierzchnią łączonych elementów i zapobiec wypływaniu uplastycznionego materiału poza zgrzeinę (pocienieniem materiałów w strefie zgrzeiny) [3].

Kąt pochylenia narzędzia. Odpowiednie pochylenie narzędzia w kierunku posuwu obracającego się narzędzia sprawia, że opora narzędzia zgrzewającego zatrzymuje wymieszany materiał. Pochylenie narzędzia poprawia również równomierność wymieszania i przemieszczania się materiału. Brak pochylenia narzędzia może prowadzić do powstawania wad w złączu zwłaszcza nadmiernej wypływki. [3].

Wielkość zagłębienia narzędzia. Parametr ten jest ściśle związany z geometrią trzpienia narzędzia (jego wysokością) względem grubości łączonych materiałów. Zbyt duże zagłębienie narzędzia może doprowadzić do uszkodzenia powierzchni przyrządu mocującego łączone elementy lub nawet do uszkodzenia trzpienia w wyniku styku z nią. Zbyt małe zagłębienie może doprowadzić do braku pełnej penetracji narzędzia w strefie łączonych materiałów, a tym samym braku przemieszania względem całej grubości łączonych elementów [3].

Rys. 5 Narzędzie składane FSW (z możliwością regulacji wysokości trzpienia) firmy RRS Schilling GmbH: korpus narzędzia wraz z oporą oraz zdemontowany rdzeń zakończony gwintowanym trzpieniem roboczym

Kształt narzędzia jest jednym z kluczowych parametrów procesu zgrzewania. Decyduje on o sposobie płynięcia materiału i jakości przemieszania w zgrzeinie oraz o rozkładzie pola temperatur. Stąd uzyskanie złącza o wysokiej jakości i pozbawionego wad uzależnione jest od prawidłowego doboru narzędzi. Długość trzpienia w narzędziu FSW uzależniona jest od rodzaju połączenia oraz grubości łączonych elementów. W połączeniach doczołowych zgrzewanych długość trzpienia jest mniejsza od grubości łączonych elementów o ok. 0,2-0,5 mm. Niewystarczająca długość trzpienia może prowadzić do braku wymieszania w grani zgrzeiny i powstawanie karbu geometrycznego, co znacząco wpływa na obniżenie właściwości mechanicznych połączenia. Ze względu na duże siły, jakim poddawane są w głównej mierze trzpienie narzędzi FSW, na ich zużycie oraz uszkodzenia ma wpływ nie tylko geometria, ale również zastosowany materiał narzędziowy. Materiał ten powinien posiadać dobre właściwości wytrzymałościowe w podwyższonej temperaturze, odporność na ścieranie i dobrą obrabialność.

Aplikacje metody zgrzewania tarciowego z przemieszaniem FSW

Metoda zgrzewania tarciowego z przemieszaniem znajduje swoje zastosowanie głównie do łączenia elementów wykonanych z stopów aluminium, gdzie stanowi alternatywę do innych metod łączenia, a w szczególności spawania.

W przemyśle stoczniowym wykorzystuje się metodę FSW do produkcji kadłubów statków, platform lądowisk śmigłowcowych, pomostów, pokładów do takich statków jak Super Liner Ogasawara wyprodukowany przez stocznię Mitsui Engineering and Shipbuilding, czy okręty klasy Freedowm, do których budowy wykorzystuje się prefabrykowane panele [5]. Metoda FSW posłużyła również do połączenia aluminiowych paneli opancerzenia nowozelandzkiego okrętu desantowego [6-7].

Rys. 6 Samolot Eclipse 500 [19]

W przemyśle lotniczym i kosmicznym metodę FSW wykorzystała firma United Launch Alliance do budowy rakiet Delta II, Delta IV i Atlas V oraz do budowy zbiorników zewnętrznych rakiet Ares I, Orion Crew Vehicle oraz programów rakietowych NASA takich jak Falcon 1, Falcon 9 oraz SpaceX. Natomiast w przemyśle lotniczym metodę FSW wykorzystano do łączenia elementów tylnej rampy samolotu transportowego Boeing C-17 Globemaster III oraz w konstrukcji samolotu Boeing 747 Large Cargo Freighter. Pierwszym samolotem, w którym zastosowano na szeroką skalę do produkcji paneli skrzydeł oraz kadłuba metodę FSW oraz uzyskano certyfikację FAA był samolot Eclipse 500 produkowany przez Eclipse Aviation. Również pozostali duzi producenci lotniczy jak Airbus i Embrarer stosują FSW w swych produktach (pierwszy do łączenia elementów podłogi samolotu Airbus A400M i paneli kadłuba Airbus A380 drugi natomiast w produkcji samolotów odrzutowych klasy biznes Legacy 450 i 500 Jets [8].

Pierwszymi elementami w przemyśle samochodowym połączonymi przy użyciu metody FSW było łoże silnika samochodu Lincoln Town Car wykonane przez firmę Tower Automotive. Firma ta również wykonała tunel silnika Forda GT. Metodę tą również wykorzystuje się do produkcji naczep „Revolution” producenta Fontaine Trailers. W Japonii metodę FSW wykorzystują firmy takie jak Mazda w produkcji modelu MX-5 (wsporniki mocowania pokrywy bagażnika) zaś metodę FSSW w modelu RX-7 (maska silnika, tylne drzwi) oraz Toyota, która stosuje FSSW (punktowe zgrzewani etarciowe) w modelu Prius (pokrywa bagażnika). W Europie firma Sapa wykonuje konstrukcję tylnych siedzeń dla modelu V70 firmy Volvo, tłoki systemów ogrzewania, wentylacji i klimatyzacji dla firmy Halla Climate control oraz chłodnicę wylotu gazów dla firmy Pierburg. Natomiast dla modelu R8 Spider firmy Audi łączone są prefabrykaty elementów zawieszenia przez firmy Riftec oraz Hamerer Aluminium Industries. Również w motoryzacji metodę FSW wykorzystuje się do łączenia aluminiowych felg samochodowych przez firmy takie jak Simmons Wheels, UT alloy Works i Fundo [9-10].

W przemyśle kolejowym metody FSW wykorzystuje się do łączenia paneli wykonywanych z profili o długościach dochodzących do 25 m. Metodę wykorzystano do budowy pociągów takich jak DSB firmy Alstom LBH, wagonów londyńskiego metra Electrostra firmy Bombardier, Pendolino, A-trains i japońskiego Shinkansen [11-15].

Aplikacje zgrzewania tarciowego z przemieszaniem (FSW) w lotnictwie

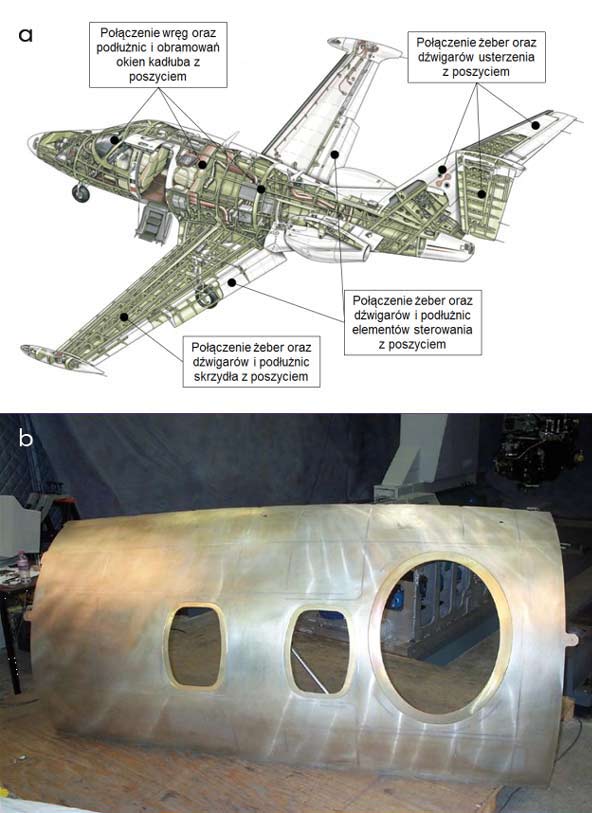

Pierwszym samolotem, w którym tak szeroko wykorzystano zgrzewanie tarciowe z mieszaniem materiału spoiny (FSW), jako metodę łączenia dla elementów nośnych samolotu jest dwusilnikowy samolot odrzutowy Eclipse 500 [16-18].

Zainteresowanie firmy Eclipse Aviation procesem FSW wynika z możliwych bardzo wysokich prędkości łączenia w porównaniu z nitowaniem ręcznym lub nawet zautomatyzowanym. Dla stopów i grubości stosowanych w samolocie Eclipse 500, stosowane są prędkości łączenia wynoszące 0,5 – 1,0 m/minutę w porównaniu do 0.11 m/min dla nitowania zautomatyzowanego. Dodatkowym atutem jest osiągnięcie niskiego kosztu produkcji samolotu. Proces FSW umożliwia łączenie sześć razy szybciej niż nitowanie zautomatyzowane lub 60 razy szybciej niż nitowanie manualne. Uzyskanie takich prędkości łączenia przy użyciu tradycyjnych technologii montażu samolotów byłoby szczególnie trudne i finansowo nieakceptowalne. Początkowo w programie Eclipse oceniane były inne technologie produkcji pod kątem osiągnięcia wysokiej prędkości produkcji. Technologia FSW została wybrana, jako ta, która ma najwyższy potencjał zmniejszenia czasu cyklu montażu samolotu, kosztu i masy przy zachowaniu dobrej wytrzymałości i właściwości zmęczeniowych.

Proces FSW oferuje również znaczące korzyści jakościowe, a mianowicie posiada ograniczoną liczbę łatwych do kontrolowania parametrów. W konsekwencji ilość napraw w procesie produkcyjnym i związany z nimi wpływ na koszt i czas cyklu zostały znacząco zmniejszone w stosunku do procesu łączenia konwencjonalnego. Aby możliwe było użycie procesu FSW w rzeczywistości konieczne było przełamanie licznych problemów technicznych, włącznie z kontrolą odkształceń, zabezpieczeniem przed korozją i opracowaniem właściwości materiałowych do zastosowania w projektowaniu oraz uzyskanie zatwierdzenia FAA dla specyfikacji procesu. Ponadto proces FSW oferuje również znaczące korzyści jakościowe. W konsekwencji ilość przeróbek i związany z nimi wpływ na koszt i czas cyklu zostały znacząco zmniejszone w stosunku do procesu łączenia konwencjonalnego.

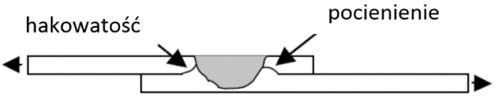

Konstrukcja samolotu Eclipse 500 jest oparta na złączach zakładkowych o małym przekroju w celu zbudowania integralnie usztywnionego pokrycia kadłuba i skrzydeł. W konsekwencji należało rozwiązać wiele problemów technicznych w celu doprowadzenia procesu do stanu, w jakim może być z powodzeniem używany do produkcji samolotów. Główną trudność w wytwarzaniu akceptowalnych złączy zakładkowych stanowi kontrolowanie deformacji połączenia, która występuje w sąsiedztwie jądra zgrzeiny. Typową deformacją dla złącza zakładkowego jest pocienienie (z ang. thinning) i hakowatość (z ang. hooking) (rys. 7).

Rys. 7 Deformacja połączenia zakładkowego FSW

Cechy te mają szkodliwy wpływ na właściwości połączenia, jeżeli nie są one kontrolowane. W trakcie procesu badawczego firma Eclipse przeprowadziła ocenę 15 różnych geometrii narzędzia FSW zmieniając długość trzpienia, geometrię trzpienia, cechy trzpienia i średnicę opory. Bazując na wynikach tej oceny, opracowała konfigurację narzędzia FSW, która umożliwia płynięcie materiału w taki sposób, by deformacja połączenia nie miała negatywnego wpływu na właściwości zgrzeiny.

Pokrycia samolotu posiadają pogrubione powierzchnie styku złącza zgrzewanego (z ang. weld land) z cienkimi, zmniejszającymi masę kieszeniami, wykonanymi metodą obróbki skrawaniem lub trawienia chemicznego pokrycia, pomiędzy obszarami styku. Wymagało to przeprowadzenia prac badawczo rozwojowych celem eliminacji odkształceń/wykrzywień zgrzanych paneli pokrycia. Uzyskano to poprzez połączenie modyfikacji konstrukcji narzędzia FSW, nowoczesnego przyrządu ustalającego położenie i zaciskającego wzmocnienia do pokrycia podczas zgrzewania oraz aktywnych i pasywnych metod kontroli termicznej.

Dla procesu FSW przeprowadzono szerokie badania procesu wykonywania złączy zakładkowych w celu uzyskania dostatecznej ilości danych dla otrzymania zatwierdzenia FAA specyfikacji procesu. Badanie to obejmowało przeprowadzenie eksperymentu w celu scharakteryzowania tolerancji dla zmienności procesu FSW i w celu ustalenia wartości granicznych specyfikacji procesu FSW oraz opracowania danych do zapewnienia podstawowych informacji niezbędnych do projektowania samolotu, podejmowania decyzji o zakresie i umiejscowieniu złączy FSW w statku powietrznym. Wykonano cykl zgrzewania FSW i badania próbek połączeń FSW w celu ustalenia wytrzymałości zgrzein, wytrzymałości zmęczeniowej, odporności na korozję i badania zmęczeniowe wyrobów symulujących kadłub ciśnieniowany kabiny samolotu w pełnej skali. Zebrane wyniki skutkowały przyznaniem zatwierdzenia FAA dla procesu FSW dla firmy Eclispe w maju 2002 roku.

Badania wytrzymałości statycznej dla złączy FSW połączeń ze stopów aluminium z serii 2000, 7000 i ich kombinacji dowiodły o 2-4 razy większej wytrzymałości względem wytrzymałości złączy nitowanych pojedynczym rzędem nitów. W oparciu o dokonane analizy, złącze FSW może być mocniejsze niż złącze nitowane 2 rzędami nitów, które wymaga szerszej zakładki celem rozmieszczenia drugiego rzędu nitów, a to wpływa znacząco na wzrost masy samego złącza. Dla wszystkich kombinacji stopów i poziomów naprężeń występujących w samolocie Eclipse 500, trwałość zmęczeniowa złączy FSW jest równa lub przewyższa trwałość zmęczeniową porównywalnych złączy nitowanych.

Ponadto w tradycyjnie łączonej strukturze samolotu szeroko są stosowane uszczelniacze, w celu zapobiegania występowaniu korozji szczelinowej pomiędzy współpracującymi powierzchniami złącza zakładkowego. Te same problemy korozyjne dotyczą złączy zakładkowych wykonywanych metodą FSW. W tym celu został opracowany, przetestowany i certyfikowany system ochrony przed korozją. System ten zapewnia ochronę przed korozją równoważną do tradycyjnych uszczelniaczy i pokryć samolotów i posiada pomijalny wpływ na wytrzymałość zmęczeniową złączy i propagację pęknięć i właściwości wytrzymałościowych konstrukcji samolotu.

Elementy pokrycia obejmują kabinę, część ogonową kadłuba i panele pokrycia skrzydeł. Wszystkie elementy panelu pokrycia posiadają taką wielkość elementów, aby możliwa była naprawa samolotu poprzez metodę nitowania w warunkach eksploatacyjnych przy użyciu konwencjonalnych technik stosowanych dla konstrukcji aluminiowych statku powietrznego (rys. 8) [16].

Rys. 8 Samolot Eclipse 500: a) obszary zastosowania metody FSW w budowie samolotu, b) panel kadłuba połączony metodą FSW [16]

Zastosowanie metody FSW w miejsce konwencjonalnej metod łączenia za pomocą nitowania przyniosło znaczne korzyści płynące z przyśpieszenia procesu produkcyjnego dzięki jego automatyzacji oraz eliminację problemów związanych z szerokim stosowaniem łączników (błędy monterów, karb związany z wykonanymi otworami itp.).

Nowa metoda wciąż stanowi wyzwanie badawcze związane z opracowaniem parametrów procesów jak i narzędzi dla nowych gatunków materiałów metalicznych, łączenia elementów cienkościennych oraz zmianę filozofii metod konstruowania dla konstrukcji przeznaczonych do łączenia metodą FSW (Design for Manufacturing).

Tomasz Gałaczyński, Grzegorz Luty

Biuro Projektów Rozwojowych

PZL Mielec

Literatura:

Thomas W.M., Nicholas E.D., Needham J.C., Murch M.G., Temple-Smith P., Dawes C.J.: Friction stir butt welding; European Patent Specification 06 15 480 B1, 1991

Materiały reklamowe firmy SAPA 2013

Mishra R.S., Mahoney M.W.: Friction Stir Welding and Processing, ASM International, Materials Park, Ohio, USA (2007)

Norma PN-EN ISO 25239-1 marzec 2012. Zgrzewanie tarciowe z mieszaniem materiału. Aluminium. Część 1: Słownictwo.

Rodrigues D. M., Leitao C., Louro R., Gouveia H., Loureiro A.: High speed friction stir welding of aluminium alloys; Sci. Technol. Weld. Joining, 15, 7, 2010

Friction Stir Welding Demonstrated for Combat Vehicle Construction ... for 2519 aluminium armor for the U.S. Marine Corps’ Advanced Amphibious Assault Vehicle, Welding Journal 03 2003

Campbell G., Stotler T.: Friction Stir Welding of Armor Grade Aluminum Plate, Welding Journal, Dec 1999

Polt A.: A little friction at Boeing, Boeing Frontiers Online, September 2004, Vol. 3, Issue 5

Aasen E.J., Morley E.J., Midling O.T, Sandvik A.: Patent nr US 6769743 B1, Two-piece wheel, 2004

B. Smith C.B., Crusan W., Hootman J.R., Hinrichs J.F., Heideman R.J., NorukJ.S.: Friction Stir Welding in Automotive Industry

Kallee S.W., Davenport J., Nicholas E.D.: Railway Manufacturers Implement Friction Stir Welding, Welding Journal, October 2002

Kallee S.W., Blignault C.: Friction Stir Welding for the fabrication of aluminium rolling stock, European Railway Review, Issue 3, May 2008

Ohba H., Ueda Ch., Agatsuma K.: Innovative Vehicle – the “A-train”, Hitachi Review Vol. 50 (2001), No. 4

Hitachi Class 395 Railway Strategies Live 2010, 23 June 2010. Strona internetowa: tdt.surbrunn.net/hitachi.pdf. Dostęp w dniu 03.11.2018

F. Ellermann, S. Pommer, G. Barth: Einsatz des Rührreibschweißens bei der Fertigung der Wagenkästen für die Schwebebahn Wuppertal. Strona internetowa: http://www.dvs-media.eu/media/pdf/Inhalt_306.pdf. Dostęp w dniu 03.11.2018

Christner B., McCury J., Higgins S.: Opracowanie i badania zgrzein wykonanych poprzez zgrzewanie tarciowe z mieszaniem materiału spoiny (FSW) jako metody łączenia elementów nośnych samolotu – materiał reklamowy firmy Eclipse Aviation, 2010

Gałaczyński, T., Andres, J.: Zgrzewanie tarciowe FSW zamiast konwencjonalnych technologii łączenia. Analiza zastosowania w cienkościennych metalowych strukturach lotniczych, Projektowanie i Konstrukcje Inżynierskie, 7/8 2014

Burford D., Widener C., Tweedy B.: Advances in Friction Stir Welding for aerospace applications. Airframer nr 14, Nov 2006

Materiał reklamowy firmy Eclipse, 2012

artykuł pochodzi z wydania 11 (134) listopad 2018