W budowie statku powietrznego można spotkać cały szereg rozwiązań konstrukcyjnych pozwalających łączyć ze sobą pojedyncze części w gotowe struktury. Są to zarówno metody wymagające dedykowanych łączników, w postaci nitów czy śrub, jak również metody bezłącznikowe – zgrzewanie, spawanie czy klejenie. Każda z tych metod charakteryzuje się określonymi właściwościami i ma szereg zalet oraz wad, które należy wziąć pod uwagę przy projektowaniu.

Andrzej Dylewski, Waldemar Łogin, Dominik Świecielski

Na rodzaj zastosowanego połączenia wpływ ma wiele czynników, wśród których można wymienić wymagania wytrzymałościowe, rodzaj łączonych materiałów, niezawodność czy też funkcjonalność. Bardzo istotnym zagadnieniem jest również aspekt finansowy. Na całkowity koszt struktury składa się bowiem nie tylko koszt wykonania pojedynczych części ale również koszt i czas montażu gotowego elementu. Na tym etapie generowane jest również najwięcej błędów ludzkich związanych z niewłaściwym procesem wykonania otworów pod łączniki czy też błędnie zamontowanymi częściami. Niejednokrotnie błędy takie są bardzo czasochłonne i kosztowne w naprawie. Wymagają zastosowania dodatkowych elementów naprawczych, a nawet mogą prowadzić do złomowania struktury.

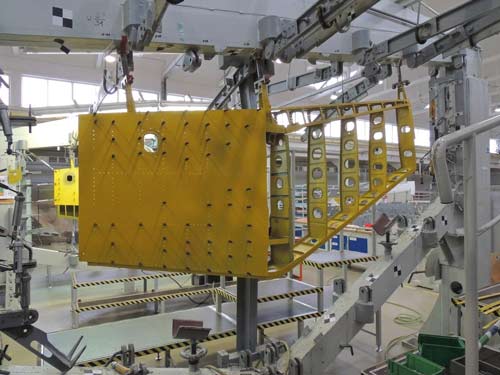

Rys. 1 Statecznik pionowy samolotu M28 w trakcie montażu (części – kolor żółty, przyrząd – kolor popielaty)

W konstrukcjach lotniczych z lat 70-tych i 80-tych XX wieku spotkać można przede wszystkim rozwiązania oparte na strukturach blaszanych, które łączone są ze sobą poprzez nitowanie lub zgrzewanie oporowe. Części formowane są plastycznie z blachy, które następnie łączone są ze sobą w odpowiedniej sekwencji, z wykorzystaniem szeregu przyrządów montażowych. Na rysunku 1 przedstawiono przykładową strukturę nitowaną w trakcie montażu z użyciem dedykowanego oprzyrządowania.

Wymaga to zaprojektowania, wykonania, okresowego walidowania i przechowywania całego szeregu oprzyrządowania, co w przypadku małoseryjnej produkcji generuje znaczące koszty i podnosi cenę finalnego wyrobu. Takie rozwiązanie konstrukcyjne podnosi także koszt wprowadzania wszelkich zmian konstrukcyjnych, gdyż najczęściej wymagane są również zmiany w poszczególnych przyrządach, bądź produkcja nowych. Dzięki znaczącemu rozwojowi w zakresie obrabiarek sterowanych numerycznie i samej technologii obróbki ubytkowej, jaki dokonał się pod koniec XX wieku, w nowocześniejszych konstrukcjach spotkać można coraz częściej elementy integralne, wykonane z jednego kawałka metalu. Takie rozwiązanie konstrukcyjne pozwala na ograniczenie ilości części w strukturze, a przez to skrócenie czasu montażu i eliminację potencjalnych błędów ludzkich z tym związanych. We współcześnie projektowanych i produkowanych statkach powietrznych coraz powszechniej wykorzystywane są materiały kompozytowe, w przypadku których dominującą technologią łączenia jest proces klejenia. Dodatkowo, tam gdzie ze względów konstrukcyjnych jest to wymagane, stosuje się dobrze znane nitowanie oraz połączenia śrubowe.

W odpowiedzi na wady tradycyjnych metod łączenia struktur lotniczych zrodził się pomysł zaprojektowania innowacyjnych połączeń, które będą integralne z samymi częściami. Rozwiązania takie są dobrze znane np. w elementach wykonywanych z tworzyw sztucznych. Ich zaletą jest znacząca redukcja elementów w strukturze oraz szybki montaż, przy jednoczesnej redukcji niezbędnych przyrządów montażowych. W konsekwencji pozwala to na redukcję kosztów montażu i ograniczenie do minimum ryzyka wystąpienia błędów ludzkich na tym etapie. Podejście takie jest rozwinięciem istniejącego i z powodzeniem stosowanego w lotnictwie przez firmę Goodrich rozwiązania Grid-Lock. Istotną różnicą jest jednak sposób łączenia części – w technologii Grid-Lock wykorzystuje się klejenie, natomiast w proponowanym rozwiązaniu Block Structures (BS) założono tylko mechaniczne połączenie elementów. Głównym zastosowaniem proponowanych połączeń są konstrukcje zamknięte, choć sama koncepcja połączenia może być również wykorzystana przy mocowaniu pojedynczych elementów do struktury. W dużym uproszczeniu można przyjąć, że struktura zaprojektowana w technologii BS składa się z elementu bazowego oraz pokrywy. W obu elementach wykonane są pasujące do siebie powierzchnie pracujące połączeń, co umożliwia ich poprawne połączenie w gotową strukturę. W zależności od rozwiązania konstrukcyjnego elementy pracujące (ulegające odkształceniom sprężystym w trakcie zamykania) mogą znajdować się w jednej części lub w obu.

Po zdefiniowaniu głównych wymagań i założeń dla połączeń sam proces opracowania ich kształtu w projekcie można podzielić na kilka etapów, realizowanych w sposób iteracyjny na kolejnych geometriach:

- opracowanie koncepcji geometrii

- analiza numeryczna rozwiązania

- modyfikacje technologiczne

- opracowanie ostatecznej geometrii połączenia

- przygotowanie próbek

- weryfikacja założeń i realizacja badań wytrzymałościowych.

W przypadku prac nad połączeniami części metalowych, przyjęto wykorzystanie stopów aluminium 2024 oraz 7075, a wymiar charakterystyczny (grubość ścianek) struktury został ustalony na poziomie 1 mm. Ponadto, pod uwagę wzięto pozostałe wymagania projektu, jak redukcję łączników, redukcję liczby części i skrócenie czasu wykonania struktury.

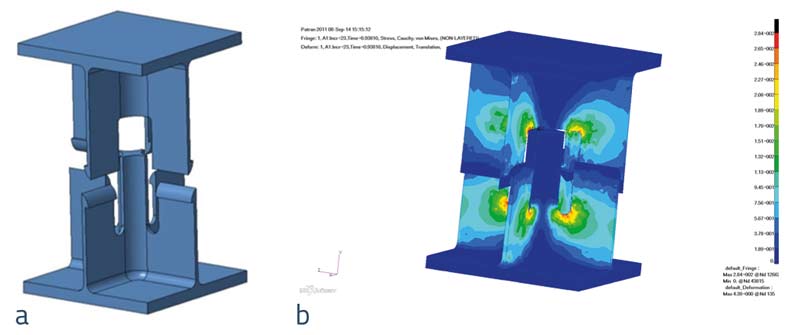

W fazie koncepcyjnej zaproponowano cały szereg różnych rozwiązań, z których wyselekcjonowano rozwiązania możliwe do wykonania, a jednocześnie zapewniające możliwie wysoką nośność połączenia. Istotnym elementem prac nad połączeniami BS były analizy numeryczne z wykorzystaniem metody elementów skończonych (MES), obejmujące analizę procesu zamykania i otwierania pojedynczego połączenia. Wykorzystywane modele numeryczne uwzględniały zjawisko kontaktu i tarcia między współpracującymi powierzchniami. Przykładowe wyniki analiz numerycznych opracowanych rozwiązań przedstawiono na rysunku 2.

Rys. 2 Analiza numeryczne jednego z zaprojektowanych połączeń BS; a) model 3D, b) rozkład naprężeń.

W przypadku technologii BS bardzo istotnym zagadnieniem jest dokładność obróbki poszczególnych elementów. Konieczne jest uzyskanie wysokich dokładności kształtowo-wymiarowych, nie tylko na elementach pracujących połączeń, ale również dla całych elementów, co zapewni właściwy przebieg montażu. W tym celu wykorzystane zostały dedykowane narzędzia skrawające z ostrzami z diamentu polikrystalicznego, które w projekcie opracowała i wykonała firma PPUH BRYK (Rys. 3).

Rys. 3 Frezy z ostrzami diamentowymi; a) frez kształtowy do wykonywania powierzchni pracujących połączeń, b) frez trzpieniowy z promieniem R2.

Dodatkowo zrealizowane zostały również badania nad redukcją odkształceń poobróbkowych, których celem było poznanie wpływu historii technologicznej półfabrykatu na wynik procesu skrawania części cienkościennych. Badania te realizował zespół pod kierownictwem prof. Józefa Kuczmaszewskiego z Politechniki Lubelskiej.

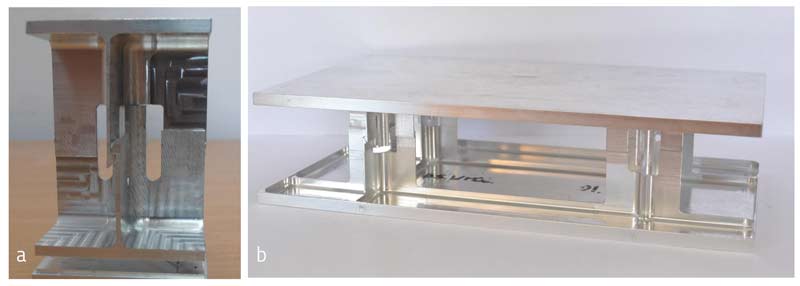

Pierwszymi wykonanymi elementami pozwalającymi zweryfikować możliwość zastosowania takiego podejścia do połączeń elementów metalowych były tzw. połączenia 2D, które reprezentowały pojedynczy łącznik. Na dalszym etapie implementowano je w jednokomorowe makiety 3D. Na tym etapie prac wykazano funkcjonalność proponowanych rozwiązań. Zaprojektowane i wykonane elementy udało się połączyć ze sobą, co na początku prac było największą obawą zespołu (Rys. 4).

Rys. 4 Wykonane elementy: a) pojedyncze połączenie krzyżowe, b) makieta o wymiarach 250x150x50mm z czterema połączeniami krzyżowymi.

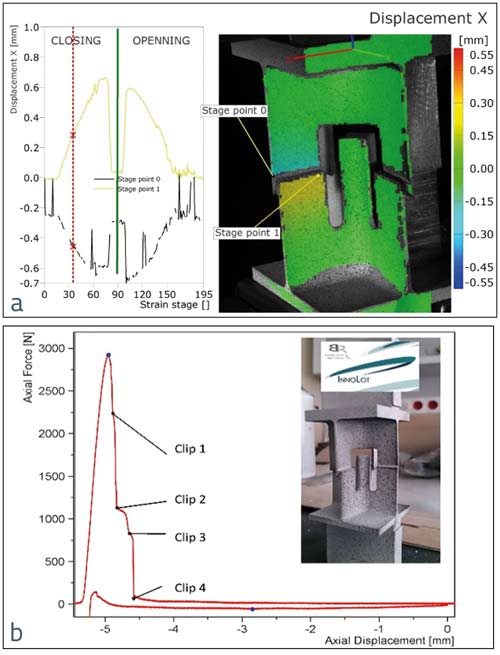

Badania mechaniczne połączeń realizowane były na Politechnice Lubelskiej przez zespół prof. Tomasza Sadowskiego. Dzięki zastosowaniu systemu cyfrowej korelacji obrazów ARAMIS możliwe było zweryfikowanie analiz numerycznych, nie tylko w zakresie sił niezbędnych do zamknięcia i otwarcia połączenia, ale również przemieszczeń i naprężeń w poszczególnych elementach. Na rysunku 5 przedstawiono wyniki badań dla połączenia krzyżowego.

Rys. 5 Wyniki badań mechanicznych połączenia krzyżowego; a) analiza przemieszczeń w trakcie zamykania i otwierania połączenia z wykorzystaniem systemu ARAMIS,

b) zarejestrowane siły.

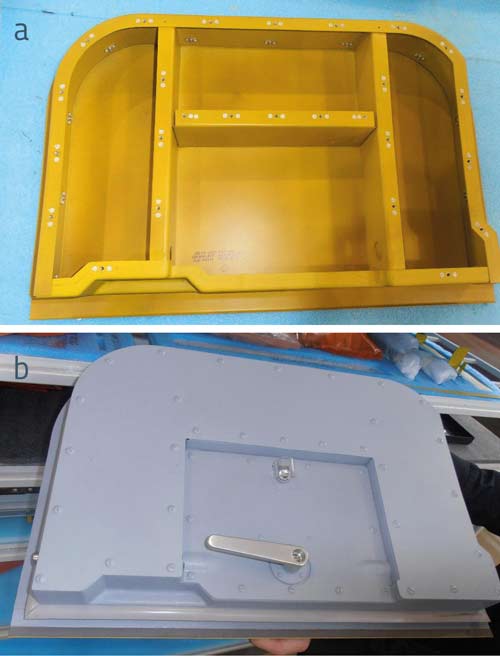

W kolejnym etapie prac projektowych opracowane rozwiązania zostały zaimplementowane w tzw. wielokomorowe makiety 3D. Jako element, który potencjalnie może zostać wykonany w proponowanej technologii BS, wybrano górną część drzwi samolotu M28. Obecna struktura składa się z obramowania z pokryciem oraz dwóch pokryw. Elementy te wykonywane są z blach metodami przeróbki plastycznej. Samo obramowanie składa się z sześciu części łączonych przez nitowanie, pokrycie jest zgrzewane oporowo z obramowaniem, a pokrywy mocowane są z wykorzystaniem nakrętek kotwicznych i śrub (Rys. 6).

Rys. 6 Górna część drzwi samolotu M28; a) obramowanie z pokryciem i widocznymi miejscami montażu nakrętek kotwicznych, b) gotowe drzwi.

Na potrzeby projektowe przyjęto spełnienie wymagań geometrycznych i wytrzymałościowych przez nową konstrukcję. Pokrycie i obramowanie w drzwiach zaprojektowanych w technologii BS mają konstrukcję integralną. Zastosowano również dwie pokrywy mające integralne łączniki, które pozwalają na ich połączenie z obramowaniem bez stosowania dodatkowych elementów. Z założenia geometria połączeń w pokrywie zewnętrznej zapewnia stałe połączenie z obramowaniem, natomiast w pokrywie środkowej umożliwia jej zdejmowanie w trakcie serwisowania znajdującego się wewnątrz mechanizmu zamka (Rys. 7).

Rys. 7 Wykonane elementy drzwi zaprojektowanych w technologii BS (wymiar ~600x400x60mm)

Zastosowanie technologii BS pozwoliło na redukcję części w strukturze drzwi z dziewięciu do trzech, przy jednoczesnej redukcji ilości nitów o około 200 i około 40 śrub. Proces montażu był możliwy bez wykorzystania dedykowanego oprzyrządowania, a sumaryczny czas potrzebny do wykonania części i ich montażu był o około 20% krótszy.

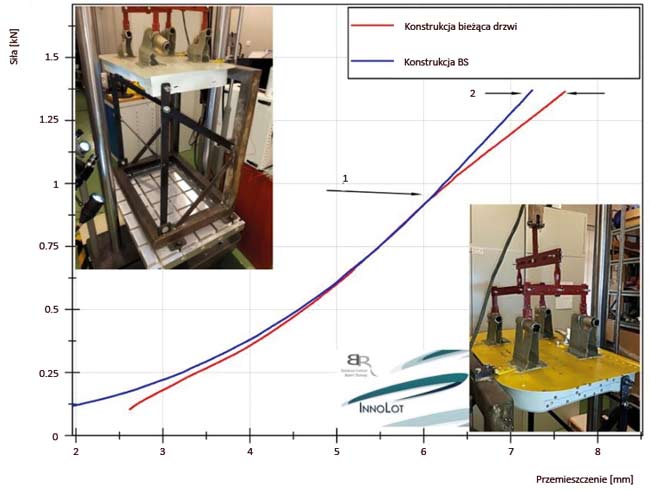

Drzwi wykonane w technologii BS zostały poddane badaniom statycznym, które wykazały spełnienie założeń konstrukcyjnych w zakresie 150% obciążeń dopuszczalnych. Na rysunku 8 przedstawiono wyniki badań drzwi w konfiguracji obecnej oraz BS.

Rys. 8 Badanie statyczne drzwi – porównanie sztywności drzwi w obecnej konfiguracji i w technologii BS

Końcowym demonstratorem dla połączenia metal+metal, zaprojektowanym i wykonanym w projekcie w ramach dotychczasowych prac nad technologią BS, był spoiler zewnętrzny samolotu M28. Spoiler stosowany w obecnej konfiguracji samolotu ma konstrukcję nitowaną, składającą się z 42 części połączonych ze sobą z wykorzystaniem ponad 900 nitów (Rys. 9).

Rys. 9 Montaż spoilera nitowanego: a) montaż żeberek i dźwigarka, b) spoiler przed montażem dolnego pokrycia.

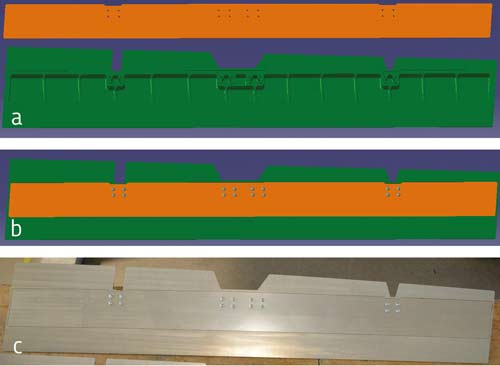

Opracowana konstrukcja BS składa się z dwóch części – korpusu i pokrywy, łączących się ze sobą tylko z wykorzystaniem opracowanych połączeń (Rys. 10).

Rys. 10 Spoiler zaprojektowany w technologii BS; a) widok modeli 3D korpusu i pokrywy, b) widok modelu złożenia, c) gotowy spoiler.

Konstrukcja elementów i zastosowane połączenia pozwalają na montaż struktury w bardzo krótkim czasie, bez użycia dodatkowych przyrządów.

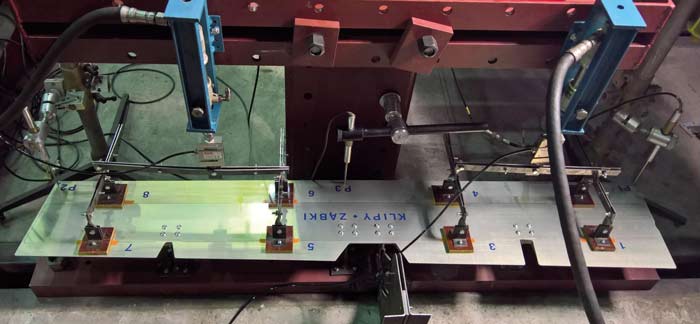

Mimo stosunkowo dużych rozmiarów części przy jednocześnie małej grubości ścianek (< 1 mm) zastosowana technologia obróbki zapewniła uzyskanie wysokiej dokładność kształtowo-wymiarowej, co umożliwiło bezproblemowy montaż. Gotowy spoiler został poddany próbom statycznym, zgodnie z opracowanym planem (Rys. 11).

Rys. 11 Widok stanowiska próby statycznej spoilera BS

Ich wynik wykazał poprawne zachowanie się struktury przy obciążeniach na poziomie 150% obciążeń dopuszczalnych. Nie zaobserwowano odkształceń trwałych konstrukcji i zniszczenia połączeń, co potwierdziło spełnienie założeń konstrukcyjnych.

Zrealizowane badania nad innowacyjną technologią połączeń BS pozwoliły rozwinąć i zweryfikować pomysł połączeń integralnych, od bardzo prostych elementów, przedstawiających koncepcję działania, po pełnowymiarową strukturę. Jak dowiodły wyniki prac, główną zaletą takiego rozwiązania jest szybkość i łatwość montażu struktury, a także skrócenie całkowitego czasu jej wykonania. Istotną zaletą jest również możliwość łączenia części bez dedykowanych przyrządów, co w przypadku małych serii produkcyjnych pozwala w znacznym stopniu obniżyć koszty produkcji. Oczywiście trzeba mieć świadomość, że połączenia BS nie mogą być stosowane we wszystkich aplikacjach, ze względu na swoje właściwości. Jednak, jak pokazują przedstawione przykłady, mogą one być alternatywą szczególnie w konstrukcjach mniej obciążonych. Istnieje również możliwość zaprojektowania struktury hybrydowej i zastosowania w konstrukcji nie tylko samych połączeń BS ale również połączeń konwencjonalnych, co pozwoli na wykorzystanie zalet obu rozwiązań.

Andrzej Dylewski

Waldemar Łogin

Dominik Świecielski

Biuro Projektów Rozwojowych

Polskie Zakłady Lotnicze Sp. z o.o.

Mielec

Prace realizowano w ramach projektu współfinansowanego ze środków Narodowego Centrum Badań i Rozwoju (NCBR) oraz środków PZL Mielec / a Sikorsky Company – Projekt: „Opracowanie innowacyjnych połączeń mechanicznych celem zastąpienia konwencjonalnych połączeń w strukturach lotniczych (filozofia Block Structures)”, nr umowy INNOLOT/I/5/NCBR/2013.

Literatura:

T. Sadowski, P. Golewski: The influence of geometrical parameters in socket-pin connection on the value of opening force, Archives of metallurgy and materials 2015

J. Kuczmaszewski, W. Łogin, P. Pieśko, M. Zawada-Michałowska: Influence of machining strategies and technological history of semi-finished product on the deformation of thin-wall elements after milling, Advances In Science And Technology Research Journal 2017, nr 3, vol. 11

J. Kuczmaszewski, W. Łogin, P. Pieśko, T. Sadowski, M. Zawada-Michałowska: Wpływ dokładności wykonania elementów połączenia zatrzaskowego na przebieg montażu, Technologia i Automatyzacja Montażu 2017, nr 4

Materiały własne, niepublikowane

artykuł pochodzi z wydania 3 (138) marzec 2019