Origami to sztuka składania papieru, pochodząca z Chin, a rozwinięta w Japonii; uważana za tradycyjną sztukę japońską. W XX wieku ostatecznie ustalono reguły origami: punktem wyjścia ma być kwadratowa kartka papieru, której nie wolno ciąć, kleić i dodatkowo ozdabiać i z której poprzez zginanie tworzone są przestrzenne figury.

Paweł Bancarzewski

Obserwując obecny przemysł, trudno nie zauważyć, jak powszechnie stosowane są konstrukcje (od rozmiarów niemal mikro do wielkogabarytowych) wykonane z giętych lub tłoczonych elementów blaszanych. Można nawet pokusić się o stwierdzenie, że w dowolnym zakładzie produkcyjnym lub usługowym każdej branży nie da się nie znaleźć takich elementów jak obudowy maszyn i urządzeń, szafki, skrzynki rozdzielcze, stoły warsztatowe itp., wykonanych właśnie z giętych blach. Przyjemność projektowania takich elementów w obecnych programach 3D można porównać do tytułowego origami, wprawdzie niekoniecznie z kwadratowego blaszanego arkusza.

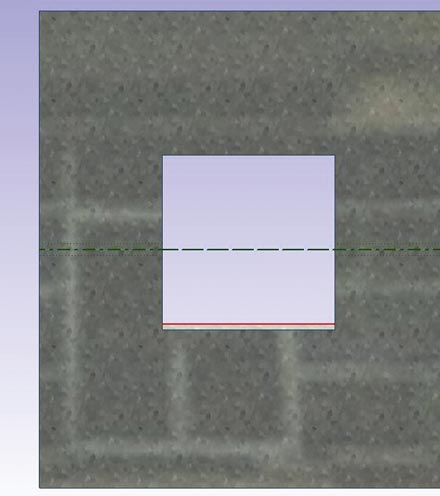

Rys. 1

Jak pokazuje praktyka inżynierska, im dane zagadnienie wydaje się bardziej banalne tym więcej błędów można przy nim popełnić. Poważne wyzwania konstrukcyjne wymagają dużych nakładów czasowych poprzez analizy techniczno-ekonomiczne, dobór odpowiedniego materiału, optymalnego rozwiązania kształtu, obliczeń, no i na koniec – sprawdzenia i zatwierdzenia dokumentacji. W przypadku konstrukcji blachowych niektóre kroki bywają pomijane lub wręcz w ogóle się nie zdarzają. Wynika to zazwyczaj z dużego obciążenia biur konstrukcyjnych i czasami (nieoficjalnie) sprawniej jest zezłomować niewielkie urządzenie wykonane z samych giętych blach, niż poddawać je dogłębnym analizom przez kilku inżynierów, jak prawidła konstrukcji maszyn przykazują.

Wbrew pozorom, przy rzekomych „banalnych” konstrukcjach blachowych, można użyć wiele sztuczek i rozwiązań umożliwiających nie tyle złożenie urządzenia lub mebla, ale zwłaszcza – skrócenie czasu montażu i wyeliminowanie lub zminimalizowanie pomyłek ze strony produkcji.

Proces powstawania konstrukcji blachowych

Od wielu lat programy CAD służące do komputerowego wspomagania projektowania posiadają narzędzia/moduły do wykonywania konstrukcji blachowych. Najważniejszą funkcją jest możliwość wygenerowania rozwinięcia danego modelu. Następnie takie rozwinięcie jest zapisywane w odpowiednim formacie (zazwyczaj *.dxf) wczytywanym na panelu operatora urządzenia wycinającego. Rozwinięcie jest również umieszczane na rysunkach wykonawczych z opisem linii gięć, kątów, promieni stempli/matryc oraz odpowiednich odległości.

Projektowane urządzenie lub mebel (np. szafka, stół warsztatowy) zazwyczaj będzie się składało z wielu elementów blaszanych. Wygenerowane rozwinięcia poddaje się nestowaniu, czyli najbardziej optymalnemu rozmieszczeniu na arkuszu blachy aby zminimalizować ilość odpadu. Do nestingu służą oddzielne aplikacje. Wszystkie znestowane blachy są zapisywane w jednym pliku i przesyłane do komputera sterującego urządzeniem wycinającym. Operator musi jedynie wczytać przygotowany plik oraz umieścić w urządzeniu odpowiedni arkusz blachy (wymiary, materiał).

Na wyciętych elementach wykonywane są gięcia dzięki prasom krawędziowym, na podstawie odpowiednio przygotowanej dokumentacji wykonawczej. Komponenty z wykonanymi gięciami często muszą jeszcze zostać poddane spawaniu (np. w celu zamknięcia/uszczelnienia naroży) oraz dalszej obróbce mechanicznej, jak szlifowanie czy gładzenie. Gotowe elementy, o ile nie podlegają procesom nakładania powłok technicznych lub malowaniu, są gotowe do finalnego montażu w produkcie.

Techniki wycinania rozkroi blachowych

Do wycinania elementów blaszanych najczęściej używane są techniki cięcia laserem, plazmą, wodą oraz rzadziej – prasy postępowe.

Cięcie laserem (Rys. 1) charakteryzuje się bardzo wysoką dokładnością oraz prędkością wykonania detali. Technika cięcia laserowego umożliwia wypalanie nawet otworów 0,2 mm w blasze o grubości 2,0 mm. Z reguły nazywane jest to punktowym nadpaleniem. Maszyny do cięcia laserem wiążą się z bardzo dużymi nakładami inwestycyjnymi i alternatywą dla nich mogą być urządzenia do cięcia plazmą czy obecnie bardzo popularne WaterJety (Rys. 2).![]() rys. 2

rys. 2

WaterJety (maszyny do cięcia wodą z dodatkiem sypkiego materiału ściernego – tzw. garnetu) umożliwiają cięcie w niemal każdym materiale o grubościach do 180 mm (np. stal, kamień, tworzywa sztuczne, szkło – oprócz hartowanego, które wykazuje tendencje do pękania), dzięki czemu znajdują bardzo szerokie zastosowanie nie tylko w przemyśle, ale również w wykonywaniu elementów ozdobno – dekoracyjnych. Ciekawym rozwiązaniem jest możliwość cięcia w tzw. stosie, czyli jednocześnie w kilku arkuszach blachy ułożonych na sobie (pod warunkiem, że głowica posiada funkcję kompensacji stożka). Mimo niższych prędkości cięcia w porównaniu do laserów, urządzenia te mogą okazać się rentownym rozwiązaniem. Warto tutaj również wspomnieć o Micro WaterJetach, którymi można wycinać np. elementy stosowane w jubilerstwie (Rys. 3).

Projektowanie

Obecne programy służące do projektowania 3D wyposażone są w specjalistyczne moduły/narzędzia służące do projektowania konstrukcji blachowych. Modele blaszane charakteryzują się jednakową grubością w całej swej objętości. Do tworzenia giętych elementów służą specjalne narzędzia jak: wycinanie, rolkowanie, odgięcia kołnierzowe, zawinięcia obrzeża, zawinięcia wzdłuż linii, kreator naroży i najważniejsze – generator rozwinięć.

Przed przystąpieniem do modelowania konstrukcji blachowej („składania origami”) należy zwrócić szczególną uwagę na bardzo istotny element jakim jest metoda rozwijania blachy. Z reguły stosowane są dwie metody: współczynnik rozwinięcia liniowego oraz tabele gięć. Współczynnik rozwinięcia liniowego jest uproszczoną metodą, aczkolwiek dosyć dokładną, do grubości blach g = 3 mm; powyżej 3 mm warto korzystać ze specjalnie zdefiniowanych tabel gięć. Podczas gięcia blachy, wewnętrzna część jest ściskana, natomiast zewnętrzna ulega rozciąganiu. Wewnątrz blachy znajduje się tzw. linia zerowa (neutralna), która nie podlega ani ściskaniu ani rozciąganiu. Niestety, aby nie było tak łatwo, nie znajduje się ona w połowie grubości blachy. Wartości współczynnika rozwinięcia liniowego znajdują się w przedziale od 0 do 1,0 przy czym najczęściej spotykaną wartością jest zakres od 033–0,44, w przypadku blach cienkich o małych promieniach gięcia. W miarę wzrostu grubości blachy, oraz promienia gięcia, wzrasta również wartość współczynnika rozwinięcia. Rys. 4 Przygotowana próbka blachy przed i po zagięciu

Rys. 4 Przygotowana próbka blachy przed i po zagięciu

Na podstawie wzoru można obliczyć wartość współczynnika „z” mając odpowiednio przygotowaną i zagiętą próbkę blachy (Rys. 4).

Drugą metodą, bardzo precyzyjną jest zdefiniowanie tabeli gięć. Rysunek 5 przedstawia przykładową tabelę gięcia dla blachy o grubości 2,0 mm. Tabele gięcia zazwyczaj sporządza się w pliku arkusza kalkulacyjnego dostarczanym wraz z oprogramowaniem. Plik taki zawiera już odpowiednie formuły, należy jedynie dodać kolumny oraz wiersze, wypełniając wskazane komórki.

Gdy już zostanie określona i zdefiniowana metoda rozwijania konstrukcji blachowych należy przystąpić do zdefiniowania stylów konstrukcji. W każdym z programów projektowych odbywa się to w inny sposób, ale zawsze ma na celu określenie najczęściej używanych materiałów, grubości blach, parametrów wykończenia krawędzi gięć oraz parametrów narożników. Dzięki zdefiniowanym stylom, konstruktor może ograniczyć się jedynie do wyboru materiału i grubości blachy, pozostałe parametry są wczytywane automatycznie. Rys. 5 Przykładowa tabela gięć dla blach 2,0 mm

Rys. 5 Przykładowa tabela gięć dla blach 2,0 mm

Projektując elementy blachowe należy zwrócić szczególną uwagę aby maksymalny wymiar rozwinięcia nie przekraczał obszaru roboczego maszyny wycinającej dany wykrój. Modelując np. obudowę urządzenia filtrowentylacyjnego łatwo jest przekroczyć taki wymiar. Obszar roboczy maszyny zazwyczaj wynosi 3000 x 1500 mm. Należy w tym uwzględnić przynajmniej 5 mm marginesów na każdą z krawędzi arkusza blachy. Musimy pamiętać, że nie każdy arkusz jest idealnym prostokątem i umieszczenie rozwinięcia „na styk” może się skończyć nierównymi krawędziami wyciętego detalu.

Rys. 6 Błędnie wykonana operacja Wytnij – powstanie dodatkowej krawędzi w rozwinięciu

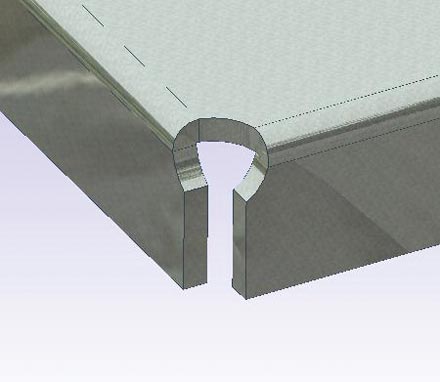

W programach służących do projektowania 3D niemal każdą operację można wykonać na kilka sposobów. Warto wybierać najprostszą metodę, która w przyszłości umożliwi szybką edycję. Przykładowo, w konstrukcjach blachowych stosujemy przeznaczone do tego narzędzie Wytnij zamiast Ekstruzji ujemnej z modelowania zwykłych komponentów.

Wycięcia w blachach oraz otwory powinny być zawsze wykonywane prostopadle do powierzchni kołnierza. Rysunek 6 przedstawia błędnie wykonaną operację wycięcia, która powoduje powstanie dodatkowej linii w rozwinięciu blachy. W konsekwencji, przy zapisie np. do pliku *.dxf pojawia się dodatkowa krawędź, która może zostać zinterpretowana przez maszynę wycinającą jako krawędź wycinania. Na rysunku 7 pokazano właśnie taką niepożądaną krawędź.

Rys. 7 Niepożądana krawędź w rozwinięciu blachy powstała na skutek wykonania nieprostopadłej do obu płaszczyzn operacji Wytnij

Rys. 8 Poprawne użycie narzędzia Wytnij

Aby uniknąć takiej sytuacji należy użyć dodatkowej opcji w narzędziu Wytnij np. Wytnij przez gięcie lub w przypadku braku takiej opcji wykonać dwie operacje. Rysunek 8 przedstawia poprawne zamodelowanie wycięcia.

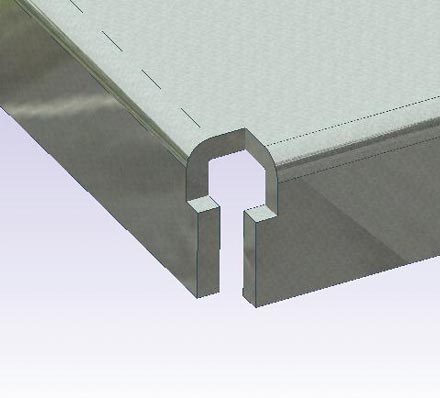

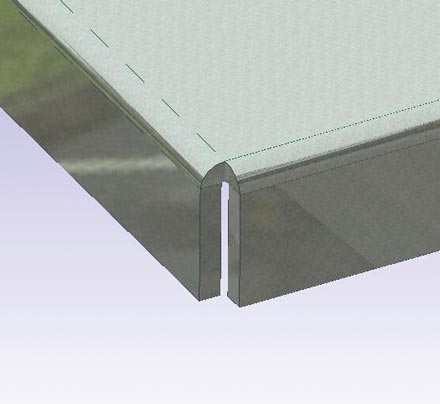

W przypadku bardzo grubych blach, należy zwrócić uwagę na sposób wykończenia narożnika. Najbardziej popularne to:

- okrągłe (Rys. 9)

- kwadratowe (Rys. 10)

- rozdarte (Rys. 11)

Rys. 9 Narożnik okrągły

Rys. 10 Narożnik kwadratowy

Rys. 11 Narożnik rozdarty

Narożniki tzw. rozdarte stosuje się w blachach do maximum 6 mm grubości; powyżej tej wartości powinno się stosować narożniki okrągłe lub kwadratowe. Umożliwia to łatwiejsze wykonanie gięć na prasach krawędziowych, bez ryzyka „niedogięcia” lub wypaczenia skrajnych części kołnierzy. W przypadku blach np. 1,5 mm stosuje się odległości od krawędzi kołnierzy rzędu 0,5 mm w celu ułatwienia wykonania połączeń spawanych. Duże odległości zbiegających się kołnierzy mogą nawet uniemożliwić wykonanie takich połączeń.

Kolejnym elementem zasługującym na uwagę jest nie przekraczanie minimalnych odległości pomiędzy kolejnymi równoległymi liniami gięć. Zazwyczaj konstruktor zajmujący się elementami blachowymi dobrze zna kształt i parametry matryc oraz stempli w prasie krawędziowej, na której te elementy będą poddane obróbce gięcia. Przy najbardziej popularnych matrycach oraz stemplach wykonujących gięcia o promieniu R = 1,5 mm, odległość od kolejnych linii gięć nie powinna być mniejsza niż 7 mm. Przy odległości mniejszej niż 7 mm i kącie gięcia np. 90° operacja taka może się w ogóle nie udać. Niewielkie kąty do 30° są jeszcze wykonalne. Rysunek 12 przedstawia rozwinięcie blachy z minimalną odległością od linii gięć w przypadku blachy 1,0 mm. Zazwyczaj każde biuro konstrukcyjne ustala z zakładem produkcyjnym jakie są możliwości na prasach krawędziowych.

W przypadku początkujących inżynierów zajmujących się „blaszanymi origami” należy pamiętać, że projektowane detale blachowe np. ze stali nierdzewnej/kwasoodpornej nie wymagają uwzględniania naddatków oraz luzów na powłoki techniczne. Konstrukcje z popularnej stali czarnej (S235JRG2) zazwyczaj jeżeli nie są cynkowane to poddaje się je malowaniu mokremu lub proszkowemu. Nie uwzględnienie tej technologii np. przy wstawianiu otworów pod zamki czy nitonakrętki może w znacznym stopniu utrudnić montaż, łącznie z koniecznością miejscowego usunięcia powłoki zabezpieczającej.![]()

Rys. 13 Przykładowy element zatrzasku skomplikowany w gięciu na prasach krawędziowych

Kolejnym problemem, który wbrew pozorom często występuje, jest zaprojektowanie elementów niewykonalnych na prasach krawędziowych. Pojawia się to w przypadku gdy jeden z wymiarów gięcia znacznie różni się od pozostałych, np. w obudowach urządzeń lub meblach przemysłowych. Skomplikowana oraz duża liczba gięć w jednym detalu również może być powodem niewykonalności elementu. Na rysunku 13 pokazano przykładowy, skomplikowany w gięciu, element zatrzasku.

Projektując urządzenia lub meble z elementów blaszanych dobrą praktyką jest stosowanie tzw. otworów pozycjonujących w łączonych ze sobą elementach. Takie otwory mają średnicę od 1,2 – 2,0 mm, zależną od średnicy ręcznych wybijaków znajdujących się w danym zakładzie produkcyjnym. Dzięki otworom pozycjonującym eliminuje się konieczność czasochłonnego wymierzania i trasowania pozycji instalowanego elementu. W trakcie wykonywania połączeń spawanych są one zaślepiane spoiną punktową.

Rys. 14 Elementy łączone dzięki otworom pozycjonującym

Rysunek 14 przedstawia dwa elementy łączone dzięki otworom pozycjonującym. Takie rozwiązanie jest również stosowane w przypadku łączenia detali przez zgrzewanie lub klejenie.

Sporządzanie dokumentacji wykonawczej

Wykonując dokumentację wykonawczą elementów blaszanych należy pamiętać, że charakteryzują się one swoją specyfiką. Rysunki są sporządzane dla operatorów pras krawędziowych i nie jest wskazane stosowanie się do wszystkich prawideł rysunku technicznego maszynowego (np. na rysunkach wykonawczych elementów blachowych zamyka się łańcuchy wymiarowe). Zapisane w plikach *.dxf rozwinięcia blach są wypalane lub wycinane z dokładnością do dziesiątych części milimetra i nie ma potrzeby opisywania na rysunkach rozmieszczenia oraz wymiarów wszystkich otworów czy wycięć. Zbyt dużo wymiarów będzie „zaciemniało” rysunek, skutecznie uniemożliwiając krawędziarzowi poprawne odczytanie oraz wykonanie gięć. Najważniejszymi danymi na rysunkach wykonawczych elementów blaszanych są:

- wymiary gabarytowe rozwinięcia,

- opisanie linii gięć (kierunek gięcia, kąt oraz promień),

- podanie odległości od krawędzi zewnętrznych rozwinięcia do poszczególnych linii gięć,

- umieszczenie widoku izometrycznego w pozycji pracy detalu – tak jak znajduje się w urządzeniu (rozwinięcie musi ściśle „współgrać” z widokiem izometrycznym),

- podanie materiału oraz grubości blachy,

- umieszczenie symbolu kierunku szlifu (w przypadku blach szlifowanych z folią),

- podanie na dodatkowych rzutach wymiarów gabarytowych po zagięciu,

- dodatkowe rzuty ew. przekroje w przypadku skomplikowanych gięć.

Rys. 15 Opis rysunku zgodny z rys technicznym maszynowym

Wymiary gabarytowe rozwinięcia zazwyczaj służą do zweryfikowania czy dany detal zmieści się na arkuszu blachy oraz do wyceny. Nie wskazane jest umieszczanie na takich rysunkach osi symetrii. Zazwyczaj są one niewiele różniącą się linią przerywaną od linii gięć i mogą być mylnie zinterpretowane. Błędne umieszczenie symbolu szlifu, np. w przypadku elementu ze stali nierdzewnej użytego w urządzeniu, w którym wszystkie szlify przebiegają poziomo, i nie zauważenie tego na etapie montażu, może doprowadzić do konieczności zezłomowania całego zespołu.

Rys. 16 Opis rysunku z zgodny z prawidłami rysunków blachowych

W przypadku wykonania specjalnych przetłoczeń, niewidocznych na rozwinięciu, należy taką informację podać w formie opisowej, łącznie ze wskazaniem narzędzia do wykonania.

Rysunek 15 pokazuje opisane rozwinięcie obudowy zgodnie (niemal całkowicie) z rysunkiem technicznym maszynowym, a rysunek 16 przedstawia tę samą obudowę ale opisaną zgodnie z prawidłami rysunków blachowych.

Paweł Bancarzewski

Oskar International Polska

artykuł pochodzi z wydania Lipiec/sierpień 7/8 (46/47) 2011