Maszyny testujące, o których piszemy w artykule, używane są przede wszystkim w badaniach i kontroli produkcji nowych amortyzatorów samochodowych, oraz nowych konstrukcji tych amortyzatorów w zakresie charakterystyk tłumienia [1]. Szczególną ich cechą jest możliwość zadawania posuwisto-zwrotnego ruchu cyklicznego o dużym zakresie zmienności zadawanej prędkości (np. od 0,5 – 2000 mm/s), jednocześnie z możliwością pomiaru uzyskanej siły w funkcji zadanego skoku i prędkości przy „ugięciu” i „odbiciu”, czyli przy wciskaniu amortyzatora (tłumienie) i cofaniu (odbicie).

Robert Jastrzębski

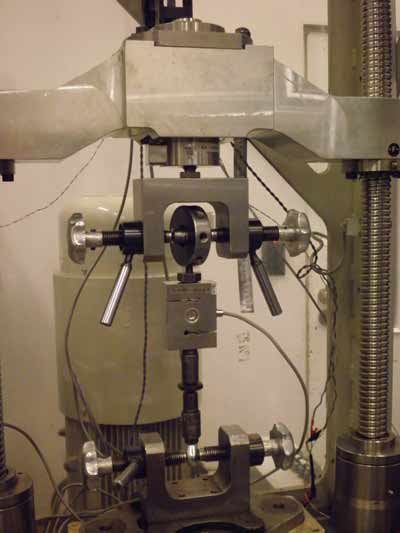

Jest kilka rodzajów rozwiązań konstrukcyjnych tych maszyn, od urządzeń z serwonapędem elektrohydraulicznym (np. MTS), przez urządzenia mechaniczne z napędem mimośrodowym (np. maszyny typu VDA – Rys. 1), do pojawiających się serwonapędów z silnikami liniowymi.

Wykonując weryfikacje dokładności tych maszyn od ok. 10 lat, napotykałem się u swoich klientów na pytania, dotyczące braku wystarczającej powtarzalności, a także i porównywalności wykonywanych testów z tzw. amortyzatorem wzorcowym (o znanej charakterystyce), lub tego samego amortyzatora na różnych maszynach. Jednocześnie testery te spełniały przyjęte wymagania dokładności w zakresie mierzonych sił, przemieszczeń i prędkości, wynikające ze stosowanych w danej firmie norm i/lub specyfikacji.

Rys. 1 Maszyna typu VDA z założonym czujnikiem wzorcowym siły w miejscu mocowania amortyzatora

Czynniki mające wpływ na dokładność pracy testerów amortyzatorów

Znane mi metody weryfikacji dokładności pracy tych maszyn polegają (podobnie jak większości innych maszyn testujących np. maszyn wytrzymałościowych) na wzorcowaniu/sprawdzaniu dokładności mierzonej siły oraz dokładności nastawianej prędkości i pozycjonowania.

Nie byłoby w tym nic dziwnego, gdyż w omawianych testerach także mierzymy siłę oraz nastawiamy i mierzymy prędkość i przemieszczenie, jednak zwróćmy uwagę na dwa fakty:

normy/specyfikacje stosowane dla sprawdzania tego typu maszyn skupiają się na pomiarze „statycznym” danej wielkości fizycznej i określeniu na podstawie tych pomiarów klasy dokładności maszyny,

maszyny testujące amortyzatory pracują w reżimie – można powiedzieć – „permanentnej dynamiki” (Rys. 2), czyli ciągłych cyklicznych zmian od min. do max. dla przemieszczeń, prędkości i sił, a jednocześnie osiągane prędkości max. ruchu są 100-200 razy wyższe niż np. w maszynach wytrzymałościowych.

Rys. 2 Fragment zarejestrowanego urządzeniem wzorcowym przebiegu testu amortyzatora na maszynie VDA dla zadanych prędkości 100-200-300 obr./min. i skoku 100 mm

a) Zmiany prędkości ruchu w czasie, b) Zmiany przyśpieszeń w czasie

Fakty powyższe, stojące w wyraźnej sprzeczności do siebie, oraz, jak wspomniałem na wstępie, zgłaszane mi przez klientów problemy z porównywalnością testów, skłoniły mnie do zajęcia się tematem w postaci podsumowania moich doświadczeń i zaproponowania metodyki sprawdzeń tych maszyn, dostosowanej bardziej do sposobu ich pracy i wyjaśniającej przynajmniej częściowo problemy z powtarzalnością i porównywalnością testów amortyzatorów.

W badaniach sił tłumienia amortyzatora nastawiamy ruch posuwisto-zwrotny o zadanym skoku i zmiennej prędkości, jakby w dwóch aspektach – zmiany nastawy i zmiany od „min.” do „max.” w każdym cyklu danej nastawy, a więc pracę przy ciągłym hamowaniu i przyśpieszaniu określonej masy poruszanej, i dodatkowych zmiennych siłach tłumienia przy ugięciu i odbiciu, wynikających ze zmiennych prędkości i niesymetrycznej charakterystyki tłumienia amortyzatora (Rys.2).

Skutkuje to działaniem stosunkowo dużych i zmiennych sił na układ zadawania prędkości maszyny w każdym cyklu ruchu.

Przykładowo (Rys. 2) dla nastawy 300 obr/min. (przekładającej się na ruch posuwisto-zwrotny 5 Hz), i skoku ±50 mm, prędkości chwilowe zmieniają się w zakresie ponad ±1,5 m/s w każdym cyklu trwającym ok. 0,2 s (Rys. 2a), a przyśpieszenia dochodzą wtedy do prawie 80 m/s2, a więc siły bezwładności są około ośmiokrotnie większe niż poruszana masa (Rys. 2b). Jednocześnie, przy tej prędkości, zmiany sił tłumienia w typowym amortyzatorze oddziałujące na maszynę testującą mogą przekraczać 5 kN na ugięciu i być ok. czterokrotnie niższe na odbiciu, co powoduje dodatkową znaczną niesymetrię obciążeń w każdym cyklu ruchu.

Najistotniejszym nastawianym parametrem jest osiągana prędkość maksymalna ruchu, dla której sprawdza się osiągniętą siłę tłumienia. Ponieważ siła tłumienia amortyzatora zależy mocno od prędkości, maszyna testująca powinna zapewnić jak najlepszą dokładność i powtarzalność osiąganej prędkości max. Możemy wtedy przyjąć, że istotne różnice charakterystyk tłumienia poszczególnych badanych amortyzatorów wynikają z rozrzutu technologicznego ich wykonania, zmian konstrukcyjnych, a nie z niedokładności działania maszyn testujących.

Aby zapewnić wysokie dokładności ruchu zadanego i porównywalność charakterystyk amortyzatorów, przy dużej dynamice ruchu (przyśpieszenia nawet do 100 m/s2) i zmiennych siłach działających na układ kinematyczny maszyn testujących, w testach badawczych sił tłumienia dąży się do uzyskania parametrów ruchu posuwisto-zwrotnego sinusoidalnego, odpowiadającego ruchowi harmonicznemu, prostemu. Prędkość chwilowa takiego ruchu opisywana jest wzorem:

V(t) = –wAsin(wt+ϕ), (1)

a prędkość max.:

Vmax.= w∙A, (2)

gdzie w jest częstością cyklu, a A oznacza amplitudę przemieszczenia.

W zależności od rodzaju konstrukcji tych maszyn wzór ten ulega niewielkiej modyfikacji:

dla maszyn z mechanizmem mimośrodowym (np. typ VDA), prędkość max. wyznaczamy ze wzoru:

Vmax [mm/s] = πn[obr/min] ∙ 2r[mm]/60, (3)

r – nastawiany mimośród (równy A)

dla maszyn bezpośrednio realizujących ruch liniowy (np. serwonapędowych):

Vmax [mm/s] = πf[Hz] ∙ S[mm], (4)

gdzie f – częstotliwość cyklu, S – nastawiony skok (równy 2A).

Z wzorów tych wynika, że aby uzyskać wysoką dokładność i powtarzalność mierzonej prędkości max. w cyklu, maszyny te muszą „pilnować” dokładności dwóch parametrów: nastawianego skoku i częstotliwości (lub prędkości obrotowej w maszynach mechanicznych) w każdym cyklu ruchu. Opierając się na powyższym opisie oraz mogących wynikać stąd konsekwencjach dla dokładności pracy tych maszyn (korzystając także z wyników przeprowadzanych badań), dokonałem analizy czynników, które mogą wpływać na dokładność wyznaczanych parametrów.

Uważam, że istotne czynniki wpływające na dokładność nastawianego skoku i prędkości są następujące:

Skok nastawiany

1) „Statyczny” błąd zadanego skoku – główne przyczyny to:

- nieprecyzyjnie wykonane otwory ustalające mimośród (dla konstrukcji maszyn typu VDA),

- błędy przetwornika przemieszczeń, dla testerów serwonapędowych;

2) „Dynamiczny” chwilowy błąd zadanego skoku jest zależny od zadanej prędkości ruchu.

Wiele moich badań rzeczywistego skoku różnych testerów w funkcji zadanej prędkości potwierdziło, że błąd ten występuje praktycznie dla każdego testera i jest najczęściej znacznie większy niż wymieniony błąd statyczny. W tabeli 1 przedstawiłem zmiany nastawionego skoku 100 mm, dla maszyny z mimośrodem, dla ruchu bez obciążenia amortyzatorem. Dla tych maszyn błąd ten wzrasta z zadaną prędkością i dla max. prędkości 400 obr./min., jest już znacznie większy niż błąd wynikający z ustawionego mimośrodu (błąd skoku przy stosunkowo niewielkich prędkościach praktycznie równy jest podwojonemu błędowi ustawionego mimośrodu).

Dla maszyn serwonapędowych błąd dynamiczny skoku zależy głównie od nastaw regulatora, może być ujemny lub dodatni, jednak różnice w amplitudzie skoku dla prędkości min. i max. występują podobne, jak w maszynach z mimośrodem. Jest on także znacznie większy niż błąd statyczny, wynikający z przetwornika przemieszczenia.

Prędkość nastawiana

1) Charakterystyka rozpędzania do prędkości nastawianej (nastawionych obrotów lub częstotliwości)

Jest to bardzo ważna charakterystyka dynamiczna, jeśli chodzi o porównywalność testów, a maszyny, nawet tego samego typu, wykazują znaczne różnice w czasie dochodzenia do wartości zadanej. Jeśli pomiar nastąpi za szybko, zanim maszyna osiągnie wartość zadaną (przy nastawionym skoku), możemy popełnić grube błędy pomiaru charakterystyk tłumienia.

Nawet jeśli maszyna sama kontroluje, kiedy osiąga zadaną prędkość, to jeśli jedna osiąga ją w czwartym cyklu ruchu, a inna w ósmym, to te testy mogą wykazywać różnice. W zależności od konstrukcji, mocy, działania regulatora, itp. czasy rozpędzania mogą być bardzo różne (a zdarzyło mi się nawet sprawdzać tester, który nie osiągał deklarowanej prędkości max! – brakowało 2-3% po piećdziesięciu cyklach). Rysunek 3 przedstawia typową charakterystykę rozpędzania maszyny z mimośrodem, w postaci średniej prędkości osiągniętej w kolejnych cyklach od startu. Prędkość 200 obr./min. (oczekiwana Vmax = 1047 mm/s dla nastawionego skoku 100 mm) osiągnięto w piątym cyklu od startu, z przyjętym błędem nie przekraczającym 1% obrotów zadanych.

Rys. 3 Rozpędzanie do prędkości zadanej w kolejnych pełnych obrotach od startu dla nastawy 200 obr/min.

Dla maszyn z serwonapędem stosowane są także inne sposoby dochodzenia do prędkości zadanej. Tu parametrem zmienianym przy rozpędzaniu może być i skok i częstotliwość. Jednak prędkości zadane powyżej 500 mm/s przy skoku 100 mm uzyskuje się typowo także po kilku cyklach rozpędzania od startu ruchu.

2) Dokładność i powtarzalność utrzymania prędkości nastawianej (w kolejnych cyklach ruchu)

Dokładność tę interpretujemy jako odchyłkę średnią od wartości zadanej, a powtarzalność, jako max. odchyłkę w pojedynczym cyklu od wartości zadanej.

Parametry te bezpośrednio wpływają na osiąganą prędkość max. ruchu w cyklu. Rysunek 4 przedstawia (w powiększeniu skali na osi Y ) prędkość chwilową w kolejnych cyklach po osiągnięciu prędkości zadanej z przebiegu wg rysunku 3. Tu zmierzona z czternastu cykli/obrotów wartość średnia prędkości wynosiła 199,994 obr./min., jednak rozrzut max. w pojedynczych cyklach dochodził do 1 obr./min.

Rys. 4 Powtarzalność prędkości zadanej w pojedynczych cyklach ruchu ustalonego (n = 200 obr./min.)

Najczęściej do charakterystyki tłumienia wykonuje się pomiar w jednym cyklu danej prędkości, więc oba parametry – dokładność i powtarzalność mają znaczenie. W przypadku z rysunku 4 wartość średnia nastawy była bliska wartości zadanej, natomiast gorzej wypadła powtarzalność w kolejnych cyklach, mimo, że spełnione zostało wymaganie 1% odchyłki od wartości zadanej prędkości. Tu główną przyczyną błędów osiąganej prędkości max. była niepowtarzalność.

Na rysunku 5 przedstawiono inną sytuację, dla maszyny o konstrukcji z serwonapędem. Tu dla oczekiwanej Vmax.= 800 mm/s (wynikającej z nastaw skoku 30 mm i częstotliwości f = 8,488 Hz) błąd dokładności Vmax. wyniósł ok. 3,4%, a powtarzalność ok. 0,5%. W tym przypadku główną przyczyną błędu uzyskanej Vmax. był przeregulowany skok (30,73 mm), przy poprawnie realizowanej częstości ruchu f..

Rys. 5 Dokładność i powtarzalność Vmax maszyny serwonapędowej – wycinek z pięciu cykli dla Vmax. „ugięcia” – nastawa 800 mm/s

3) Sposób pomiaru Vmax.

W omawianych maszynach spotyka się różne sposoby wyznaczania uzyskanej prędkości max. Rysunek 6 przedstawia zarejestrowany urządzeniem wzorcowym rzeczywisty przebieg prędkości w czasie, dla maszyny testującej z napędem liniowym, na wycinku czasowym ±10ms, wokół pozycji środkowej skoku.

Rys. 6 Fragment 20 ms wokół położenia środkowego skoku na ugięciu i odbiciu dla nastawy 500 mm/s (zaznaczone położenia ±0,5 mm od środka skoku – ok. 2 ms) – a (odbicie), b (ugięcie)

Weryfikuje on dość popularny sposób wyznaczania Vmax. poprzez próbkowanie z określoną częstotliwością chwilowych położeń z wybranego okna względem pozycji środkowej skoku, w której (przy zachowaniu teoretycznego przebiegu sinusoidalnego), znajduje się Vmax.. Wyznacza się tę prędkość jako droga/czas w wybranym wycinku pomiarowym (w omawianym przypadku jest to czas przemieszczenia w oknie ±0,5 mm wokół pozycji środkowej, gdzie teoretycznie osiągamy Vmax. dla ruchu sinusoidalnego – czas przemieszczenia o 1 mm dla V = 500 mm/s wynosi 2 ms). Działanie zmiennych sił od regulatora (przyśpieszanie i hamowanie) i amortyzatora (tłumienie) powoduje zniekształcenia teoretycznej sinusoidalnej trajektorii ruchu – widoczne są nakładające się drgania i trudne do przewidzenia przesunięcia osiągniętej prędkości max. względem położenia środkowego skoku – zbyt małe okno pomiarowe może nie objąć rzeczywistej max. prędkości (Rys. 2b), a zbyt duże zaniżyć wynik. Odnalezienie zaś samej Vmax w wybranym oknie (Rys. 2a), najczęściej zawyża wynik, gdyż dokładają się drgania, szumy itp., poza tym nie mamy gwarancji, że wybrane okno obejmuje Vmax.. Wszystko to może powodować także błędy pomiaru. Dla zweryfikowania czy sposób pomiaru Vmax. nie wprowadza błędów pomocna byłaby informacja, o sposobie wyznaczania Vmax. przez układ pomiarowy maszyny, jednak często nie jest ona dostępna. Jeśli nie mamy tej informacji, trudno czasem wyjaśnić, co może być przyczyną niepowtarzalności i różnic pomiędzy nastawą oczekiwaną, a pomiarem Vmax.

Proponowana metodyka weryfikacji dokładności nastaw testerów amortyzatorów samochodowych

Omawiane powyżej czynniki mogące mieć wpływ na dokładność nastawianej Vmax. potwierdzają moje początkowe spostrzeżenia, że przy sprawdzaniu dokładności omawianych maszyn testujących, największe błędy mogą wynikać z charakterystyk dynamicznych ruchu. Charakterystyki statyczne powinny być punktem wyjścia do badań dokładności tych maszyn.

W związku z tym, poniżej proponuję zakres badań, który pozwala na uzyskanie znacznie wyższej powtarzalności i porównywalności testów charakterystyk tłumienia, oraz korelacji wyników z różnych maszyn, niż tylko w oparciu o charakterystyki statyczne dokładności.

Proponowany zakres sprawdzeń/weryfikacji

1) Dokładność statyczna przemieszczenia lub dokładność nastaw mimośrodu w deklarowanym zakresie ruchów/nastaw.

2) Dokładność i powtarzalność dynamiczna skoku w funkcji zadanej prędkości/częstotliwości (charakterystyka czasowa przemieszczenia).

3) Dokładność uzyskanej Vmax w stosunku do wartości oczekiwanej, wynikającej z nastaw i jej powtarzalność odniesiona do pojedynczego cyklu ruchu z uwzględnieniem (jeśli możliwe) sposobu wyznaczania Vmax (charakterystyka czasowa prędkości chwilowej ruchu cyklicznego).

4) Charakterystyka przejściowa rozpędzania do zadanej prędkości/częstotliwości.

5) Na podstawie charakterystyki czasowej prędkości chwilowej (pkt. 3) wyznaczenie charakterystyki powtarzalności obrotów lub częstotliwości (w zależności od konstrukcji tych maszyn) odniesionej do pojedynczego cyklu ruchu.

Pomiary wymienionych charakterystyk dynamicznych powinno się wykonać z typowymi nastawami dla przeprowadzanych testów sił tłumienia, bez obciążenia amortyzatorem, oraz z co najmniej jednym reprezentatywnym obciążeniem.

Zalety przedstawionego zakresu weryfikacji/sprawdzania maszyn testujących amortyzatory są następujące:

- Charakterystyka rozpędzania jest koniecznym elementem poprawnego ustalenia programów badawczych (np. od którego cyklu ruchu można zacząć pomiary, lub czy można od założonego), a także pozwala ocenić możliwości dynamiczne maszyny,

- Wyniki pomiarów dynamicznych charakterystyk ruchu cyklicznego dają możliwość korygowania nastaw prędkości obrotowej lub częstotliwości i skoku, aby uzyskać oczekiwane wartości prędkości maksymalnej w cyklu ruchu,

- Uwzględniając jeszcze nieomawiane tu charakterystyki dokładności pomiarów siły, możemy skorelować i porównywać ze znacznie zawężoną niepewnością wyniki z różnych maszyn, w stosunku do porównywania ich na podstawie samych charakterystyk statycznych.

Podsumowanie

Normy i specyfikacje dotyczące metod badań maszyn testujących, z którymi się zapoznałem, nie do końca przystają do sprawdzania maszyn testujących amortyzatory, gdyż nie uwzględniają wysokiej dynamiki ruchu cyklicznie zmiennego i występujących sił, gdzie najbardziej istotne są same przebiegi czasowe i parametry chwilowe, a nie charakterystyki statyczne. Zaproponowane dodatkowe charakterystyki dynamiczne (pkt. 2, 4 i 5 zakresu sprawdzeń tych maszyn) uzupełniają te lukę. Przedstawiona metodyka weryfikacji ma duże możliwości diagnostyczne przyczyn niepowtarzalności i braku dostatecznej porównywalności testów. Przeprowadzane badania testerów amortyzatorów wg wymienionego zakresu sprawdzeń potwierdzają, że znajomość wymienionych charakterystyk dokładności ruchu testerów pozwala wyjaśnić większość różnic pomiędzy uzyskanymi wynikami.

Robert Jastrzębski

SciLab Measurements

Literatura:

[1] Gardulski J.: Badania diagnostyczne amortyzatorów, Diagnostyka, 2 (38) 2006, s. 187-197

[2] Stańczyk T.L.P.: Analiza porównawcza metod badania amortyzatorów hydraulicznych, Zeszyty Naukowe Instytutu Pojazdów,

zeszyt 4 (100) 2014, s. 25-45

artykuł pochodzi z wydania 11 (110) listopad 2016