Projektując detale mające podlegać obróbce skrawaniem czasami nie zwraca się uwagi na fakt, iż kształt wyciągnięcia nie zawsze odpowiada profilowi narzędzia. Przeprowadzając operacje w CAD np. na wałkach czy tulejach, rzadko sprawdza się faktyczną możliwość ich wykonania.

Bernard Pacula

Kłopot pojawia się przy opracowywaniu programów CAM, gdy operator nie może wykonać operacji z powodu częstych kolizji narzędzia z materiałem. Zazwyczaj najczęstszym problemem jest skręcenie profilu podczas wyciągnięcia, czy też brak pełnej zgodności geometrii na końcu ścieżki wyciągnięcia, w porównaniu z kształtem początkowym. Różnice mogą być minimalne, jednak podczas opracowywania technologii pojawią się kolizje lub podcięcia materiału. Jeśli takie błędy zaistnieją, spowoduje to, iż kształt elementu po obróbce może odbiegać (nawet nieznacznie) od opracowanego przez konstruktora, lub taki element może być po prostu niewykonalnym.

W przypadku skręcenia profilu, można problem ten rozwiązać przez wstawienie dodatkowych profili w pośrednich miejscach na ścieżce. Zazwyczaj jest to początek/koniec odcinka prostego lub łuku. Dodanie dodatkowych elementów pośrednich spowoduje, iż będą one zabezpieczały kształt przez skręceniem. Kłopot jednak pojawia się w sytuacji, gdy nie do końca wiadomo, jak powinien wyglądać profil wycięcia, aby w pełni odzwierciedlić kształt narzędzia, czy dopasować się do innej geometrii.

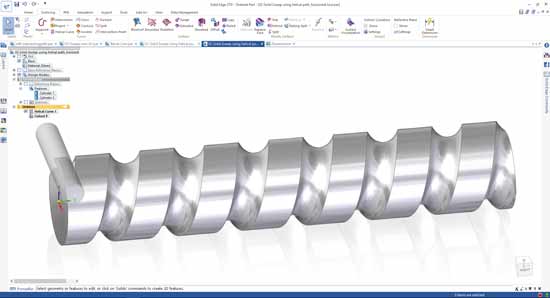

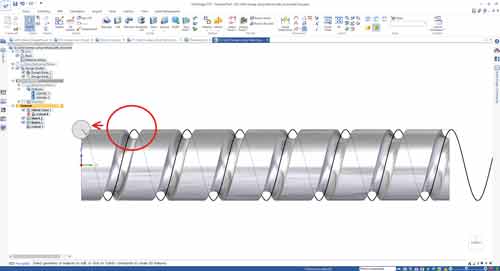

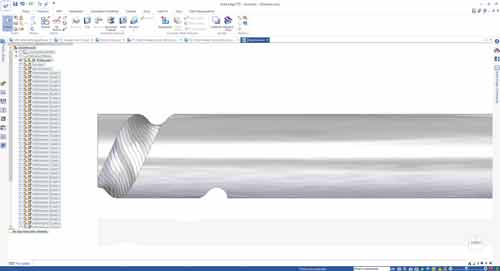

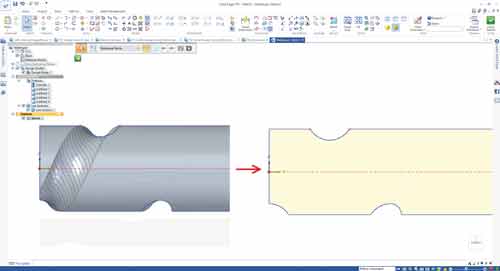

Przy wykonywaniu wałka, jaki pokazany jest na rysunku 1 (np. wałek transportowy na linii technologicznej), można spotkać kilka problemów, na które należy zwrócić uwagę. W tym konkretnym przypadku, stosując zwykłe wycięcie profilem okrągłym po ścieżce helikoidalnej, nie otrzyma się odpowiedniego kształtu. Jeśli operacja byłaby wykonana w taki sposób, to efektem byłby detal jak na rysunku 2.

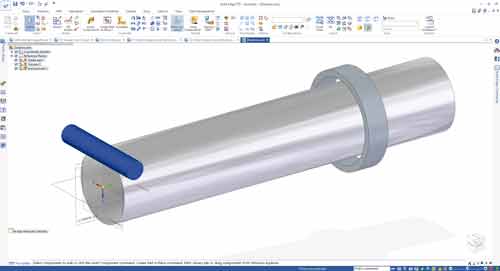

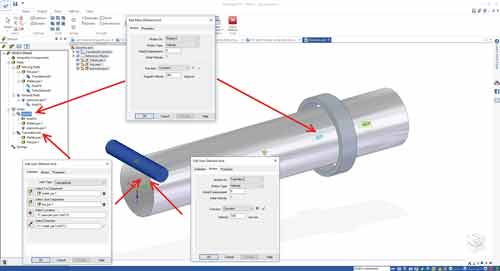

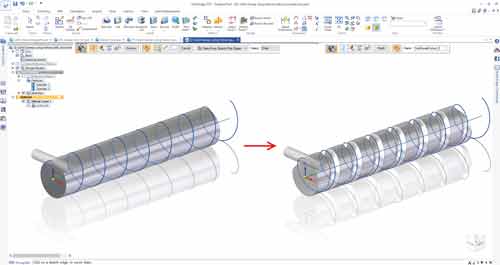

Widać wyraźnie, że powstały profil, pomimo tego, iż był wykonany wycięciem po krzywej wymiarem freza, nie umożliwi bezkolizyjnego wjazdu tym narzędziem. Wynika to z faktu, że wyciągnięcie kształtu po krzywej pod kątem spowodowało przewężenie wyciętego rowka w stosunku do wstępnego profilu. Można sprawdzić, jaki kształt powinien mieć przekrój, który będzie wyciągany, aby odzwierciedlić rzeczywistą geometrię narzędzia, którym wykonywana będzie obróbka. W tym celu wystarczy posłużyć się specjalnym narzędziem Solid Edge – Symulacja ruchu (Tools -> Environs -> Motion ). Aby jednak móc z niego skorzystać, trzeba przygotować sobie złożenie, by możliwe było przeprowadzenie symulacji pracy narzędzia. W tym celu, do samego wałka i freza dodany został pierścień (Rys. 3).

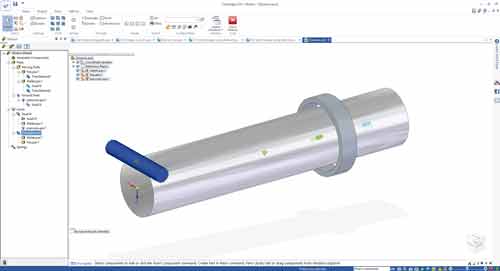

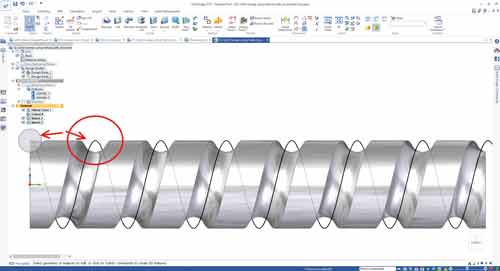

Ma on za zadanie być elementem bazowym, względem którego będzie definiowany ruch wałka oraz freza. Po dodaniu pierścienia można zdefiniować odpowiednie relacje geometryczne. Aby zasymulować pracę frezowania wałka, konieczne będzie zdefiniowanie obrotu wałka i przesuwu freza. W tym celu pomiędzy wałkiem i pierścieniem wstawiona jest relacja współosiowości, a frez ma wyrównanie położenia od podstawy z odstępem stałym, oraz odsunięcie od czoła wałka z odstępem zmiennym (w celu umożliwienia wykonywania ruchu przesuwnego wzdłuż tej osi). Po wybraniu polecenia symulacji ruchu program przejdzie do środowiska służącego do symulacji ruchu mechanizmów z możliwością śledzenia kolizji podczas ruchu. Domyślnie podczas pierwszego przejścia danego złożenia do środowiska symulacji, system automatycznie będzie przenosił elementy utwierdzone do takich samych w symulacji, a na podstawie relacji doda do części ruchomych więzy kinematyczne. Po dokonaniu tych zmian widoczna będzie dodatkowa karta z drzewem symulacji ruchu (Rys. 4)

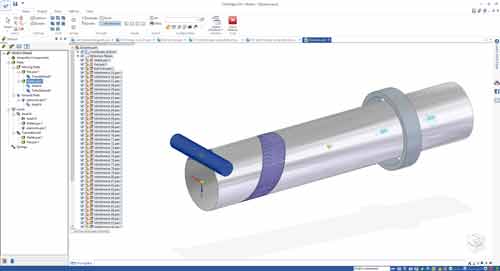

Jeśli któraś z części nie zostanie poprawnie zinterpretowana, czyli np. część, która powinna być utwierdzona, będzie widoczna jako ruchoma, można będzie kliknąć prawym klawiszem myszy i wybrać, by została zakwalifikowana jako nieruchoma. Jeśli brakuje par kinematycznych pomiędzy elementami, to można je również w tym momencie dodać. Wystarczy kliknąć prawym klawiszem myszy na ich zestawieniu (Joints) i wybrać odpowiedni typ połączenia. Na rysunku 5 widać dokładnie, jakie pary są utworzone. Dodatkowo, gdy już są one zdefiniowane, można wymusić w poszczególnych połączeniach ruch.

Wystarczy rozwinąć tryb i z ruchu swobodnego zmienić na Obrót lub Przesunięcie i podać odpowiednie wartości. W tym przypadku skok wynosi 100 mm. Aby niepotrzebnie nie wydłużać symulacji, zostanie wykonana analiza jednego pełnego obrotu wałka. W zupełności wystarczy to do określenia kształtu profilu wycięcia, który musi być użyty do odzwierciedlenia rzeczywistego kształtu freza. Po zdefiniowaniu wszystkich potrzebnych danych można uruchomić symulację. Najprościej – poprzez wciśnięcie przycisku z ikoną kalkulatora na dole karty symulacji. Po wykonaniu obliczeń można odtworzyć jej przebieg lub – jeśli konieczne będą poprawki – za pomocą tego samego przycisku usunąć wyniki. Gdy jest już gotowa analiza, można włączyć wykrywanie kolizji podczas ruchu. Zastosowanie tego środowiska powoduje, iż ruch jest dyskretyzowany na małe odcinki i podczas tych kluczowych klatek ruchu wykonywana jest analiza kolizji. Domyślnie włączony jest tryb, gdzie ruch trwa 1 minutę i podzielony jest na 60 klatek.

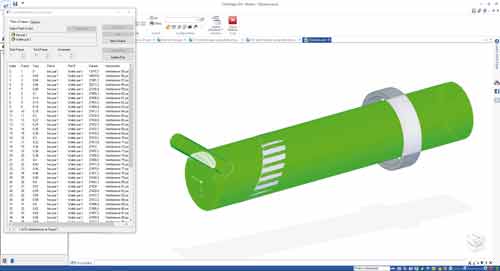

Wybierając Home -> Simulate -> Interference należy przejść do zakładki opcji i wybrać możliwość, aby podczas wykrywania kolizji generowane były kolidujące objętości. Przy wybraniu takiej opcji, każda klatka, podczas której występuje kolizja, utworzy na dysku plik z kolidującą geometrią. Wybierając które części mają być analizowane (w tym przypadku tylko wałek i frez), i uruchamiając proces symulacji, można zaobserwować dużą ilość wygenerowanych plików z interferencją (Rys. 6).

Widać również objętość każdej z kolizji i pomiędzy którymi elementami ona występuje.

Po zamknięciu okna z wykrywaniem kolizji na wałku widoczne są – w miejscach ich występowania – kolidujące objętości (Rys. 7).

Po opuszczeniu środowiska symulacji ruchu, w strukturze pliku złożenia znajdują się obiekty, które należy usunąć z wałka, gdyż kolizje są właśnie tym, co frez zbiera podczas obróbki (Rys. 8).

Jest kilka możliwości wykorzystania tych fragmentów. Można wstawić je do pliku wałka i za pomocą operacji Boole’a dokonać odjęcia tych brył. Można również skorzystać z operacji Boole’a w złożeniu i od razu odjąć od wałka wszystkie kolizje i otrzymać kształt, jaki pozostał po tej „obróbce” (Rys. 9).

Otrzymany kształt jest dość nierówny i ma duży skok, lecz do celów poszukiwania zarysu profilu powinno to być wystarczające. Jeśli okazałoby się, iż należy zwiększyć dokładność, wystarczy ustawić dla symulacji większą ilość klatek. Należy jednak pamiętać, że przy zbyt dużej ich ilości, czas potrzebny na wykonanie symulacji może być znacznie dłuższy. Nigdy też nie uzyska się tą metodą geometrii, która byłaby idealnie gładka i nadawała się „od ręki” do wykorzystania, jako dane do systemu CAM.

Mając wykonany model można zrobić przekrój przez wałek i za pomocą np. Live Section otrzymać potrzebny do odzwierciedlenia kształtu profil (Rys. 10).

Ukrywając bryłę można wyświetlić samą geometrię profilu i wykonać nią wycięcie, jakie było zrobione na samym początku. Tym razem jednak profil będzie bardzo zbliżony do rzeczywistego kształtu rowka. Nie jest to oczywiście idealny profil, jednak można go na tyle zbliżyć do kształtu rzeczywistego, że będzie możliwe wykonanie obróbki na jego podstawie.

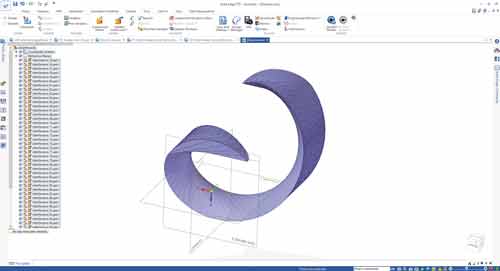

Chcąc jednak mieć rzeczywisty kształt wałka z wycięciem przeprowadzonym za pomocą freza, należy skorzystać z polecenia wycięcia bryłowego, które pojawiło się w najnowszej wersji Solid Edge. Za jego pomocą można wykonać od razu operację wycięcia takiego kształtu (Rys. 11), nie korzystając z przekroju, który był wyciągany bez pewności, czy faktycznie narzędzie wejdzie do powstałego otworu.

Po wskazaniu ścieżki, po której narzędzie ma być prowadzone, wybierane jest samo narzędzie. Może to być model uproszczony, ale może być również bardzo rozbudowany. Ważne, aby narzędzie było bryłą obrotową. Kształt może być nawet bardzo skomplikowany, gdyż i tak system automatycznie będzie symulował obrót narzędzia i tym profilem dokonywał wycięcia po ścieżce. Jak widać na rysunku 12, dzięki zastosowaniu takiego rozwiązania mamy od razu gotowy kształt, bez konieczności wykonywania symulacji ruchu, jak również długotrwałego procesu odejmowania kolizji od bryły podstawowej.

Uzyskany profil jest dokładnie taki, jaki powinien być przekazany do aplikacji NX CAM.

Aby bezproblemowo i asocjatywnie przenieść projekt do środowiska opracowania technologii, można wykorzystać integrację NX CAM z Solid Edge. Po wybraniu z menu Tools -> Environs -> CAM Express automatycznie zostanie zainicjowany transfer pliku do obróbki. Włączając właściwości części można zobaczyć, iż w przypadku, gdyby model był nieaktualny, wystarczy włączyć aktualizację i wszystkie zmiany geometrii zostaną automatycznie przeniesione do CAM. Oczywiście, konieczne zapewne będzie przeliczenie ścieżek, lecz powiązanie z plikiem znacznie ułatwia śledzenie zmian i kontroli nad tym, czy geometria na której pracuje operator CAM jest jeszcze aktualna czy już nie.

Jak zatem mogliśmy się przekonać, czasami warto skorzystać z trochę chyba zapomnianego przez użytkowników środowiska symulacji ruchu, gdyż jego zastosowanie w symulowaniu obróbki może być bardzo przydatne, a stosowanie wyciągnięć/wycięć bryłą, może znacznie skrócić czas i ułatwić w dużym stopniu edycję projektu, oraz zredukować ilość ponownych przeliczeń geometrii.

Bernard Pacula

artykuł pochodzi z wydania 6 (105) czerwiec 2016