Kierowanie się wskazówkami z dziedziny ergonomii w trakcie projektowania produktu wchodzącego w interakcję z użytkownikiem lub wymuszającego tę interakcję, bywa nie tylko dobrym zwyczajem, ale coraz częściej niejako obowiązkiem. Nie bez znaczenia pozostaje powracająca co jakiś czas kwestia certyfikacji terminu ERGONOMICZNY. Czy takie „normalizowanie” życia ma sens czy nie, pozostawiam do osobnej dyskusji. Niemniej, występują dobre zwyczaje w projektowaniu pod kątem ergonomii i warto je przynajmniej poznać, zwłaszcza w kontekście uchwytów, będących podstawowym obszarem interakcji użytkownika z produktem.

Jacek Mydlikowski

Najpopularniejszą grupą produktów wykorzystujących uchwyty są narzędzia, w których dobrze zaprojektowany uchwyt to coś się więcej niż tylko miejsce do złapania. W poprzednim wydaniu Projektowania i Konstrukcji Inżynierskich pisałem o materiałach oraz technologii wykonania obszarów Soft Touch oraz roli, jaką one odgrywają, między innymi w kontekście ergonomii. Tym razem chciałbym przybliżyć logikę stojącą za kształtem samego uchwytu, w kontekście aplikacji produktu. Na szczęście dla projektantów istnieje pewien sprawdzony zakres zalecanych przekrojów, pozwalający przyspieszyć projektowanie produktu, bez wydłużania tego procesu o żmudne testowanie prototypów, w celu odnalezienia podstawowych „prawd”. Te ostatnie (prototypy) są wciąż bardzo konieczne i powinny być wykonane zgodnie z pewnymi wcześniejszymi wytycznymi, sprawdzonymi i pożądanymi w danej aplikacji. Ale po kolei.

Wyróżnić można trzy podstawowe typy aplikacji uchwytu (Rys. 1):

- Manipulowanie produktem przez uchwyt (jak obracanie/kręcenie) – liczy się tu przede wszystkim precyzja ruchu, skręcanie nadgarstka, chwyt oraz najefektywniejsze przeniesienie siły z dłoni przez uchwyt na produkt. Pewność chwytu oraz przenoszony moment to kwestie kluczowe.

- Przenoszenie produktu za pomocą uchwytu – liczy się tu przede wszystkim zmniejszenie siły oddziaływającej na dłoń poprzez ciężar produktu, przy jednoczesnym zapewnieniu pewności chwytu.

- Przesuwanie lub przytrzymywanie produktu za pomocą uchwytu – tu przede wszystkim liczy się „amortyzacja” oddziaływania produktu (np. poprzez udar) przez uchwyt na dłoń i zmniejszenie tej siły oddziaływania. Manipulowanie produktem jest tu sprawą drugorzędną.

Rys. 1

Manipulowanie produktem przez uchwyt

Rodzajów użycia takiego uchwytu jest bez liku, będzie to bodajże najczęściej występująca aplikacja. Manipulowanie odbywa się poprzez skręcanie samego nadgarstka, nadgarstka i palców bądź samych palców. Przekrój kołowy umożliwia realizację wszystkich tych „ruchów”. Jego wielkość zależy od przeznaczenia produktu. I tak:

- Ruchy precyzyjne – np. śrubokręty/wkrętaki precyzyjne; liczy się tu mały przekrój, ponieważ wielkość momentu dokręcania np. śruby, nie jest duża, przez to w tego typu aplikacji używane są zazwyczaj dwa palce: kciuk oraz palec wskazujący. Reszta dłoni pełni rolę asekurującą narzędzie (Rys. 2).

Rys. 2

Zaleca się aby przekrój takiego uchwytu był nie mniejszy niż 7 mm ale nie większy niż 20 mm. - Ruchy „siłowe” – śrubokręty do prac budowlanych, monterskich, nakrętki do butelek, dźwignie etc. W tym przypadku liczy się przede wszystkim duży przekrój uchwytu, który jednocześnie pozwala na duży moment aktywacji (moment pochodzi wprost z siły dłoni oraz promienia przekroju), rozmieszczenie obciążenia na większej powierzchni, przez co odczuwalny ucisk na dłoni i palcach jest mniejszy.

Rys. 3

Jednocześnie, wielkość przekroju musi gwarantować pewny chwyt, co możliwe jest przy kciuku lekko zachodzącym na palec wskazujący, przy dłoni zaciśniętej na uchwycie. Dla osoby dorosłej taki przekrój powinien mieć pomiędzy 30 a 40 mm średnicy (Rys. 4).

Rys. 4

Ruchy siłowe i jednoczesna możliwość ruchów precyzyjnych – takim podejściem kierują się ostatnio producenci śrubokrętów monterskich. Domyślny przekrój kołowy nie jest w tej sytuacji maksymalnie efektywny, dlatego z potrzeby wymyślono przekrój jakby bardziej spłaszczonego koła, który umożliwia niejako skokowe obracanie narzędzia (Rys. 5).

Rys. 5

Przenoszenie produktu

To zastosowanie występuje najczęściej w produktach związanych z transportem innych produktów. Przykładami takich aplikacji mogą być walizki, skrzynie narzędziowe, wiadra, ale również uchwyty wózków, łóżek, kontenerów.

Rys. 6

Źródło: A. Gedliczka i in., Atlas miar człowieka. Dane do projektowania i oceny ergonomicznej. Warszawa, CIOP 2001

Esencją tej aplikacji jest nacisk wywierany na palce dłoni, trzymającej uchwyt i jest on skierowany na zewnątrz, niejako próbując otworzyć dłoń (Rys. 7).

Rys. 7

Optymalnym przekrojem do tej aplikacji jest kształt zbliżony do prostokąta, znacząco zaoblony na „rogach”. Taki uchwyt generuje mniejszy wysiłek samej dłoni włożony w „objęcie” uchwytu oraz lepszą dystrybucję siły na palce. Obie strony przekroju powinny mieć tę samą szerokość, a więc sam przekrój powinien być symetryczny. Wskazane jest aby przynajmniej obszar, na którym operują palce został wyłożony materiałem Soft Touch, takim jak TPE lub TPR (Rys. 8).

Rys. 8

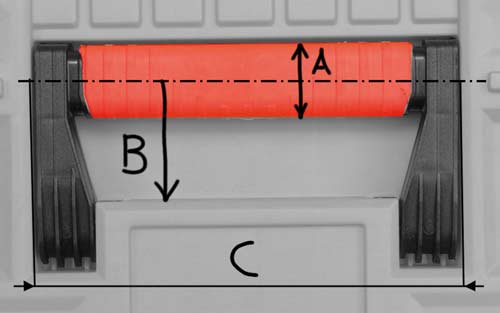

Kształt przekroju należy dobierać odpowiednio do siły nacisku (wymiar A). Natomiast długość uchwytu (wymiar C) oraz jego odstęp (wymiar B) od elementów produktu powinien uwzględniać maksymalne wartości dla dłoni w populacji męskiej, a więc pochodzące z 95 centyla (Rys. 9).

Rys. 9

Wymiary B i C pozwala dobrać tabela (Rys. 6) wymiarów ręki z Atlasu Miar Człowieka (rozdział Antropometria), Centralnego Instytutu Ochrony Pracy (CIOP). Tabela położona z lewej strony podaje wymiary dla wskazanych parametrów dla trzech zdefiniowanych grup populacji ludzkiej. Środkowa grupa, 50 centyl, przedstawia wymiary większości populacji, a 5 i 95 centyl to „gabaryty” graniczne, a więc najmniejsze i największe w populacji. Jak więc zaprojektować uchwyt? Z tabelki po lewej stronie interesują nas wiersze 18 (wymiar B) oraz 19 (wymiar A).

Dobierając wartości większość osób automatycznie wskaże 50 centyl, ale można tu się potknąć, bo jak nazwać wówczas go ergonomicznym, skoro 5% populacji (95 centyl) może mieć problem z pochwyceniem go? Wymiary należy więc dobrać następująco:

- Wymiar B – wiersz 18 z tabeli wymiarów ręki, 95 centyl, a więc zostawiamy miejsce dla największej możliwej dłoni, bez względu na ciężar;

- Wymiar C – wiersz 10 z tabeli wymiarów ręki, 95 centyl, jak powyżej.

W przypadku doboru wielkości przekroju uchwytu przygotowany przez CIOP Atlas Miar Człowieka, rozdział Biomechanika, może okazać się pomocny, jednak tylko częściowo. Jest tak ze względu na zawężenie informacji o siłach dla kończyn górnych tylko do 5 centyla populacji. A więc do najmniejszej i najsłabszej części populacji.

Rys. 10

Źródło: A. Gedliczka i in., Atlas miar człowieka. Dane do projektowania i oceny ergonomicznej. Warszawa, CIOP 2001

To wygodny sposób pod projektowanie obciążeń związanych z produktem dla każdego. Z drugiej strony, gdy zachodzi potrzeba przenoszenia ciężarów, logika podpowiada, że zajęcie to zarezerwowane będzie dla większej i silniejszej części populacji, a więc dla mężczyzn pomiędzy 50 a 95 centylem. Stąd wielkość przekroju (wymiar A):

- Dla ciężaru mniejszego niż 5 kg – wiersz 19 z tabeli wymiarów ręki, 5 centyl, średnica domyślnego przekroju kołowego może być mniejsza niż 30 mm.

- Dla ciężaru do 10 kg – wiersz 19 z tabeli wymiarów ręki, 50 centyl, średnica domyślnego przekroju kołowego powinna oscylować pomiędzy 30 a 40 mm.

- Dla ciężaru powyżej 10 kg – wiersz 19 z tabeli wymiarów ręki, 95 centyl, średnica domyślnego przekroju kołowego powinna oscylować pomiędzy 40 a maksymalnie 45 mm.

Przytrzymywanie produktu

Ten typ przekroju występuje bardzo często w elektronarzędziach. Dzieje się tak ze względu na konieczność dociskania narzędzia i jednoczesnej amortyzacji drgań pochodzących z pracującego narzędzia. Bardzo ważne znaczenie ma pokrycie uchwytu obszarem Soft Touch, przede wszystkim w obszarze wnętrza dłoni (Rys. 11).

Rys. 11

Oba zjawiska powodują zaangażowanie wnętrza dłoni. Wciąż chwyt jest tutaj ważny ale nie priorytetowy. Oczywiście siłę docisku i drgania można minimalizować, co zresztą ma miejsce we współczesnych elektronarzędziach, za pomocą moto-wiertarek o udarze pneumatycznym czy wymyślnych tłumikach drgań. Niemniej, producenci wciąż stosują ten rodzaj przekroju na rękojeści, zwłaszcza w narzędziach z udarem.

Rys. 12

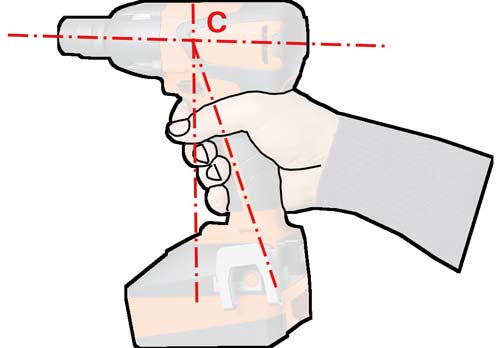

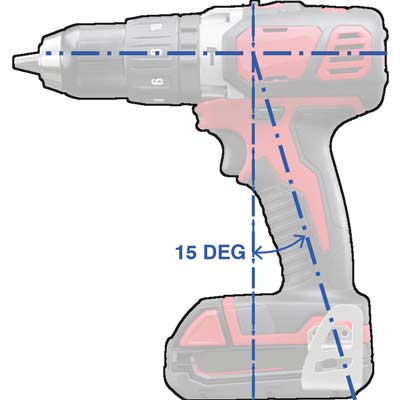

Ergonomia uchwytu a warunki użytkowania

Kształt uchwytu powinien być pochodną sposobu w jaki używane jest narzędzie oraz od jego masy. W przypadku tej ostatniej uchwyt narzędzia należy projektować tak, aby jego środek ciężkości pokrywał się z osią uchwytu. W przypadku elektronarzędzi użytkownik dociska narzędzie, starając się zapewnić położenie osi równolegle do linii przedramienia. Optymalne wykorzystanie docisku oraz zapewnienie odpowiedniego komfortu dla nadgarstka, wymaga pochylenia osi uchwytu (Rys. 13, 14).

Rys. 13

Rys. 14

W przeciwnym razie narzędzie będzie wymagało od dłoni operatora dodatkowego wysiłku, aby przeciwdziałać „wymykaniu” się z rąk, to zaś prowadzi do szybszego zmęczenia. Wspomniane zjawisko występuje powszechnie wśród wiertarek, gdzie przód tego elektronarzędzia, zarezerwowany dla mechanicznego udaru lub skrzyni biegów, jest zazwyczaj cięższy.

Podsumowanie

Ergonomia uchwytu wymaga od projektanta zdefiniowania charakteru aplikacji, docelowej populacji (Europejczycy, Azjaci, etc), oraz pewnych zdolności w modelowaniu powierzchniowym. To ostatnie pozwala na oddanie anatomicznych kształtów dłoni za pomocą krzywokreślnych powierzchni, zawierających dość często skomplikowane zaokrąglenia, przejścia powierzchni i nierzadko zagadnienia trzy- lub pięciobrzegowe.

Rys. 15

Podniesienie komfortu manipulowania produktem ułatwia zastosowanie obszarów Soft Touch wykorzystujących obtrysk tworzywem TPR lub też TPR z jednoczesnym spełnieniem wymagań z normami PAHs oraz RoHS. Te zaś warto wykorzystać do zdefiniowania wspólnej tożsamości wzorniczej wszystkich produktów tej samej rodziny (np. kilka narzędzi tej samej marki). Wszystkie wspomniane zagadnienia (poza wspólną tożsamością wzorniczą), zostały opisane na łamach czasopisma począwszy od wydania lipiec/sierpień do teraz.

Jacek Mydlikowski

artykuł pochodzi z wydania 11 (134) listopad 2018