Strona 5 z 6

Technologia wyrobu a forma

Żywice stosowane do produkcji kompozytów polimerowych można utwardzać bez stosowania podwyższonych temperatur, a formowanie wyrobów można realizować przez warstwowe nakładanie mat lub tkanin z włókien wzmacniających na prostą, jednostronną formę, i przesycanie ich kompozycją żywicy np. za pomocą pędzla. Taka prosta, ręczna metoda formowania (kiedy wyrób powstaje bez stosowania wysokich temperatur i ciśnienia), ze względu na kontakt materiałów wyjściowych z nieskomplikowaną jednostronną formą, nazwana została metodą kontaktową lub też metodą laminowania ręcznego (ang. hand lay-up).

Fot. 19 Formy paneli bocznych autobusu

W otwartej formie możliwy jest również natrysk ciętego rovingu (spray–up). Są to najpopularniejsze metody wykonywania wyrobów z kompozytów polimerowych. Ich prostota pozwala na szybkie uruchomianie produkcji nowych wyrobów, przy niskich kosztach oprzyrządowania. Wystarczy wykonać jednostronną skorupową formę (zazwyczaj także z kompozytów polimerowych i również metodą kontaktową) i można rozpoczynać produkcję. Zaletą tej metody jest brak ograniczeń co do gabarytów wyrobu oraz możliwość wykonywania wyrobów nawet o dość skomplikowanym kształcie (fot. 20).

Fot. 20 Forma wnętrza kadłuba łodzi

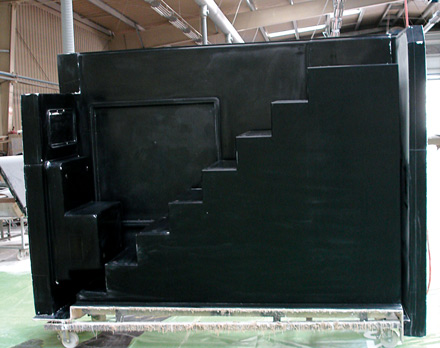

Gdy geometria i stopień skomplikowania wyrobu uniemożliwiają odformowanie, stosuje się podział formy. Efektem jest zestaw kształtek z kilku form, połączonych monolitycznie w kolejnych operacjach laminowania (fot. 21).

Dodatkowym elementem formy są tzw. wypychacze mechaniczne oraz pneumatyczne, które pozwalają odformować często skomplikowany wyrób, czasem bez wykonania dodatkowych podziałów.

Fot. 21 Forma klatki schodowej do autobusu dwupoziomowego