Narzędziownie, wypożyczalnie (wydajnie) narzędzi to bardzo ważne działy przedsiębiorstwa produkcyjnego, zwłaszcza w branży budowy maszyn. Tak samo ważna jest właściwa gospodarka narzędziowa w takich przedsiębiorstwach. Trudno sobie wyobrazić produkcję w zakładzie, w którym problem narzędzi jest niezorganizowany, narzędzia są u pracowników produkcyjnych w szafkach, często stępione lub do wymiany, a nikt w przedsiębiorstwie nad tym nie panuje. A jednak takie sytuacje się zdarzają.

W artykule przedstawiamy kilka podstawowych zagadnień związanych z właściwym prowadzeniem gospodarki narzędziowej w zakładach produkcyjnych.

Aleksander Łukomski

Gospodarką narzędziową w zakładzie produkcji mechanicznej zajmuje się specjalny dział gospodarki narzędziowej. Tak jest w dużych fabrykach. W mniejszych przedsiębiorstwach produkcyjnych narzędziami zajmuje się dział utrzymania ruchu, a w bardzo małych zakładach – specjalnie wyznaczona do tego osoba.

Narzędziowniami nazywane są również całe wyodrębnione firmy specjalizujące się w produkcji narzędzi, szczególnie form wtryskowych, wykrojników, tłoczników oraz innych elementów metalowych, przeznaczonych do wykorzystywania w procesach przemysłowych.

Na ogół działowi gospodarki narzędziowej podlegają: narzędziownia, centralny skład (magazyn) pomocy warsztatowych, ostrzalnia, oddział regeneracji narzędzi i pomocy warsztatowych, wypożyczalnia narzędzi, a niekiedy także inne jeszcze komórki, w zależności od profilu produkcji i dysponowanych urządzeń. Głównymi zadaniami tego działu są:

- planowanie zapotrzebowania na narzędzia i pomoce warsztatowe,

- produkcja pomocy warsztatowych, specjalnych,

- przechowywanie, konserwacja, ostrzenie, remonty i regeneracja zużytych narzędzi i pomocy warsztatowych,

- dostarczenie narzędzi i pomocy warsztatowych do wydziałów i stanowisk roboczych,

- nadzór techniczny nad stanem i eksploatacją pomocy warsztatowych i narzędzi,

- ewidencja ruchu narzędzi i pomocy warsztatowych w zakładzie.

Dział ten zajmuje się narzędziami i pomocami warsztatowymi.

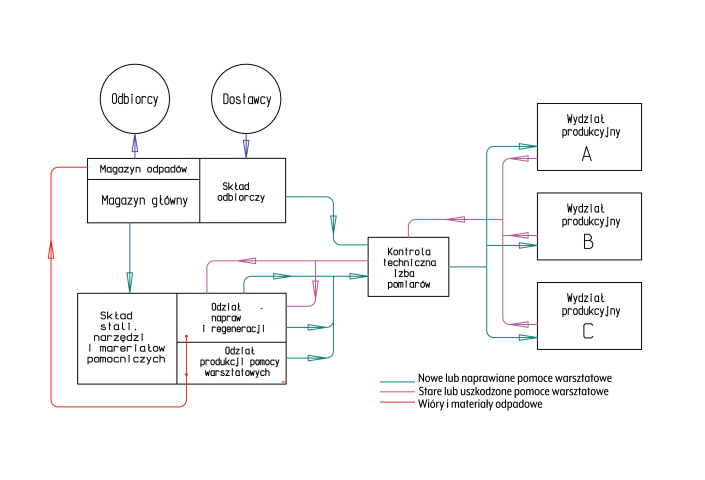

Przykładowy schemat obiegu narzędzi i pomocy warsztatowych w zakładzie produkcyjnym

Narzędzia używane w mechanice są to przedmioty proste lub skomplikowane, wspomagające pracownika w pracy (szczególnie dotyczącej zmiany kształtu obrabianego materiału), która jest trudna lub niemożliwa do wykonania gołymi rękami. Mogą one być użytkowane bezpośrednio przez człowieka lub być wyposażeniem różnych maszyn. W przemyśle mechanicznym, jako narzędzia są klasyfikowane m.in.: handlowe noże tokarskie, frezy, wiertła, rozwiertaki, ale też narzędzia specjalne, jak np. długie wiertła lub wielostopniowe o stopniowanych średnicach, wytaczadła, głowice frezarskie, specjalnie wykonywane przyrządy tłoczne, wykrojniki lub formy do gumy czy tworzyw sztucznych itp.

Pomoce warsztatowe w mechanice to całe wyposażenie pomocnicze stanowiska pracy, którego celem jest rozszerzenie możliwości obróbkowych, czy to obrabiarki, czy też stanowiska pracy i które jest dostosowane do obróbki konkretnej części w trakcie określonej operacji technologicznej.

Pomoce warsztatowe mogą być handlowe lub specjalnie wykonane. Mogą być zgodne z normami europejskimi, branżowymi lub zakładowymi, lub też wykonane jako nieznormalizowane. Podstawowy podział pomocy warsztatowych podano poniżej:

Przyrządem nazywa się pomoc warsztatową:

- stanowiącą przedłużenia łańcucha kinematycznego obrabiarki i przeznaczoną do rozszerzenia jej możliwości technologicznych, np. głowice wiertarskie wielowrzecionowe, stoły obrotowe, podzielnice;

- służącą do ustalania i zamocowania przedmiotów obrabianych, a niekiedy też narzędzi, bezpośrednio lub przy użyciu uchwytu obróbkowego albo oprawki narzędziowej, np. przyrządy wiertarskie, ale też przyrządy spawalnicze lub montażowe.

Uchwyt to pomoc warsztatowa przeznaczona do ustalania i zamocowania przedmiotu dla wykonania obróbki lub montażu. Uchwyty mogą być niekiedy z mechanizmami mocującymi wyposażonymi w napędy i dodatkowo w elementy prowadzące narzędzia, a także w elementy umożliwiające nadanie przedmiotowi obrabianemu kilku kolejnych położeń do obróbki, bez potrzeby ponownego przemocowania i bazowania.

Oprawką nazywa się pomoc warsztatową przeznaczoną do ustalania i zamocowania narzędzi.

Sprawdziany to pomoce warsztatowe służące do kontroli wymiarów, kształtów i powierzchni.

Pomocami warsztatowymi są np. trzpienie tokarskie i szlifierskie, różne oprawki do narzędzi handlowych, specjalne uchwyty, np. frezarskie lub specjalne tarcze tokarskie, ale też przyrządy spawalnicze czy montażowe, niekiedy znacznych rozmiarów. Stosuje się też specjalne ustawiaki i kontrustawiaki do narzędzi, czy też mostki do tuszowania przy dokładnej obróbce powierzchni np. skrobaniu prowadnic. Występuje tu jeszcze mnóstwo innych niewymienionych specjalnych pomocy warsztatowych, przyrządów, różnego rodzaju uchwytów. Bardzo często wyroby te spełniają różne funkcje, które wzajemnie się przenikają i mogą wtedy być klasyfikowane pod różnymi nazwami.

Dział gospodarki narzędziowej zajmuje się też elektronarzędziami, a także aparatami, narzędziami i przyrządami pomiarowo-kontrolnymi.

Wielkość działu gospodarki narzędziowej i zakres jego działania powinien wynikać z projektu technologicznego, który określa potrzebną załogę i odpowiednią organizację działu oraz środki umożliwiające właściwe funkcjonowanie gospodarki narzędziowej w zakładzie.

W dużych zakładach występuje na ogół potrzeba oddzielnego oddziału produkcji narzędzi i oprzyrządowania, odpowiednich magazynów oraz jednostek zajmujących się ostrzeniem i naprawą, a także wypożyczaniem narzędzi, zorganizowanych niekiedy przy wydziałach produkcyjnych. Przy niewielkich wydziałach produkcyjnych jest to najczęściej tylko wypożyczalnia narzędzi.

Projektując szczegółowo wypożyczalnię narzędzi i pomocy warsztatowych należy najpierw określić:

- ilość i asortyment narzędzi i pomocy warsztatowych będących jednocześnie w użyciu,

- okres na jaki powinien wystarczyć zapas,

- wielkość pomieszczenia potrzebnego do ich przechowywania,

- ilość i rodzaj potrzebnego wyposażenia (regały, półki, stoły),

- system ewidencji wypożyczania narzędzi i pomocy warsztatowych wraz z odpowiednim sprzętem do jego obsługi.

Wielkości zapotrzebowania na narzędzia i inne pomoce warsztatowe określa się na podstawie: planu produkcji zakładu, planu uruchomienia nowych wyrobów, wykazu stosowanych pomocy warsztatowych. Dla produkcji wielkoseryjnej powinny one być opracowane dla każdej produkowanej części, a niekiedy nawet dla operacji technologicznej. Trzeba też wziąć pod uwagę normy zużycia narzędzi i innych pomocy warsztatowych. Mogą to być normy uzyskane na drodze analitycznej lub statystycznej. Dla narzędzi skrawających normy zużycia określa się ze wzoru:

![]()

gdzie: n – liczba możliwych ostrzeń narzędzia aż do zupełnego zużycia, T – trwałość ostrza ustalana na podstawie odpowiednich wzorów lub w drodze badań.

Dla uzyskania rzeczywistej normy zużycia należy obliczoną normę pomnożyć przez współczynnik przedwczesnego zużycia – k, który uzyskuje się z analizy zużycia narzędzi w okresie 12 miesięcy. Trzeba tu jeszcze wziąć pod uwagę rzeczywisty czas pracy narzędzia, czyli „czysty” czas pracy, gdy narzędzie skrawa materiał, bez dobiegów i wybiegów, oraz innych czasów pomocniczych.

Wypożyczalnia narzędzi i pomocy warsztatowych w małych zakładach jest zwykle jedna, centralna. W większych istnieje przy każdym z wydziałów produkcyjnych.

Powierzchnia wypożyczalni w stosunku do powierzchni produkcyjnej stanowi niewielki procent. Orientacyjnie przyjmuje się 0,5-0,8 m2/m, gdzie m jest liczbą obrabiarek produkcyjnych obsługiwanych przez wypożyczalnię. Jednak wielkość wypożyczalni zależy przede wszystkim od rodzaju produkcji, stopnia oprzyrządowania, zmianowości pracy i liczby obsługiwanych stanowisk.

Podobnie jest z ostrzalnią narzędzi, gdzie liczbę ostrzarek określa się w zależności od liczby obrabiarek i rodzaju używanych narzędzi. Dla większych wydziałów, czy zakładów liczba ta stanowi ok. 4%, a dla mniejszych ok. 7%. Wyposażenie ostrzalni w drogie maszyny specjalne powinno być uzasadnione dokładnymi obliczeniami ich obciążenia oraz opłacalności ich zainstalowania. W przeciwnym razie może się okazać, że korzystniej jest ostrzyć narzędzia na zewnątrz przedsiębiorstwa, w wyspecjalizowanej firmie.

Drobne naprawy pomocy warsztatowych i przyrządów powinno się wykonywać w specjalnym warsztacie naprawy oprzyrządowania, a nie w narzędziowni, która przeznaczona jest w zasadzie do produkcji nowych narzędzi i pomocy warsztatowych.

Uzupełnianie stanu zapasów narzędzi i pomocy warsztatowych w wypożyczalni powinno odbywać się wg systemu maksimum-minimum. Jest jeszcze zapas zamówieniowy, ale z chwilą gdy zapas osiągnie stan zamówieniowy wystawia się zapotrzebowanie na narzędzia w takiej ilości, aby osiągnąć stan maksymalny. Powinno to się odbyć zanim stan osiągnie poziom minimalny.

W wypożyczalni prowadzi się kartotekę obrotu narzędziami i pomocami warsztatowymi, gdzie ewidencjonowane są wszystkie narzędzia znajdujące się w wypożyczalni i w obrocie tzn. w wydziałach, ostrzalni, naprawie i na stanowiskach pracy. Kierownikowi wypożyczalni podlega też najczęściej ostrzalnia narzędzi. Narzędzia po naostrzeniu sprawdzane są przez kontrolera i przekazywane z powrotem do wypożyczalni. Oddział napraw i regeneracji pomocy warsztatowych najczęściej organizacyjnie podlega narzędziowni. Wykonuje się tam wszelkiego rodzaju remonty przyrządów oraz regeneracji narzędzi przez szlifowanie ich na inny wymiar, napawanie, chromowanie itp.

Osobną sprawą są narzędzia dla obrabiarek zespołowych i centrów obróbczych, gdzie konieczne jest ich zamontowanie w oprawkach, np. dla magazynów narzędzi w obrabiarce. Trzeba też ustalić ich długość w stosunku do czoła wrzeciona. Stosuje się tu specjalne ustawiaki i niekiedy kontrustawiaki.

Pomoce regenerowane zostają rozchodowane i następnie zaprzychodowane podobnie jak pomoce nowe.

Niezwykle ważną sprawą w gospodarce narzędziowej przedsiębiorstwa jest ewidencja narzędzi. Dawniej w okresie przed powszechnym użyciem komputerów stosowano do ewidencji narzędzi papierowe rewersy, podobnie jak w bibliotekach, przy wypożyczaniu książek. Powodowało to kolejki przed okienkiem wypożyczalni narzędzi, bo długo trwało wypisywanie kwitów i wypełnianie książek narzędziowych. Później pojawił się system marek. Istniał system tzw. jednomarkowy i dwumarkowy. Były to najczęściej nieduże metalowe okrągłe znaczki z przypisanym numerem pracownika (wybitym lub wygrawerowanym) i małym otworem do nanizania na specjalnym krążku z drutu, na którym pracownik trzymał te marki. W systemie jednomarkowym pracownik otrzymywał pewną ilość marek, na które mógł pobrać narzędzia. Markę kładło się lub zawieszało w wypożyczalni na regale, w miejsce pobranego narzędzia. Po zwrocie narzędzia pracownik otrzymywał markę z powrotem. W systemie dwumarkowym, oprócz marki pracownika istniały jeszcze marki związane z narzędziem, gdzie tę drugą markę dodatkowo wieszało się na tablicy z nazwiskami pracowników. W systemie dwumarkowym można było zawsze stwierdzić ile i jakie narzędzia są u którego pracownika.

Komputery spowodowały wprowadzenie oprogramowania do obsługi gospodarki narzędziowej. W latach dziewięćdziesiątych wprowadzono arkusze kalkulacyjne do prowadzenia ewidencji. Znacznie przyspieszyło to proces czynności wypożyczania narzędzi i określania ich stanu, spowodowało też duże oszczędności w samej gospodarce narzędziowej. W ostatnich latach nastąpił dalszy postęp w ewidencjonowaniu narzędzi.

Oprogramowanie komputerowe, żeby mogło zostać w pełni wykorzystane, potrzebuje najpierw fizycznego uporządkowania narzędzi w przedsiębiorstwie. Należy pozbierać narzędzia i inne pomoce warsztatowe, które mogą znajdować się w różnych miejscach przedsiębiorstwa, a najczęściej u pracowników, i je odpowiednio skatalogować. Trzeba też stworzyć system identyfikacji, tzn. każdemu narzędziu nadać unikalne, jednoznacznie identyfikowalne oznaczenie, które powinno być związane z narzędziem. Obecnie najpowszechniejszymi metodami znakowania są kody kreskowe i znaczniki RFID. Zaletą tych pierwszych jest możliwość wykorzystania kodów nadanych przez producenta. Można też umieszczać je nie bezpośrednio na narzędziu, ale na skrzynce, która jest w odpowiednim miejscu w regale, w którym narzędzia są składowane.

W praktyce większość przedsiębiorstw tworzy swoją własną, wewnętrzną nomenklaturę znaków, nanosząc je w formie drukowanych etykiet lub coraz częściej stosowanych kodów grawerowanych laserowo. Do ich sczytywania wykorzystywane są różnorodne urządzenia – od skanerów ręcznych po przenośne komputery z czytnikami kodów kreskowych.

Regał ze skrzynkami na narzędzia ze znakowaniem kodem kreskowym

Coraz częściej stosuje się też znaczniki RFID. Skrót RFID – Radio Frequency Identification oznacza technikę polegającą na wykorzystaniu fal radiowych w celu przesyłu danych, a także zasilania. Stąd znaczniki nie muszą być wyposażone w baterie. Technika RFID pozwala na odczytywanie oraz zapisywanie znaków RFID, a ich odczyt – w zależności od zastosowanego rozwiązania – możliwy jest z odległości od kilkudziesięciu centymetrów nawet do kilkudziesięciu metrów. Dużą zaletą tego systemu jest możliwość odczytywania wielu etykiet jednocześnie, o ile tylko znajdują się w polu odczytu (zasięgu anteny) czytnika.

Znaczniki RFID, skanowane bezkontaktowo za pomocą odbiorników ultra wysokiej częstotliwości UHF, mogą być sczytywane z dużych odległości w tempie nawet 100 etykiet na sekundę. Są one coraz częściej stosowane jako podstawowa metoda identyfikacji wyposażenia, ale też i samych pracowników. Dla jednoznacznego powiązania narzędzia z jego użytkownikiem konieczne jest wyposażenie pracowników w kartę zbliżeniową lub breloczek RFID skanowany w procesie wydawania i zwrotu sprzętu. Znacznie usprawnia to pracę zakładowych wypożyczalni redukując kolejki przy okienku wydawczym i pozwalając na szybką lokalizację narzędzi pozostających w obiegu.

W wielkich przedsiębiorstwach, w których wypożyczalnie wydają setki narzędzi dziennie, dobrym rozwiązaniem może okazać się zastosowanie automatów vendingowych, tzn. skomputeryzowanych szaf narzędziowych. Działają one podobnie do automatów wydających napoje, słodycze czy kanapki, tylko wyposażono je w bardziej skomplikowane systemy rejestracji. Automaty vendingowe są przeznaczone do przechowywania, wydawania i zarządzania zasobami wszelkiego typu narzędzi, oprzyrządowania, a także innych produktów wykorzystywanych w procesach produkcji w zakładach przemysłowych, które automatycznie po zeskanowaniu karty zbliżeniowej lub znacznika RFID wydają konkretne narzędzie wybrane z listy dostępnego wyposażenia. Automatycznie przypisują je do danego użytkownika. Dużą zaletą tych automatów jest dostępność do nich przez całą dobę, co ma znaczenie w przypadku pracy trzyzmianowej. Proces wydawania narzędzia trwa kilkanaście sekund, a więc maszyny tego typu przyspieszają i zwiększają efektywność produkcji, a jednocześnie możliwość przypisania narzędzia do konkretnego pracownika pozwala lepiej kontrolować obieg narzędzi i stany magazynowe. Można stosować automaty vendingowe przy pewnym nakładzie pracy również i w małych zakładach produkcyjnych, nawet przy stosowaniu ostrzenia narzędzi na zewnątrz przedsiębiorstwa.

Prawidłowe zorganizowanie gospodarki narzędziowej w zakładzie produkcyjnym jest trudne. Jednak w interesie wszystkich uczestników procesu produkcyjnego jest aby gospodarka narzędziowa działała niezawodnie i płynnie.

Aleksander Łukomski

artykuł pochodzi z wydania 9/10 (168/169) Wrzesień/Październik 2021