Packaging, tj. proces odpowiedniego umiejscowienia części w pojeździe, na pierwszy rzut oka nie wydaje się być czymś skomplikowanym. Wystarczy przecież wszystkie komponenty poukładać w taki sposób, aby zmieściły się w miejscu dla nich przewidzianym. Wydawałoby się zatem, że nie powinno nastręczać to wielu trudności, szczególnie, jeśli do dyspozycji mamy zaawansowane programy typu CAD. Czemu zatem często słyszy się o niedociągnięciach konstrukcyjnych, które objawiają się przykładowo problemami przy wymianie żarówki w reflektorze lub stopionymi od wysokiej temperatury wiązkami elektrycznymi?

Piotr Cabaj

W niniejszym artykule na prostym przykładzie projektowania metalowych przewodów paliwowych chciałbym pokazać, że nawet taka – z pozoru nieskomplikowana – część musi spełniać szereg wymagań.

Rys. 1 Przykłady rur (kolor ciemnoniebieski) wykonanych zgodnie ze wskazówkami dotyczącymi gięcia CNC rur

Wymienione poniżej podstawowe wskazówki dotyczące gięcia CNC rur pozwalają w znacznym stopniu zmniejszyć koszty projektowania i przetwarzania metalowych przewodów paliwowych za pomocą standardowego oprzyrządowania, a także wyeliminować dodatkowe operacje, które również zwiększają koszty wytwarzania.

- Prosty koniec rury powinien mieć długość minimum 2x większą od zewnętrznej średnicy rury, licząc od stycznej na początku pierwszego gięcia (dotyczy to obydwu końców rur),

- Wszystkie proste odcinki pomiędzy gięciami powinny mieć długość wynoszącą minimum dwukrotną wartość zewnętrznej średnicy rury,

- Większa długość prostego odcinka pomiędzy kolejnymi gięciami niż wspomniana w punkcie wyżej jest wymagana wtedy, gdy te gięcia mają wartość większą od 90°,

- Dłuższe proste odcinki rur są również wymagane w przypadku, gdy podczas gięcia dokonujemy obrotu rury o 180° i jednocześnie kąt tego gięcia jest większy od 80°,

- Należy zminimalizować równoczesne gięcie z obrotem o 180° i kątem większym niż 90° oraz krótkimi prostymi odcinkami rur (z uwzględnieniem wymagania minimalnej długości wynoszącej 2x średnicy zewnętrznej rury),

- Wartość promienia gięcia powinna wynosić minimum dwukrotną wartość średnicy zewnętrznej rury (a w przypadku metalowych przewodów paliwowych dla silników wysokoprężnych nawet 3x),

- Należy używać tego samego promienia gięcia dla całej długości komponentu,

- Należy zminimalizować użycie bardzo małych promieni gięcia (poniżej 20°),

- Należy zminimalizować użycie niewielkich promieni gięcia w połączeniu z użyciem krótkich odcinków prostych na obydwu końcach gięcia.

W sytuacji, gdy pomimo zastosowania powyższych wskazówek, w dalszym ciągu istnieją trudności w odpowiednim wygięciu rur, aby zmieścić się w wymaganiach dotyczących „upakowania” części można zastosować droższe sposoby gięcia, dzięki którym wspomniane powyżej ograniczenia w kształcie (a przynajmniej niektóre z nich) przestaną mieć znaczenie.

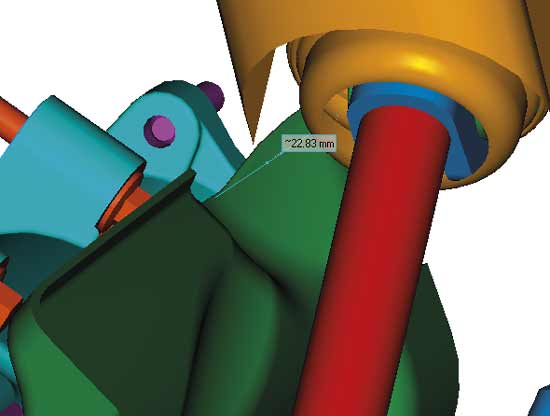

Rys. 2 Niewystarczająca (22,83 mm) odległość układu elementu układu kierowniczego do osłony termicznej kolektora wydechowego silnika

Przedstawione powyżej wymagania dotyczą jedynie przewodów metalowych i rur. Są zatem tylko jednym z wielu aspektów, które należy brać pod uwagę podczas zagospodarowania przestrzeni w pojeździe. Inne komponenty, jak na przykład: wiązki elektryczne, elementy tłoczone z blach, elementy z tworzyw sztucznych lub elementy odlewane, również mają swoje własne wymagania. Są to ciekawe zagadnienia, którym – być może – poświęcimy osobne publikacje.

Należy także pamiętać, że każdy z producentów pojazdów określa wymagania dotyczące minimalnej odległości pomiędzy sąsiednimi komponentami. Przykładowo, jeden z nich wyznaczył tę wartość na minimum 25 mm, w przypadku elementów ruchomych lub cechujących się wysoką temperaturą zewnętrzną (np. elementy układu wydechowego), oraz minimum 10 mm dla pozostałych komponentów. Warto zauważyć, że modele CAD części pojazdów są najczęściej tworzone na bazie wymiarów nominalnych i nie uwzględniają tolerancji ich wykonania i montażu. Rysunek 2 prezentuje przykład niedostatecznej odległości pomiędzy strefą ruchu przegubu wału układu kierowniczego (kolor pomarańczowy) a osłoną termiczną kolektora wydechowego silnika (kolor zielony), która wynosi 22,83 mm, a powinna minimum 25 mm.

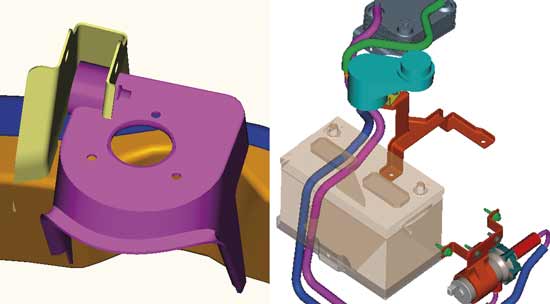

Z kolei automatyczne lub ręczne narzędzia służące do pomiaru odległości pomiędzy komponentami, używane w programach CAD, nie potrafią wykryć czy dany element jest ruchomy, czy nie. Na rysunku 3 pokazano tłumik drgań skrętnych silnika spalinowego, który według programu CAD nie ma kolizji z odlewaną obudową (kolor żółty).

Rys. 3 Tłumik drgań skrętnych. Po lewej stronie – nie wykryto kolizji z odlewaną obudową; po prawej – po obróceniu nastąpiła kolizja pomiędzy elementami

W rzeczywistości jednak tłumik ten obraca się wraz z wałem korbowym silnika i uderzy w obudowę podczas obrotu. Należy zatem pamiętać, aby wyznaczać strefy ruchu dla każdego ruchomego elementu, jeśli nie zostały już one wcześniej zdefiniowane przez producentów podzespołów.

Niektóre z komponentów mają jeszcze dodatkowe wymagania dotyczące temperatury i/lub wilgotności otoczenia, w którym mają funkcjonować. Wtedy trzeba zastosować odpowiednie osłony lub umieścić te części w takim miejscu, by nie były narażone na zbyt wysoką temperaturę lub za dużą wilgotność. Oprócz tego, niektóre z podzespołów, np. przepustnica, mają dodatkowo wyszczególnioną w specyfikacji technicznej określoną orientację w przestrzeni pojazdu (wałek przepustnicy ustawiony pod odpowiednim kątem, układy elektroniczne tylko u góry, złącza elektryczne umiejscowione na dole, w celu zgodności z normą IP67, itp.).

Podczas procesu umiejscawiania części należy wziąć również pod uwagę fakt, że niektóre elementy, takie jak np. opaski zaciskowe, można zamontować w innej pozycji niż przewidziana w programie. Rysunek 4 przedstawia porównanie modelu CAD z rzeczywistym modelem silnika, które pokazuje, że podczas montażu odległość opaski (7,5 mm) jest większa niż zmierzona poprzez program CAD (3,54 mm). Tak samo może jednak zdarzyć się sytuacja odwrotna i w niektórych przypadkach okaże się, że mamy mniejszą odległość niż planowaliśmy lub nawet kolizję pomiędzy elementami.

Rys. 4 Zmierzona odległość pomiędzy przewodem paliwowym a opaską zaciskową na turbosprężarce. Po lewej – model CAD, odległość 3,54 mm, po prawej – prawdziwy silnik, odległość 7,5 mm.

Dodatkową trudnością, często spotykaną podczas projektowania, jest problem związany z pracą na niezaktualizowanych danych CAD. Niestety, często po ich aktualizacji otrzymanej od klienta może okazać się, że cały trud związany z odpowiednim umieszczeniem komponentów może pójść na marne, ze względu na zmienioną przez klienta geometrię. Nagle wówczas okazuje się, że mamy do czynienia ze znaczną kolizją z zaprojektowanymi przez nas częściami. Wtedy pracę nad konstrukcją trzeba zacząć od nowa. Dobrze zatem jest jak najczęściej (w miarę możliwości) kontaktować się z klientem, aby zminimalizować ryzyko wystąpienia tego typu niechcianych sytuacji. Zaprezentowane na rysunku 5 zrzuty z ekranu programu CAD przedstawiają odkryte „niespodzianki” po aktualizacji danych.

Rys. 5 Problemy powstałe po aktualizacji danych CAD od klienta. Po lewej – kolizja pomiędzy elementami karoserii, po prawej – kolizja węży układu chłodzącego z akumulatorem.

Zaprojektowane elementy muszą się dać w odpowiedni sposób zamontować oraz zdemontować. Ważne jest także, aby uzyskać informacje o stosowanych przez klienta narzędziach, wraz z ich wymiarami, zakresem ruchów oraz minimalnym kątem obrotu. Trzeba także uwzględnić miejsce na dłoń operatora narzędzia. W przypadku braku takich danych można przynajmniej posiłkować się odpowiednimi normami dotyczącymi gniazd pod klucze (zarówno jeśli chodzi o płaskie, jak i nasadowe). Przykładem takiej normy jest PN-69/M-65015.

Kolejnym zagadnieniem, które powinno być brane pod uwagę podczas umiejscawiania komponentów w przestrzeni pojazdu, jest konieczność uwzględnienia demontażu części w jak najmniej skomplikowany i pracochłonny sposób. Chodzi o to, aby nie demontować wielu sąsiednich elementów w celu uzyskania dostępu do tego, o którego wymianę lub naprawę nam chodzi. Niestety, w praktyce w niektórych przypadkach producenci samochodów zapomnieli o tej wydawałoby się prostej i logicznej zasadzie. W znacznym stopniu wynika to z problemów opisywanych w tym artykule, niemniej jednak nie jest to jedyny czynnik, który je warunkuje.

Podsumowując można stwierdzić, że podczas procesu packaging’u należy brać pod uwagę szereg czynników, zarówno dotyczących technologii wykonania, kosztów, odpowiednich wymagań klientów, ograniczeń związanych z czynnikami środowiskowymi (temperatura, drgania, wilgotność) czy też montażem. Okazuje się, że jest to nie lada wyzwanie dla każdego inżyniera konstruktora zajmującego się tym tematem, szczególnie, że w najnowszych konstrukcjach coraz większa liczba komponentów musi zmieścić się w coraz mniejszej przestrzeni i w przyszłości ten trend z pewnością będzie się nasilał.

Piotr Cabaj

artykuł pochodzi z wydania 3 (114) marzec 2017