Flistopad2011

Lantek Expert należy do światowej czołówki programów służących do optymalizacji rozkrojów i generowania kodów sterujących maszynami do cięcia blach. Program jest dziełem hiszpańskiej firmy Lantek Sheet Metal Solutions, od ponad 25 lat specjalizującej się w produkcji oprogramowania do sterowania obróbką blach.

Andrzej Jakubek

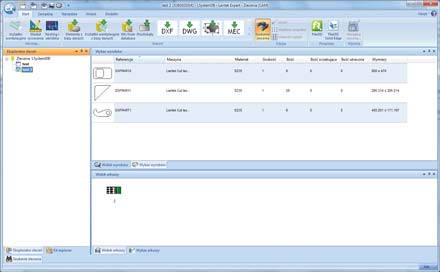

Lantek ma nowoczesny interfejs użytkownika wzorowany na MS Office 2007 (Rys. 1). Ikony są pogrupowane w logiczny sposób, dzięki czemu praca z programem jest prosta i intuicyjna. Interfejs programu jest dostępny w polskiej wersji językowej.

Lantek działa w oparciu o bezpłatną bazę danych MSQL Express. Przechowuje ona dane programu, np. zlecenia, materiały, arkusze blach i odpadów użytkowych, elementy do cięcia itp. Dzięki pracy w sieci komputerowej dane są dostępne dla wszystkich użytkowników programu.

Producent oferuje dwie podstawowe wersje programu, różniące się typami obsługiwanych maszyn. Lantek Expert Cut służy do obsługi maszyn tnących laserem, plazmą, tlenem lub wodą, natomiast Lantek Expert Punch obsługuje wykrawarki mechaniczne.

Program posiada postprocesory do wszystkich dostępnych maszyn do cięcia blach, także polskich producentów. W miarę pojawiania się nowych maszyn kolejne postprocesory są dołączane do istniejącej bazy.

Każdą maszynę można skonfigurować odpowiednio do potrzeb użytkownika, można też zapisać kilka konfiguracji maszyny (Rys. 2). Konfiguracji podlegają takie parametry, jak ustawienia wielu palników, zacisków arkusza blachy, sposobów repozycji arkusza, punktu startowego, strefy roboczej, kolejności i kierunku palenia itp. Lantek obsługuje dodatkowe oprzyrządowanie maszyn – np. podajniki blach, odwracanie arkuszy, głowice fazujące czy różne sposoby znakowania blach.

Konfiguracji podlega także sposób pracy programu, np. generowania rozkrojów, zapisywania arkuszy odpadowych, parametry automatycznego nestingu i obróbki. Ważną rolę w pracy programu pełnią tabele technologiczne i dane zależne od gatunku materiału i grubości blachy. Pozwalają one ustawić parametry wycinania odpowiednie dla określonych warunków cięcia, np. odległości między wycinanymi elementami, parametry arkusza (marginesy), wielkości wpaleń oraz wejść i wyjść, mikromostków, kolejność obróbki itp.

Po wygenerowaniu kodu sterującego program oblicza czasy i koszt obróbki. Konfiguracja obejmuje więc czasy poszczególnych operacji (start maszyny, załadunek i rozładunek arkusza, przebijanie, zmiana technologii, repozycja, przyspieszenia przejazdów itp.) i ich koszty.

cały artykuł dostępny jest w wydaniu 11 (50) Listopad 2011

Techniki wytwórcze Rapid Prototyping powszechnie i z dużym powodzeniem od kilku lat stosowane są przez konstruktorów w projektach związanych z wprowadzaniem nowych produktów na rynek. Zalety wynikające z możliwości wykonania fizycznych, miarodajnych modeli, bezpośrednio z modeli CAD 3D, już na etapie wstępnych prac projektowych, są oczywiste. Konstruktorzy, projektanci i inwestorzy chętnie korzystają z możliwości szybkiej i relatywnie taniej weryfikacji założeń projektowych. Warto jednak zauważyć, że znaczny rozwój technik Rapid Prototyping w okresie ostatnich kilku lat pozwala na wytwarzanie modeli fizycznych bezpośrednio z zapisu cyfrowego 3D nie tylko dla celów weryfikacji prototypu.

Eryk Wąsek

Bardzo wydajne urządzenia wytwórcze, o znacznych komorach roboczych i dużych szybkościach wytwarzania, jak również cała gama nowych, wyjątkowo wytrzymałych materiałów, zarówno tworzyw sztucznych jak i materiałów metalicznych, umożliwia w pełni wartościową produkcję elementów gotowych. Produkcja wyrobów gotowych przy użyciu technik przyrostowych (addytywnych) bezpośrednio z zapisu CAD 3D, bez konieczności wytwarzania narzędzi wytwórczych, czy form wtryskowych i bez korzystania z innych tradycyjnych technologii, nazywana jest mianem e-Manufacturing (lub DDM – Direct Digital Manufacturing). Jest to stosunkowo nowa gałąź produkcyjna, niemniej jednak doskonale dopasowana do realiów współczesnego rynku i konsumenta.

Technologia DSLM (ang. Direct Metal Laser Sintering) – EOSINT M270 wraz z przykładowymi detalami wykonanymi metodą spajania proszków metalicznych (stal narzędziowa 1.2709, stal nierdzewna 1.4542, brąz DM20)

Ilości wytwarzanych w tych technologiach detali, w zależności od ich wielkości, waha się od kilkudziesięciu do kilkuset. Dużą zaletą opisywanej technologii jest jej elastyczność – zamawiamy dokładnie taką ilość produktów, jakiej potrzebujemy (brak konieczności posiadania zapasów magazynowych), a geometria i stopień skomplikowania tych detali nie mają najmniejszego znaczenia.

Kolejną kwestią jest nieograniczona i bezkosztowa możliwość wprowadzania zmian. Każdy kolejny detal, może różnić się od poprzedniego, wystarczy zmiana modelu CAD 3D bez konieczności zmian form wtryskowych czy narzędzi. Brak progu inwestycyjnego – zamawiamy produkt, wytwarzany bezpośrednio z zapisu cyfrowego CAD 3D, zatem nie ponosimy kosztów inwestycji w narzędzia czy formy wtryskowe.

Taki elastyczny i nowoczesny sposób produkcji doskonale sprawdza się w wytwarzaniu np.: obudów różnych urządzeń, elementów konstrukcyjnych i nośnych, drobnych komponentów z tworzyw sztucznych etc., wszędzie tam, gdzie wymagana ilość nie uzasadnia ekonomicznie inwestycji w tradycyjne narzędzia produkcyjne.

Obecnie, ze względu na potrzebę dużej różnorodności produktów, chęć dopasowania produktu do indywidualnego odbiorcy, co jest warunkiem przewagi nad konkurencją, korzystanie z technik e-Manufacturing, jak i ich dalszy rozwój, wydają się być nieuchronne.

Kolejną nową dziedziną wykorzystania technik przyrostowych Rapid Prototyping jest możliwość wykonywania wszelkich pomocy, przyrządów czy narzędzi produkcyjnych, wykorzystywanych w zakładach produkcyjnych.

cały artykuł dostępny jest w wydaniu 11 (50) Listopad 2011

Strona 2 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.