na_zyczenie_internautow_2015

Laminaty – kompozyty o strukturach warstwowych – charakteryzują się anizotropią własności mechanicznych, co bardzo często komplikuje numeryczne przewidywanie ich zachowania w zakresie statycznym, nie wspominając o trudnościach występujących w przewidywaniu procesu ich niszczenia. Własności materiałowe poszczególnych warstw laminatu, zwane laminami, zwykle cechują się szczególną postacią anizotropii – ortotropią.

Bartłomiej Błaszczak, Piotr Bartkowski,

Marian Ostrowski, Piotr Stejter

Dla lepszego zrozumienia natury materiału ortotropowego można przytoczyć klasyczne równanie (1), które przedstawia związek konstytutywny opisujący zależność pomiędzy odkształceniem a naprężeniem w zakresie sprężystym, dla dwuosiowego stanu naprężenia i odkształcenia. Analizując równanie oraz biorąc pod uwagę, że macierz sztywności jest macierzą symetryczną, można zauważyć, że nawet dla problemów liniowo-sprężystych rozważanych dla płaskich elementów, konieczna jest znajomość aż czterech stałych materiałowych: E1, E2, G12 oraz ν12, czyli kolejno: modułów sztywności normalnej, modułu sztywności postaciowej oraz liczby Poissona. Indeksy określają kierunki, w których dana stała została określona. Stała ν21 może być wyliczona z zależności:

Dla porównania, do opisu odkształcenia liniowo-sprężystego popularnych materiałów inżynierskich takich jak stal czy aluminium, które zazwyczaj traktowane są jako materiały izotropowe, wystarczy znajomość dwóch stałych: E1=E2 i ν12=ν21.

Stałe materiałowe warstw laminatu zazwyczaj są wyliczane na podstawie znajomości właściwości poszczególnych składników kompozytu oraz ich udziału w przekroju.

Oprócz trudności z doborem stałych materiałowych, złożona jest również ocena wytężenia materiału prowadząca do zniszczenia. Powszechnie stosowane hipotezy wytężeniowe dla złożonego stanu naprężenia, takie jak hipoteza energetyczna Hubera-Misesa-Hencky’ego (HMH) oraz hipoteza największego naprężenia stycznego Coulomba-Treski, obowiązują tylko dla materiałów izotropowych. Stosowanie ich dla laminatów, które wykazują właściwości anizotropowe, jest zatem niemożliwe. Dodatkowo, analizując wytężenie materiałów kompozytowych, oprócz analizy globalnej zniszczenia konstrukcji, można uwzględnić niszczenie połączeń między warstwami laminatu, zniszczenie rdzenia oraz szereg innych zjawisk, z lokalną czy globalną utratą stateczności włącznie. Na przestrzeni lat powstało wiele hipotez opisujących powierzchnię zniszczenia konstrukcji w złożonym stanie naprężenia, nazywane od nazwisk badaczy, przykładowo takie jak Azzi-Tsai-Hill, Chang-Chang czy Tsai-Wu. Hipotezy te wymagają znajomości kolejnych parametrów wytrzymałościowych, takich jak na przykład wytrzymałości na ściskanie i rozciąganie w stanie jednoosiowym dla dwóch kierunków obciążenia, czy wytrzymałości laminy na ścinanie.

Technologia wykonania

Próbki płyt przekładkowych wykonano w firmie Buster, w której do wykonywania laminatów o złożonych kształtach i wysokich wymaganiach wytrzymałościowych stosowana jest metoda wytwarzania potocznie zwana infuzją. Polega ona na ułożeniu wewnątrz formy zbrojenia z tkanin, w sposób który zapewni odpowiednią wytrzymałość w kierunkach występujących obciążeń. Po ułożeniu elementów służących do podania żywicy i wytworzenia próżni, formę przykrywa się szczelnie folią. W wyniku wytworzenia próżni następuje zassanie żywicy oraz ściśnięcie struktury.

Kompozyty wykonane w technologii infuzji przy jej prawidłowym powadzeniu mają bardzo dużą wytrzymałość mechaniczną, a sam proces pozwala eliminować wady typowe dla innych technik laminowania, które mogłyby negatywnie wpływać na jakość powierzchni i wytrzymałość kompozytu.

Badania eksperymentalne i symulacyjne płyt kompozytowych

Ze względu na złożoną strukturę materiałów kompozytowych ich obliczenia wytrzymałościowe są często bardzo skomplikowane, a wyniki wymagają oceny przez doświadczonych inżynierów. W celu weryfikacji poprawności otrzymanych wyników analiz struktur kompozytowych, wskazane jest porównanie wyników z badaniami eksperymentalnymi, skonfigurowanymi w taki sposób, aby można było ocenić poprawność modelowania poszczególnych elementów przekroju.

Badaniom numerycznym i eksperymentalnym poddane zostały przekładkowe płyty kompozytowe, zwane potoczenie płytami typu „sandwich” (Rys. 1), wykonane z kilku warstw szklanej tkaniny wielokierunkowej oraz przekładki korkowej, zlaminowanych uniepalnioną żywicą poliestrową. Taka struktura charakteryzuje się wysoką sztywnością płytową, przy niskiej gęstości powierzchniowej.

Rys. 1 Badane płyty przekładkowe

Geometria płyt została odzwierciedlona w modelu numerycznym przygotowanym w programie Altair HyperMesh. Model składał się z elementów objętościowych, symulujących cechy struktury rdzenia oraz elementów powłokowych, które modelowały tkaninę szklaną. Każdej laminie okładzin nadane zostały odpowiednie właściwości sztywnościowe oraz przypisana odpowiednia orientacja włókien, zgodnie z diagramem laminowania. Parametry mechaniczne rdzenia, jak i poszczególnych lamin okładzin płyty, zostały wyznaczone zgodnie z ogólnymi metodami obliczeniowymi dla kompozytów, na podstawie danych dostarczonych przez producentów poszczególnych komponentów.

Studium porównawcze wyników eksperymentalnych i symulacyjnych przeprowadzono dla trzech wybranych przypadków obciążeniowych:

- trójpunktowe zginanie przy obciążeniu na brzegu,

- skręcanie płyty,

- stan zginania ze skręcaniem;

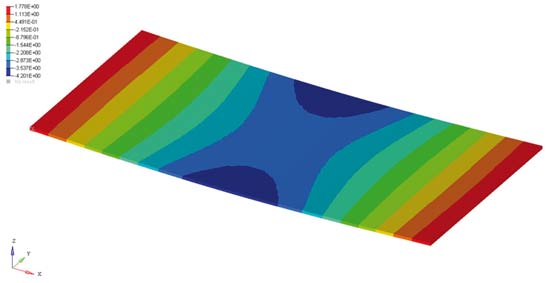

Na rysunku 2 przedstawiono przykładowe wyniki map przemieszczeń uzyskanych w jednej z analiz dla przypadku zginania trójpunktowego.

Rys. 2 Mapy przemieszczeń zginanej płyty przekładkowej

Tabela 1 przedstawia wyniki porównawcze badań eksperymentalnych i symulacyjnych. Uzyskana zbieżność poniżej 10% jest na zadowalającym poziomie, co pozwala na zastosowanie przyjętej metodologii do prac obliczeniowych dla badanych konstrukcji.

Tab. 1 Zestawienie wyników pomiarów z wynikami symulacji dla wybranych trzech punktów pomiarowych

Analiza kompozytowej pokrywy komory silnika pojazdu terenowego HEX-XT

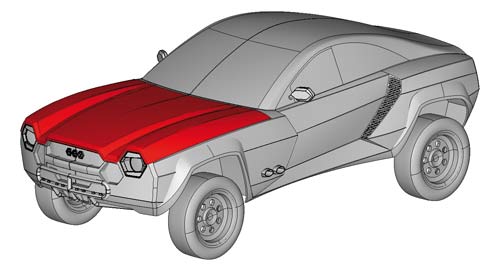

Struktury kompozytowe są coraz szerzej stosowane w przemyśle motoryzacyjnym. Opisana powyżej struktura płyty przekładkowej, po pewnych modyfikacjach została zastosowana do konstrukcji przedniej pokrywy komory silnika samochodu HEX-XT. Pojazd ten jest sportowym samochodem terenowym, którego kompleksowy projekt wstępny powstał w biurze projektowo-obliczeniowym INVENCO. W pojeździe zastosowano szereg innowacyjnych rozwiązań konstrukcyjnych, które współpracują z klasycznymi rozwiązaniami stosowanymi w przemyśle samochodowym. Zastosowano m.in. nadwozie typu hybrydowego, gdzie dwie przestrzenne metalowe ramy modułowe, zawierające mocowania zawieszenia, układu napędowego i pełniące role stref zderzeniowych, są połączone z samonośną strukturą typu monocoque wykonaną z materiałów kompozytowych.

Zakres obliczeń numerycznych pokrywy obejmował analizę modalną, analizę statyczną wytężenia konstrukcji oraz dynamiczną analizę uderzenia impaktorem walcowym. W niniejszej publikacji przedstawiono przykładowe przypadki z palety badanych. Analizowaną pokrywę komory silnika pojazdu HEX-XT przedstawiono na rysunku 3.

Rys. 3 Pojazd HEX-XT. Czerwonym kolorem oznaczono analizowaną pokrywę komory silnika

Charakterystyki materiałowe użyte w modelu MES, bazują na modelach zweryfikowanych z eksperymentem. Kryterium niszczenia materiału określono na podstawie hipotezy Tsai-Wu sprowadzając wynik do poziomu tzw. współczynnika wykorzystania. Jego wartość równa jedności oznacza osiągnięcie granicznego, nominalnego stanu wytężenia analizowanego punktu. Ponadto użyto kryteriów pozwalających określić ryzyko delaminacji w przypadku analiz statycznych oraz modelu propagacji delaminacji w przypadku dynamicznym.

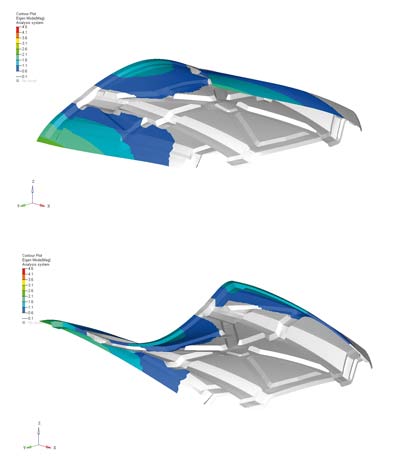

Celem analizy modalnej było uzyskanie częstości i postaci drgań własnych obiektu. Model utwierdzony został w sposób odzwierciedlający warunki rzeczywistej eksploatacji pokrywy. Poniżej zamieszczono wizualizację pierwszej postaci drgań własnych badanego elementu (Rys. 4).

Rys. 4 Pierwsza postać drgań własnych (3,3 Hz)

Postać ta odpowiada częstości 3,3 Hz i służy ocenie rozprzęgania częstości drgań struktury i komponentów z wymuszeniem pochodzącym od silnika oraz układu napędowego.

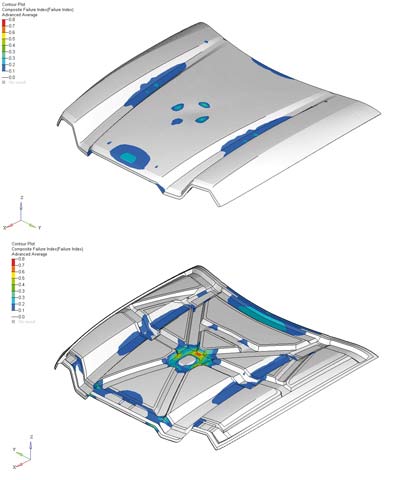

Analizę statyczną wytężenia konstrukcji przeprowadzono dla przypadku obciążenia pokrywy masą 80 kg przy współczynniku dynamicznym przyspieszenia wynoszącym 3g. Przypadek ten ma za zadanie odzwierciedlić dynamiczne wejście na pokrywę osoby o masie 80 kg. Na rysunku 5 zamieszczono mapy współczynników wykorzystania wytrzymałości laminatu w zakresie sprężystym, zgodnie z hipotezą zniszczenia Tsai-Wu, dla jednego z badanych stanów obciążenia. Modele obliczeniowe zbudowano w programie Hypermesh, zaś analizę modalną oraz statyczną przeprowadzono w programie Optistruct Analysis.

Rys. 5 Wizualizacja współczynników wykorzystania, zgodnie z teorią zniszczenia Tsai-Wu (maks. 0,78)

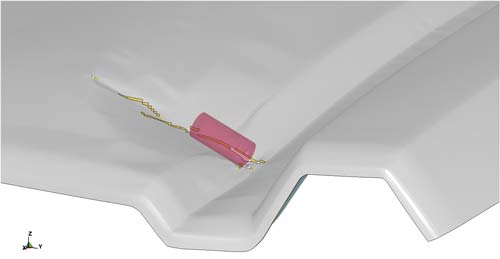

Poziom odporności na uderzenie impaktorem walcowym weryfikowano za pomocą programu LSTC LS-Dyna, wykorzystującego jawne całkowanie równań ruchu metodą różnic centralnych. Impaktor był modelowany jako ciało sztywne z nadaną prędkością początkową. W wyniku przeprowadzonej symulacji określono przewidywany stan deformacji i spodziewaną propagację pęknięć oraz obszarów delaminacji (Rys. 6).

Rys. 6 Widok stanu modelu obliczeniowego dla przypadku uderzenia impaktorem walcowym po osiągnięciu maksymalnego poziomu zniszczenia

Podsumowanie

W artykule przedstawiono przykładowe wyniki analizy porównawczej ugięć elementarnych płyt kompozytowych i obliczeń numerycznych, potwierdzające poprawność założeń przyjętych w modelowaniu. W dalszej części publikacji zamieszczono przykładowe wyniki obliczeń pokrywy komory silnika pojazdu HEX-XT dla trzech różnych typów obciążenia. Wyniki badań numerycznych posłużyły do optymalizacji konstrukcji oraz docelowo – potwierdzenia spełnienia założeń projektowych. Współczesne metody obliczeniowe oraz właściwa metodologia modelowania, w połączeniu z wysoką jakością wykonania laminatów, zgodną ze specyfikacją, zapewniają wysoki poziom pewności wytrzymałościowej już od wczesnych etapów projektowania konstrukcji, nawet dla tak skomplikowanego materiału jakim jest kompozytowa płyta przekładkowa.

Bartłomiej Błaszczak, Piotr Bartkowski,

Marian Ostrowski

Invenco sp. z o.o.

Piotr Stejter

Buster sp. j.

artykuł pochodzi z wydania 12 (99) grudzień 2015

Wykorzystywanie robotów przemysłowych jako frezarek CNC nie jest rozwiązaniem nowym, aczkolwiek nadal innowacyjnym. Zestawienie robotów przemysłowych z możliwościami 5-osiowych frezarskich centrów obróbczych CNC, w ujęciu kinematyki ruchów roboczych, pozwala widzieć w robotach rozwiązanie zwiększające technologiczne możliwości produkcyjne, a w niektórych wypadkach – nawet alternatywę dla tych drugich.

Radosław Morek

Roboty frezujące umożliwiają obróbkę przedmiotów o znacznych gabarytach i bardzo skomplikowanych kształtach. Robot dysponuje większą liczbą stopni swobody, co pozwala na osiągnięcie danej pozycji punktu programowalnego w ramach wielowariantowych konfiguracji jego ramion. Umożliwia to łatwiejsze wykonywanie podcięcia (np. kąty ujemne, otwory z ujemną osią Z). Możliwość obrabiania – z wykorzystaniem robota przemysłowego – przedmiotów o dużych gabarytach nie jest tak ważnym czynnikiem, jak możliwość obróbki miejsc trudnodostępnych w jednym ustaleniu i zamocowaniu przedmiotu obrabianego, choć również stanowi zaletę. W możliwościach kinematycznych roboty przemysłowe cechują się bardzo dużą elastycznością w porównaniu do obrabiarek CNC.

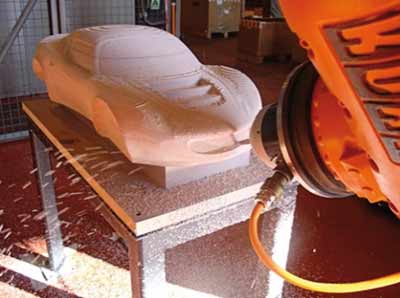

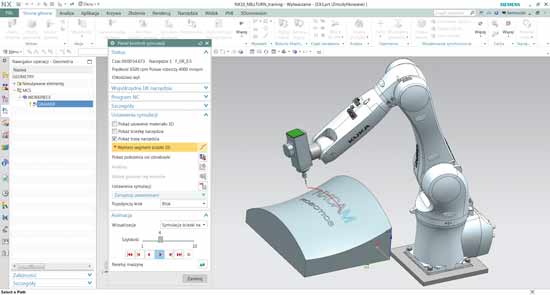

Rys. 1 Robot frezujący podczas pracy

W zakresie aplikacyjnym równie interesującym aspektem jest strona kosztów. Wdrożenie frezującego robota przemysłowego, jak również koszty eksploatacyjne są niższe niż w przypadku obrabiarki CNC. Mniejsze są także wymagania, jeśli chodzi o powierzchnię instalacyjną zrobotyzowanych stanowisk obróbkowych niż standardowych frezarskich pionowych centrów obróbczych CNC.

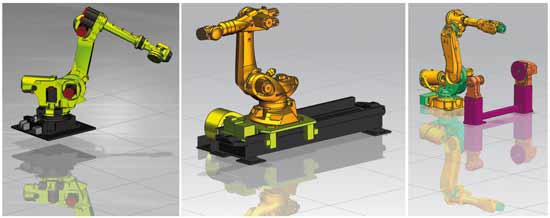

Rys. 2 Przykładowe rozwiązania kinematyczne robotów frezujących

W przypadku obrabiarek CNC przebieg toru narzędzia i parametrów obróbki wymaga wygenerowania programu obróbkowego, tzw. G-kodów z użyciem programów lub systemów CAM. Program NC definiuje wszystkie osie sterowane, w tym ruchy narzędzia, suportów w przestrzeni roboczej obrabiarki. Wymaga to zastosowania postprocesora, który ostatecznie dokonuje syntezy programu obróbkowego dla konkretnej obrabiarki (kinematyka) i układu sterowania CNC. W przypadku robotów przemysłowych jest to znacznie bardziej skomplikowane zagadnienie ze względu na różnorodność konstrukcji, w tym konfiguracji, i różną liczbę osi sterowanych, co również przekłada się na skomplikowanie dopasowania układów sterowania na potrzeby frezowania CNC z wykorzystaniem robotów. Oprócz ruchów samego robota przemysłowego należy oprogramować wszystkie osie zewnętrzne (m.in. podsystemy transportowe).

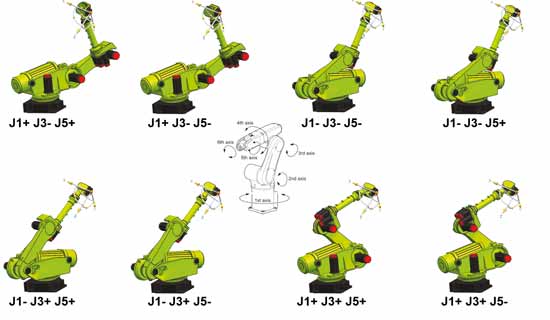

Rys. 3 Możliwości konfiguracji węzłów kinematycznych robota – tutaj FANUC

Dotychczas poważnym ograniczeniem zastosowania frezującego robota przemysłowego była i nadal jest sztywność takiego układu oraz stosowanie wrzecion o niewielkich mocach. Skutkiem tego ta metoda wykorzystywana jest przede wszystkim do obróbki przedmiotów z materiałów łatwo skrawalnych (pianki, tworzywa sztuczne, styropian, drewno) i niewymagającej dużej dokładności. Obróbka materiałów twardszych, czy twardych stanowi wyzwanie i niestety nie można mówić o pożądanej efektywności w tym obszarze. Usunięcie ograniczeń związanych z obróbką przedmiotów metalowych będzie miało przełomowe znaczenie w przedstawianym tu zakresie. Umożliwiające to rozwiązania są przedmiotem prac wielu ośrodków. Pewnym kompromisowym rozwiązaniem jest takie, w którym robot przemysłowy odpowiada za przemieszczenia przedmiotu względem nieruchomego wrzeciona. Jednak takie podejście jedynie częściowo niweluje brak wystarczającej sztywności układu z robotem przemysłowym. O ile frezowanie przedmiotów metalowych, w tym stalowych, w zakresie obróbki zgrubnej i częściowo kształtującej stanowi dla robotów frezujących wyzwanie i trudno jest wskazać na efektywność takiej obróbki, o tyle realizacja obróbki wykańczającej jest możliwa.

Przykładami takiej obróbki są m.in:

- szlifowanie gładkościowe przedmiotów o powierzchniach krzywoliniowych i/lub swobodnych (np. armatura wodna), również z materiałów trudno obrabialnych (np. stopy lotnicze),

- polerowanie (m.in. kranów wodnych).

Przykładem obróbki kształtującej są zadania technologiczne, które można realizować poprzez obróbkę z wykorzystaniem robota przemysłowego:

- obcinanie brzegów,

- docinanie kształtek wtryskowych,

- usuwanie wypływek, stępianie ostrych krawędzi,

- grawerowanie,

- cięcie plazmą lub water jet’em.

Kluczową rolę we wdrażaniu obróbki robotami przemysłowymi odgrywa oprogramowanie CAD/CAM. Zdolność programu czy systemu CAM w zakresie generowania ścieżki narzędzia z wykorzystaniem robota stanowi o realnych możliwościach obróbki powierzchni skomplikowanej pod względem ukształtowania.

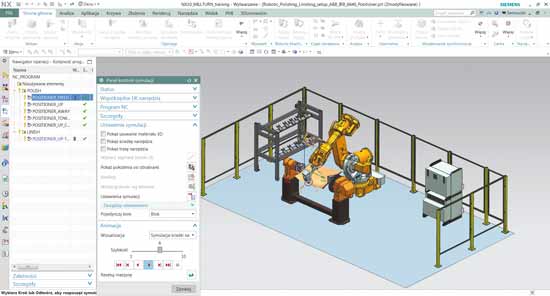

Rys. 4 Symulacja robota ABB – obróbka łopatki w NX CAM Robotics

Różnorodność konstrukcji i konfiguracji robotów przemysłowych, dodatkowe osie do sterowania (m.in. podsystemy transportowe i magazynowe) stawiają wysokie wymagania, zarówno wobec oprogramowania CAM, jak i układów sterowania CNC. W przypadku robota przemysłowego programy obróbkowe są bardziej złożone niż te, generowane dla obrabiarek CNC. Niektóre źródła wymieniają także różnorodność form i formatów danych wejściowych CAD, lecz jest to obszar problematyki odnoszący się do wszystkich zagadnień w przepływie danych CAD-CAM.

Niezależnie od formy danych wejściowych muszą być one opracowane w oprogramowaniu CAD, by móc je wykorzystać w CAM. Kwestia transferu danych może być źródłem błędów. Główną przyczyną jest jednak mała sztywność robota przemysłowego względem stacjonarnych obrabiarek CNC, co wymusza potrzebę kontrolowania obciążenia narzędzia (promieniowego i osiowego), a także posuwu roboczego. Celem jest zapewnienie płynnego przejścia roboczego narzędzia bez nagłych zmian jego toru, z możliwie stałym obciążeniem. Takie rozwiązania stosuje się w opracowywaniu programów obróbkowych na potrzeby HSC (High Speed Cutting) oraz HPM (High Performance Machining).

Rys. 5 Symulacja robota KUKA – grawerowanie w NX CAM Robotics

Przykładem może tu być oprogramowanie NX CAM i VoluMill, oraz NX CAM Robotics. Skuteczna integracja możliwości różnych rozwiązań informatycznych pozwala na przeprowadzanie pełnej symulacji obróbki przestrzennej (3D) z jednoczesną analizą kolizyjności, weryfikacją zdefiniowanych warunków brzegowych, przyspieszeń, odnoszeniem się do wybranych członów robota przemysłowego.

Oprogramowanie NX CAM Robotics jest kompatybilne m.in. ze znanymi robotami przemysłowymi, które dziś wykorzystuje się do obróbki frezarskiej: np. ABB, KUKA, FANUC oparte o sterowania ABB RAPID (S4, S4C, S4C+, IrC5), KUKA KRL (KRC 1/2/3/4), FANUC TPE (RJ2, RJ3, R30iA, R30iB), SINUMERIK 840D. Zaletą tego środowiska jest prostota programowania robotów za pomocą tych samych operacji znanych z pakietu frezowania oraz praca w zintegrowanym środowisku NX CAD/CAM. Po zaprogramowaniu ścieżki mamy możliwość przeprowadzenia dokładnej symulacji i weryfikacji obróbki elementu i pracy modelu robota 3D (podobnie jak frezarek).

NX CAM Robotics Machining do programowania robotów w trybie off-line powstał po zintegrowaniu systemu Tecnomatix do zaawansowanych rozwiązań zrobotyzowanych z oprogramowaniem NX CAM. Oprogramowanie to pozwala na projektowanie, symulację, walidację, optymalizację programu obróbki własnych robotów przemysłowych do zadań obróbczych.

Wdrażanie robotów przemysłowych realizujących obróbkę ubytkową uzasadniane jest postępem w zakresie sterowania robotami przemysłowymi, w tym osiąganą dokładnością pozycjonowania i powtarzalnością. Nie bez znaczenia jest tu problematyka wykwalifikowanej kadry pracowników szczebla średniego. Pomimo wielu korzyści zrobotyzowane stanowiska obróbcze ze względu na niewielką sztywność konstrukcji nie są jednak w stanie zastąpić klasycznych (standardowych) frezarskich centrów obróbkowych CNC. Stanowią natomiast rozszerzenie możliwości technologicznych i uzupełniają zdolności produkcyjne, co przy współczesnym charakterze produkcji odgrywa istotną rolę w podtrzymywaniu konkurencyjności na rynku.

dr inż. Radosław Morek

Materiały źródłowe:

R. Lis: Od modelu CAD do sterowania robotami frezującymi, IX Forum Inżynierskie ProCAx 2010

W. Musiał: Zastosowanie robota przemysłowego do obróbki trudno obrabialnych stopów lotniczych ze szczególnym uwzględnieniem powierzchni krzywoliniowych, Mechanik 2/2011

Materiały handlowe firmy CAMdivision

Materiały handlowe firmy KUKA

artykuł pochodzi z wydania 11 (98) listopad 2015

Na pojazdy i naczepy podczas eksploatacji działają obciążenia powodujące powstawanie rozmaitych rozkładów naprężeń. Szczególnie dotyczy to pojazdów kłonicowych, które, zazwyczaj poruszają się po wyboistych drogach gruntowych, a więc pracują w warunkach eksploatacyjnych niezwykle trudnych dla konstrukcji.

Paula Stankiewicz, Piotr Harnatkiewicz

Metody numeryczne umożliwiają szybkie i łatwe sprawdzenie wielu definiowanych kierunkowo przypadków obciążeniowych, zweryfikowanie konstrukcji dla każdego z nich oraz pomagają określić elementy konstrukcje, które można lub należałoby poddać optymalizacji [1].

Do przeprowadzenia statycznych analiz wytrzymałościowych naczepy kłonicowej przygotowane zostały dwa zestawy symulacji; w pierwszym z nich założono, że konstrukcja zostanie wykonana ze stali Domex 700, a w drugim za materiał konstrukcyjny przyjęto stal S355.

Rys. 1 Model bryłowy naczepy wraz z osprzętem

Stale Domex to rodzina walcowanych na gorąco, niskostopowych specjalnych stali konstrukcyjnych o podwyższonej wytrzymałości. Są one stalami niskowęglowymi, o zawartości węgla do 0,12%. Wykorzystuje się je głównie w przemyśle motoryzacyjnym, leśnym, maszyn roboczych oraz kolejnictwa. Stale te nadają się do obróbki plastycznej na zimno, są dobrze spawalne. Są one dostępne w wielu odmianach, różniących się granicą plastyczności, odporności na ścieranie, spawalnością czy odpornością na korozję.

Stale S355 są to zwykłe, powszechnie znane stale konstrukcyjne, stosowane w różnych gałęziach przemysłu. [2, 3]

Na potrzeby obliczeń numerycznych bryłowy model geometryczny CAD (Rys. 1) został przerobiony na model powierzchniowy – na powierzchnie zostały zmienione elementy cienkościenne (Rys. 2, 3).

Rys. 2 Model powierzchniowy naczepy

Model przygotowano z zachowaniem należytej staranności, odpowiednio definiując nowy kształt geometryczny, tak by modyfikacje wprowadzone pod obliczenia nie wpłynęły na zmianę sztywności i zachowania się obiektu podczas analiz, co w konsekwencji mogłoby wiązać się z otrzymaniem niespójnych wyników. Zamodelowano również spoiny z uwzględnieniem przewidywanej ich grubości.

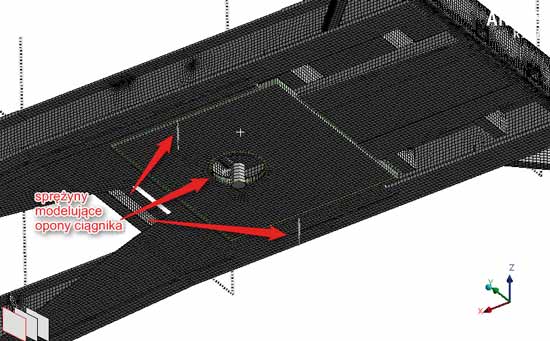

Rys. 3 Widok na przednią część modelu dyskretnego ramy

Do dyskretyzacji elementów cienkościennych użyto elementów dwuwymiarowych. Konieczne było stworzenie uproszczonych modeli zastępczych takich elementów jak kłonice, zawieszenie czy ciągnik siodłowy, by przybliżyć wartości otrzymane w wyniku symulacji do rzeczywistych, jakie będą występowały podczas pracy konstrukcji.

W całościowym rozpatrywaniu problemu konieczne było również zamodelowanie ciągnika siodłowego. Było to związane z potrzebą uwzględnienia podatności zawieszenia oraz opon pojazdu. W warunkach rzeczywistych zarówno zawieszenie jak i opony ciągnika oraz naczepy uginają się pod wpływem ciężaru ładunku. Sytuację taką należy również odwzorować w analizach numerycznych. W przypadku pominięcia tych aspektów mogłoby dojść do sytuacji znacznego przewymiarowania przedniej części konstrukcji.

Model ciągnika siodłowego na potrzeby analizy wykonano w sposób uproszczony. Składał się on z powierzchni modelującej górną powierzchnię ciągnika oraz sprężyn, którym nadano sztywności opon i zawieszeń. Pomiędzy powierzchnią ciągnika a ramą naczepy zamodelowano kontakt (Rys. 4).

Rys. 4 Widok na model uproszczony ciągnika

Zawieszenie zamodelowano również w sposób uproszczony. Elementy konstrukcyjne zamodelowano jako belki o odpowiednim przekroju poprzecznym. Podatne części zawieszenia zamodelowano wykorzystując elementy typu spring o odpowiednich parametrach. Opony zostały zamodelowane jako belki o długości promienia opony (Rys. 5).

Rys. 5 Wycięty fragment modelu dyskretnego pokazujący jedną oś z zawieszeniem

Do ustalenia przypadków obciążeniowych wykorzystano m.in. wyniki prac badawczych z przeprowadzonych wcześniej projektów oraz rygorystyczne wytyczne norweskiej normy DNV. Według nich obliczenia wytrzymałościowe konstrukcji naczep powinny być przeprowadzone dla kilku przypadków odwzorowujących rzeczywiste sytuacje obciążeń podczas normalnej eksploatacji naczepy.

Są one podzielone na trzy grupy, do których przypisano odmienne współczynniki bezpieczeństwa materiałowego i współczynniki przeciążeniowe. Pierwsza grupa to przypadki związane z obciążeniem ładunkiem normatywnym i brakiem ruchu. W drugiej grupie znajdują się przypadki eksploatacyjne, związane z ruchem pojazdu. W trzeciej grupie znalazły się przypadki ekstremalne, takie jak ponadnormatywne obciążenie naczepy. W przedmiotowym przypadku zdecydowano, że zostaną przeprowadzone obliczenia dla następujących przypadków obciążeń:

I grupa:

a) obciążenie pionowe normatywne

II grupa:

b) zakręt

c) hamowanie

d) zjazd ze wzniesienia z hamowaniem na zakręcie

e) przejazd przez przeszkodę

III grupa:

f) obciążenie pionowe ponadnormatywne

W pierwszej kolejności wykonano analizę dla konstrukcji ze stali Domex 700, tak dobierając grubości elementów cienkościennych, by w żadnym punkcie nie zostały przekroczone dopuszczalne naprężenia dla materiału. Następnie, na podstawie tych wyników przeprowadzono kolejne iteracje dobierając grubości poszczególnych powierzchni tak, by naprężenia były w odpowiednim zakresie dla stali S355.

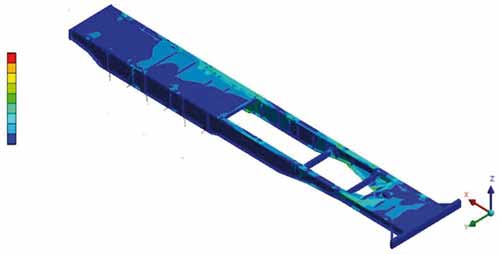

Rys. 6 Warstwice naprężeń zredukowanych elementów powłokowych (Equivalent von-Mises Stress – Top/Bottom) wg hipotezy HMH – przypadek IID, stal Domex 700. Widok izometryczny z góry.

Rys. 7 Warstwice naprężeń zredukowanych elementów powłokowych (Equivalent von-Mises Stress – Top/Bottom) wg hipotezy HMH – przypadek IID, stal Domex 700. Widok izometryczny z dołu.

Wyniki obliczeń dla konstrukcji wykonanej ze stali Domex 700 przedstawiono na rysunkach 6 i 7, a dla stali S355 odpowiedno: na rysunkach 8 i 9.

Rys. 8 Warstwice naprężeń zredukowanych elementów powłokowych (Equivalent von-Mises Stress – Top/Bottom) wg hipotezy HMH – przypadek IID, stal S355. Widok izometryczny z góry.

Rys. 9 Warstwice naprężeń zredukowanych elementów powłokowych (Equivalent von-Mises Stress – Top/Bottom) wg hipotezy HMH – przypadek IID, stal S355. Widok izometryczny z dołu.

Na podstawie przeprowadzanych symulacji wykazano jak zastosowanie nowoczesnych wysoko-wytrzymałych stali wpływa na zmniejszenie masy pojazdu przy jednoczesnym zachowaniu trwałości analizowanej konstytucji. Należy jednak zwrócić uwagę, iż niekontrolowane zmniejszenie grubości blach może w konsekwencji również doprowadzić do negatywnego w skutkach zwiększenia podatności ramy na jej wzdłużne skręcanie. Fakt ten może skutkować wystąpieniem zmęczeniowych pęknięć ram oraz trwałych deformacji podczas ich pracy w trudnych warunkach.

Przeprowadzone analizy konstrukcji naczepy kłonicowej z wykorzystaniem modelowania numerycznego przyspieszają całościowy proces projektowania i umożliwiają sprawdzanie konstrukcji niemożliwych do obliczenia za pomocą metod analitycznych. Ponadto, pozwalają także zoptymalizować konstrukcję bez zmniejszania jej wytrzymałości oraz bezpieczeństwa, co prowadzi do redukcji masy i zwiększenia trwałości. Analizy numeryczne pozwoliły na sprawdzenie czy rama naczepy nie jest nadmiernie wytężona, oraz które z elementów powinny zostać zmodyfikowane, ponieważ mogłyby ulec uszkodzeniu, lub są narażone na pęknięcia zmęczeniowe.

Przypadkiem obliczeniowym, dla którego w konstrukcji pojawiały się największe naprężenia był przypadek symulujący zjazd ze zniesienia z hamowaniem na zakręcie. Na jego podstawie zostały dobrane grubości dla obu analizowanych materiałów. Zmieniono je dla powierzchni, gdzie występowały największe naprężenia.

Rys. 10

Na rysunku 10 pokazane zostało, które z elementów zostały zmodyfikowane i o ile konieczne było zwiększenie ich grubości dla wykonania ze stali S355 w porównaniu do stali Domex.

Paula Stankiewicz

Piotr Harnatkiewicz

KOMES Sp. z o.o.

Literatura:

- Rusiński E., Czmochowski J., Smolnicki T. : Zaawansowana metoda elementów skończonych w konstrukcjach nośnych, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław, 2000

- SSAB : Arkusz danych Domex 700 MC, www.ssab.com/Global/Domex/Datasheets/pl/421_Domex%20700%20MC

- SSAB : Structural steel, www.ssab.com/Global/Domex/Brochures/en/206_The%20Structural_Steel.pdf

artykuł pochodzi z wydania 10 (97) październik 2015

Pod względem wytrzymałości doraźnej korpusy wykazują zawsze duży zapas bezpieczeństwa, ponieważ najczęściej podstawowym warunkiem decydującym o ich cechach i wymiarach jest sztywność. Zwłaszcza dotyczy to obrabiarek.

Aleksander Łukomski

Naprężenia wywołane obciążeniami podczas pracy w żeliwnych korpusach obrabiarek średnich nie przekraczają zwykle 60 – 80 kG/cm2 , a w korpusach obrabiarek pracujących przy dużych siłach skrawania, jak np. obróbka zgrubna, osiągają 100-200 kG/cm2 . W korpusach stalowych, spawanych występują naprężenia na ogół nieprzekraczające 150-200 kG/cm2 .

Obciążenia korpusów należy rozpatrywać w całym układzie nośnym obrabiarki. Jest on poddany działaniu sił i momentów skrawania, ciężarów przedmiotów obrabianych, ciężarów własnych elementów korpusów i zespołów, sił zacisków wywieranych przez szczęki uchwytów, sił bezwładności oraz reakcji fundamentu powodowanego działaniem sił ciężkości, sił dynamicznych powodowanych drganiami oraz ugięciami podstawy (momenty reakcyjne utwierdzenia). Pozostałe siły tworzą układy zamykające się wewnątrz konstrukcji nośnej obrabiarki. Występuje tu takie pojęcie jak obwód przenoszenia sił skrawania przez korpusy tworzące układ nośny. Odpowiednia analiza obciążeń układu nośnego i poszczególnych korpusów pozwala wyciągnąć ważne wnioski dla ich konstrukcji. Istotne są te obciążenia, które powodują odkształcenia wywierające dominujący wpływ na błędy obróbki.

Fot. 4 Różne korpusy przyrządu spawalniczego

W korpusach przyrządów spawalniczych mogą występować podobne układy sił i obwody sił. Nie ma tu co prawda sił skrawania, występują jednak siły i odkształcenia od naprężeń i odkształceń spawalniczych, spawanych w nich zespołów. Niekiedy mogą one być znaczne. Zdarza się, że duża rama spawana w przyrządzie kurczy się o kilkanaście, a w skrajnym przypadku o kilkadziesiąt milimetrów, jeżeli długość ramy np. podwozia wynosi 20000-25000 mm. Przykładem może być rama podwozia lokomotywy Kiruna, która jako ciężka lokomotywa wykonywana była z grubych blach (niektóre elementy z blach o grubości nawet 40 mm). Im grubsze blachy zespołu spawanego w przyrządzie, tym większe odkształcenia i skurcze spawalnicze. Całe nadwozie lokomotywy Kiruna po zespawaniu wygięło się w górę, na kształt łuku, tak, że czołownice były o 70 mm wyżej od wymiaru nominalnego.

Fot. 5 Rama podwozia lokomotywy podczas montażu spawalniczego

Można sobie tylko wyobrazić jakie przy tym występowały siły. Przeciwdziała się takim odkształceniom nadając przed spawaniem tzw. strzałkę ugięcia. Jest to osobna, skomplikowana technologia wraz z odpowiednią teorią i praktyką stosowaną w fabrykach lokomotyw, tu nie omówiona. Można tylko zaznaczyć, że siły powodujące strzałkę ugięcia wagonu lub lokomotywy są rzędu 10-20 Mg. Obciążają one przyrząd spawalniczy i nie można ich nie uwzględniać konstruując przyrząd. Z kolei przeciwdziałanie siłom od odkształcenia spawalniczego, polegającego na skróceniu ramy podczas spawania, polega na takim doborze baz oraz technologii spawania np. ramy podwozia, aby odkształcenia powodowały odsuwanie się elementów spawanej ramy od baz przyrządu. W przeciwnym razie może dojść do zakleszczenia spawanego korpusu w przyrządzie lub w skrajnym przypadku do zniszczenia przyrządu.

Wymiarowanie korpusów

Wykonywanie korpusów obrabiarek, ale często także i przyrządów, odbywa się na gotowo. Nie ma tu miejsca na ustawianie i dopasowywanie w montażu. Wynika to stąd, że decydujące znaczenie ma założona konstrukcyjnie dokładność obrabiarki. Standardowo, uniwersalna tokarka czy frezarka powinna wykazywać błąd wykonania kompletnej obrabiarki w granicach +/- 0,01 mm. Dotyczy to sumy błędów ustawienia wrzeciona: bicie, współosiowość, prostopadłość do płaszczyzny stołu, dokładności posuwów itd. Zagadnienie dokładności obrabiarki (maszyny) jest dość skomplikowane same w sobie i tu jest jedynie zasygnalizowane. Są specjalne procedury i karty pomiarowe do sprawdzania tych tolerancji. Przy niektórych obrabiarkach, jak np. dokładne szlifierki, wytaczarki, czy koordynatki, tolerancje te są w granicach nawet 0,001 mm. Innym, równie ważnym w wykonywaniu obrabiarek parametrem wywołującym ostre tolerancje jest np. współpraca kół zębatych. Odległość współpracujących kół zębatych przy przeciętnych dokładnościach powinna mieścić się w granicach od +/- 0,01 do 0,025 mm. Przy dokładnych przekładniach zębatych, np. przy dużych obrotach lub wymaganiach dotyczących hałasu, tolerancje te mogą być liczone w tysięcznych częściach milimetra. Odpowiednio dochodzi tu współosiowość, prostopadłość i inne tolerancje geometryczne. Wpływa to na dokładność wykonania korpusu przekładni zębatej.

Uzyskanie takich tolerancji jest możliwe, zarówno w przemyśle obrabiarkowym, jak i w narzędziowniach wykonujących różne przyrządy obróbcze jak np. wykrojniki, tłoczniki, ale i przyrządy do frezowania czy toczenia. Dotyczyć to może też przyrządów do zgrzewania niektórych części nadwozi. Wymaga to jednak gruntownej analizy wymiarowania (i analizy tolerancji) całej maszyny, jak i poszczególnych jej elementów. Analizę taką powinno rozpoczynać się od końca, czyli od założonej dokładności obrabiarki, czy przyrządu, cofając się, poprzez zespoły do poszczególnych detali, przy analizowaniu również tolerancji ustalenia tych zespołów pomiędzy sobą. Gdyby rozpocząć od obrabianego na obrabiarce detalu, to należy rozpatrzyć układ OPN (Obrabiarka – Przyrząd – Narzędzie). W przybliżeniu można by powiedzieć, że każdy wymieniony element OPN odbiera 1/3 dokładności detalu. W szczegółowych obliczeniach mogłoby to wyglądać w różnych przypadkach nieco inaczej, jednak w zdecydowanej większości przypadków to się sprawdza. Wynika stąd, że jeżeli detal obrabiany na obrabiarce ma mieć dokładność przykładowo 0,1 mm (np. położenie i wymiar otworu) to obrabiarka powinna zapewniać dokładność 0,03 mm, przyrząd 0,03 mm i narzędzie też 0,03 mm. Najczęściej jednak wymagania wobec układu OPN są ostrzejsze. Przy tokarce należałoby przeanalizować współosiowość wrzeciona i konika, a więc też i łoża tokarki, wykonanie otworu pod wrzeciono, łożyskowanie wrzeciona łożyskami serii NN z systemem kasowania luzów i wpływem temperatury na dokładność (specjalna, osobna procedura projektowania i montażu takiego łożyskowania). Często dopiero po godzinie pracy, lub dłuższym czasie, stabilizują się luzy wrzeciona, po osiągnięciu odpowiedniej temperatury węzła łożyskowego, umożliwiającej dokładną obróbkę. Łoże, a w nim prowadnice, wykonywane są dokładnym szlifowaniem i bardzo często tzw. skrobaniem na tusz, gdzie do tuszowania używa się specjalnych sprawdzianów i przeciwsprawdzianów. Przeanalizować trzeba też wpływ sił skrawania na sztywność korpusu. Konstrukcja prowadnic i suportu musi zapewniać odpowiednią sztywność dla zachowania dokładności obrabiarki. W tokarce przyrządem jest uchwyt samocentrujący, który musi być odpowiednio dokładny, a jego mocowanie na wrzecionie odpowiednio pewne. Narzędzie również powinno mieścić się w wyliczonej tolerancji. W układzie OPN może wystąpić szereg innych kombinacji, zwłaszcza jeżeli obrabiarka jest skomplikowana lub obrabiany detal jest bardzo dokładny, jednak zasada jest podobna.

Wymiarowanie korpusów ma ścisły związek z podanym wyżej rozumowaniem i z technologią wykonywania korpusów, a zwłaszcza z wierceniem, rozwiercaniem i wytaczaniem otworów na dokładnych frezarko-wiertarkach, wytaczarkach, czy wiertarkach współrzędnościowych. Konstruktor korpusu najlepiej zdaje sobie sprawę z wymaganych dokładności, jakie korpus powinien spełniać. W obrabiarkach wynikają one z samej dokładności obrabiarki (można wyobrazić sobie konstruowaną obrabiarkę, która ma wykonywać detale w np. 4, 5 lub 6 klasie dokładności), a także z wymagań związanych z poprawną pracą pewnych mechanizmów, jak np. przekładnie zębate, które zwłaszcza przy dużych obrotach wałków i kół zębatych są bardzo ostre. Dotyczy to współosiowości, dokładności otworów pod łożyska, ich prostopadłości, położenia osi otworów itd. Podobnie w przyrządach, których ostateczna dokładność w bazie stykającej się z detalem wykonywanym jest wynikiem sumy wielu błędów tolerancji czy to wykonawczych, czy też montażowych i pomiarowych. Nie wystarczy powiedzieć, że chcemy aby korpus był wykonany dokładnie. Trzeba wiedzieć jak to zrobić, żeby korpus był dokładnie wykonany. Informacje narzucające pewien sposób wykonania korpusu, po wnikliwej analizie, powinny zostać zamieszczone na rysunku przez konstruktora. Powinien on, poprzez np. odpowiednie zwymiarowanie i „ustawienie” tolerancji, narzucić sposób wykonania korpusu. Technolog czy programista CNC ma najczęściej przed sobą pojedynczy rysunek korpusu i w zasadzie nie zastanawia się dlaczego otwory mają taką, a nie inną dokładność, i czy np. muszą być współosiowe w tolerancji 0,01 mm. Chociaż oczywiście zdarza się, że dobry technolog stara się zrozumieć ideę konstruktora i zapoznaje się z dokumentacją całej maszyny. Niezależnie od tego, jaką technologię wykonania korpusu przyjmiemy, zawsze w pierwszej kolejności należy obrobić powierzchnię, która służy do położenia korpusu na stole maszyny lub też do zabazowania np. na kątowniku obrabiarki w przypadku obróbki dużych ram. Często jest to tylko zabielenie w 3 klasie chropowatości, tak aby uzyskać jednolitą powierzchnię bazową. Niekiedy może to być wyższa klasa chropowatości, np. 6, jeżeli jest to powierzchnia wykorzystywana później w montażu do połączenia z innym korpusem. Powierzchnia ta powinna być ustalona przez konstruktora korpusu. Od niej, jako bazowej, odnosi się odchyłki dokładności geometrycznej otworów i innych ważnych płaszczyzn.

Tab 2. Możliwe do uzyskania dokładności w zależności od rodzaju obróbki

Dawniej, kiedy nie było obrabiarek NC i CNC, otwory pod wrzeciona, wałki i kołki wykonywało się poprzez ręczne naprowadzanie wrzeciona, za pomocą odpowiednich pokręteł obrabiarki, w żądaną oś. Najpierw nawiercało się otwór, potem wierciło, a na końcu wytaczało lub rozwiercało otwór na gotowo, stosując niekiedy wiele przejść, aż do uzyskania wymaganej tolerancji, np. pod łożysko, przeważnie w 6 lub 7 klasie dokładności. W niektórych fabrykach wykonuje się korpusy tak i dzisiaj. W dobie obrabiarek NC i CNC pozycjonowanie wrzeciona obrabiarki w osi obrabianego korpusu dokonywane jest z pulpitu obrabiarki lub z programu. Jest to znacznie dokładniejsze i powoduje mniej pomyłek operatora oraz znacznie przyspiesza czas wykonania korpusu. W wielu fabrykach, w których wykonuje się dużą liczbę korpusów, oszczędza się na zakupie drogich obrabiarek CNC i po nawierceniu lub owierceniu otworów na pojedynczej obrabiarce NC lub CNC, gdzie osie otworów zostały ustalone, przekazuje się korpus na obrabiarki z ustawianiem tradycyjnym – ręcznym i na nich wykonuje się dokładną obróbkę poszczególnych otworów na gotowo, centrując się w osiach nawierconych otworów. Można oczywiście wykonać kompletne otwory także na obrabiarkach CNC, zwłaszcza gdy są one wyposażone w magazyny narzędzi. Mimo że jest to droższe wykonanie (drogi czas pracy maszyny), to obecnie w wielu fabrykach tak właśnie wykonuje się korpusy. Jednak każde ustawianie korpusu i odnoszenie współrzędnych osi otworów, niezależnie od dysponowanej obrabiarki i sposobu wykonania na niej korpusu, wymaga wytypowania pewnych punktów odniesienia całego układu pomiarowego. Najczęściej punkt ten stanowią dwie prostopadłe płaszczyzny korpusu, np. bok i dół w widoku korpusu z góry, które obrabia się na wiertarko-frezarce, czy wytaczarce, najczęściej tej samej, na której później wykonuje się otwory i w tym samym zamocowaniu. Płaszczyzny te znajdują się w osi X i osi Y. Jeżeli jest potrzebna jeszcze płaszczyzna odniesienia w osi Z, to stanowi ją wtedy płaszczyzna czołowa korpusu lub powierzchnia przylgowa do połączenia z innym korpusem. Na przecięciu osi X i Y rysuje się punkt odniesienia, oznaczany poprzez zaczernienie dwóch ćwiartek naprzeciwległych, po przekątnej (szachownica), wyznaczonych pomiędzy krawędzią otworu, a współrzędnymi osi.

Rys. 10 Przykład wymiarowania korpusu

Niekiedy wykonuje się specjalny otwór technologiczny o średnicy min. 20 mm lub więcej, z tolerancją np. H6 – H7, i ten otwór stanowi punkt odniesienia. Oznacza się go identycznie jak punkt odniesienia , czyli zaczerniając dwie naprzeciwległe ćwiartki otworu. Od tego punktu odnosi się wszystkie współrzędne poszczególnych, lecz tylko dokładnych, otworów. Nie dotyczy to otworów pod śruby i kołki wsporników, które wymiaruje się już od wykonanej osi otworu np. łożyskowego w tej osi. Punktem odniesienia może być też otwór pod jeden z kołków ustalających wspornik, jeżeli jest walcowy, lub jakiś inny otwór, zwłaszcza taki, którego oś występuje w innym współpracującym korpusie. Wszystkie osie powinny być oznaczone. I tak, osie pod kołki najlepiej jest oznaczyć kolejnymi literami: A, B itd., a osie pod łożyska lub główne kołki ustalające położenie wsporników w przyrządach spawalniczych – kolejnymi cyframi: 1, 2, 3 itd. Można tu stosować różne wyróżnienia np. grupowe i niektóre grupy otworów oznaczać np. A1, A2 itd., 101, 102, 103, itd., a inne 201, 202, 203 itd. Oznaczenia te są konieczne do pisania technologii wykonania, programu CNC, czy kart pomiarowych korpusu. Na rysunku, w widoku i przekrojach rysuje się otwór i wymiaruje się go, za wyjątkiem położenia osi otworu. Osie wszystkich otworów podaje się w specjalnej tabeli zamieszczonej na rysunku u dołu, gdzie podana są współrzędne X, Y (Z), a w osobnej rubryce – wymagana tolerancja położenia osi, która dla większości przekładni zębatych wynosi +/– 0,015 mm. Dla innych otworów może to być +/– 0,1 mm. Powinno to być każdorazowo przedmiotem analizy, ponieważ każde 0,01 mm tolerancji jest kosztowne w wykonaniu.

W następnej i ostatniej części naszego opracowania opiszemy zagadnienia związane z technologicznością konstrukcji korpusów spawanych oraz kwestie pomiarów i napraw korpusów.

Aleksander Łukomski

artykuł pochodzi z wydania 9 (96) wrzesień 2015

Wykorzystanie w robotyzacji technik ręcznego spawania – ruchami zakosowymi, do przodu i do tyłu, a także połączenia tych ruchów z prostymi ściegami (elipsy i łuki) – jest utrudnione ze względu na brak wiedzy na temat wpływu techniki spawania na strukturę metalograficzną spoiny. W systemach zrobotyzowanych na strukturę wpływa się raczej przez zastosowanie impulsowania prądu i stosowanie prądu zmiennego niesymetrycznego, umożliwiającego zmianę szybkości stapiania elektrody. W spawaniu ręcznym na temperaturę jeziorka wpływa się intuicyjnie, poprzez wybieranie miejsca dodawania zimnej kropli metalu, szybkość i kształt zakosów.

Ryszard Jastrzębski, Elżbieta Pawlik, Michał Witek, Adam Jastrzębski, Piotr Śliwiński, Waldemar Felsaj

Wpływ techniki spawania MAG na procesy cieplne

Na rysunku 1 pokazano wpływ techniki spawania na temperaturę jeziorka i szybkość chłodzenia spoiny. Wykonując końcem drutu ruchy poprzeczne (Rys. 1b), do przodu i do tyłu (Rys. 1a) oraz łącząc te ruchy (Rys. 1c, e), można zmieniać nagrzanie podłoża, szybkość chłodzenia i temperaturę jeziorka (rozrost ziaren). Wykonując ruchy boczne, zmniejszamy szybkość chłodzenia, przytrzymując drut przy brzegu jeziorka, zatrzymujemy topienie i nagrzewamy podłoże do temperatury zwilżalności, zwiększając szybkość ruchów bocznych zmniejszamy temperaturę jeziorka. Ruchy do przodu i do tyłu (posuwisto-zwrotne) pozwalają zmniejszyć szybkość chłodzenia spoiny, nagrzewają podłoże do temperatury zwilżalności i regulują temperaturę jeziorka (szybkością ruchów). Ruchy proste, w zależności od szybkości spawania (położenie łuku w stosunku do jeziorka), chłodzą lub grzeją jeziorko i nie grzeją materiału (Rys. 1d). Zarówno ruchy poprzeczne, jak i ruchy posuwisto-zwrotne zwiększają jeziorko, co powoduje lepsze nagrzewanie podłoża do temperatury zwilżalności i unikanie podtopień.

Rys. 1 Wpływ techniki spawania na temperaturę jeziorka i szybkość chłodzenia [3]

Połączenie tych ruchów z odpowiednim miejscem przytrzymania drutu (w celu dodawaniu zimnej kropli) może chłodzić jeziorko, nagrzewać podłoże do temperatury zwilżalności (Rys. 1e) i regulować szybkość chłodzenia.

W przypadku ruchów prostych materiał będzie się rozpływał po zastosowaniu impulsowego źródła prądu.

Wysoka temperatura jeziorka powoduje, że spada odporność korozyjna (spoina jest czarna od utworzonej warstwy tlenkowej) i wzrasta skłonność do pękania na gorąco. W przypadku ruchów posuwisto-zwrotnych, ruch do przodu powoduje topnienie podłoża i zabieranie z jeziorka ciepła topnienia, a ruch do tyłu powoduje nagrzewanie podłoża i obniżanie temperatury jeziorka zimną kroplą spływającą z drutu.

Jeżeli połączymy te ruchy końca elektrody, uzyskamy kształt elipsy. Aby nie nagrzewać jeziorka, a nagrzać podłoże do temperatury zwilżalności, przytrzymanie drutu musi wówczas odbywać się przy ściankach głęboko w rowku, w trakcie ruchu do przodu. Przy wykonywaniu szybkich ruchów bocznych, lub do przodu i do tyłu, uzyskuje się głębokie wtopienie i chłodzenie jeziorka ciepłem topienia (ciepło łuku topi podłoże). W przypadku wykonywania wolnych ruchów wtopienie maleje, a temperatura jeziorka rośnie (ciepło łuku ogrzewa jeziorko). Dlatego też przy zwiększeniu prądu spawania (aby stopiwo nie spływało), należy wykonywać szybsze ruchy. Korzystając z tych zależności, możemy regulować procesy cieplne spawania.

W trakcie tradycyjnego kursu spawania spawacze wykonują wypełnienie w pozycji pionowej prądem 120 A, spawacze zawodowi wykonują te złącza prądem 130-160 A, a profesjonalni spawacze w stoczniach spawają w pozycji sufitowej prądem 180 A. Z tego wynika, że spawacze stoczniowi muszą spawać bardzo szybkimi ruchami i bardzo szybko reagować, w zależności od obrazu jeziorka.

W celu skutecznego spawania stali austenitycznej żaroodpornej tradycyjnym źródłem prądu wystarczy zastosować technikę stosowaną przy półautomatycznym spawaniu aluminium źródłem impulsowym, czyli technikę spawania z ruchami do przodu i do tyłu.

Jak pokazuje rysunek 1d, poprzez zmianę szybkości ruchu do przodu możemy zmienić głębokość wtopienia, a tym samym zmieniać proporcje pomiędzy ilością ciepła zużytego na topienie, a ilością ciepła zużytego na nagrzewanie jeziorka. Duża powierzchnia podłużnego jeziorka umożliwia nagrzanie stali austenitycznej (o niskiej przewodności cieplnej) do temperatury zwilżalności, co pozwala uniknąć wystąpienia podtopień.

Aby spawacz mógł skutecznie regulować procesy cieplne przy spawaniu, musi zmienić nie tylko trajektorię końca elektrody, ale również szybkość ruchów i czas przytrzymania elektrody (dodanie zimnej kropli).

Proporcje pomiędzy ilością ciepła zużytego na grzanie, a ilością ciepła zużytego na topienie można regulować również poprzez zmianę parametrów spawania. Wynika z tego, że techniką spawania można naprawić sytuację, w której źle dobrane zostały parametry spawania lub zastosowano nieodpowiednie urządzenie spawalnicze. Na procesy cieplne spawania wpływa również sposób przenoszenia metalu. Przy spawaniu łukiem natryskowym w tradycyjnej spawarce, spawanie jest możliwe tylko w pozycji podolnej. Sposoby przenoszenia metalu w zależności od parametrów spawania i rodzaju materiału spawanego podano w osobnym artykule [7].

W przypadku spawania impulsowego we wszystkich pozycjach występuje natryskowe przenoszenie kropli.

Jak pokazuje rysunek 1f, aby granicę jeziorka „przesuwać” po grzebiecie poprzedniego ściegu, szerokość ściegów bocznych w pozycji naściennej musi wynosić 1/3 szerokości jeziorka, a w pozycji pionowej 1/2 szerokości jeziorka. Wynika z tego, iż przy spawaniu blachy o grubości 15 mm w pozycjach PF i PC, ilość ściegów tworzących lico musi się różnić. W pozycji PF lico musi wynosić trzy ściegi, natomiast w pozycji PC – cztery ściegi.

Wpływ technologii i urządzeń do spawania GMAW na strukturę metalograficzną spoiny

Stopy niklu spawa się z wykorzystaniem urządzeń elektrycznych z funkcjami elektronicznymi zapewniającymi zimne jeziorko. Stale kriogeniczne 9% Ni spawa się łukiem zanurzonym (przez wciskanie elektrody do jeziorka), elektrodą otuloną zasadową, prądem zmiennym. W przypadku stali austenitycznych, dodatek chromu zmniejsza skłonność do pękania na gorąco na tyle, że można je spawać za pomocą MAG (w mieszance argonowej 2% O2 lub 2% CO2 lub 2% H2). Stale chromowe martenzytyczne i ferrytyczne spawa się zazwyczaj w mieszance argonu z 2% zawartością tlenu. Ze względu na hartowanie i pękanie wodorowe nie wolno ich spawać mieszanką z wodorem. W Hiszpanii opracowano mieszankę z 2% zawartością CO2 i 1% zawartością H2, która umożliwia głębokie wtopienie i nie powoduje pęknięć wodorowych przy spawaniu stali austenityczno-ferrytycznych (duplex). Przy spawaniu stali austenitycznych zastosowanie mieszanki z 2% wodoru daje korzystniejsze wtopienie niż przy wykorzystaniu innych mieszanek.

Rys. 2 Rodzaje impulsowania prądu i przejście z impulsu do prądu zmiennego niesymetrycznego [6]

W celu zapobiegania przegrzaniu materiału stale austenityczne żaroodporne spawa się prądem impulsowym łukiem natryskowym (Rys. 2c) – w czasie prądu impulsu topimy drut i materiał spawany, a w czasie prądu bazy łuk elektryczny nie topi drutu lecz nagrzewa materiał do temperatury zwilżalności. Jak widać na rysunku 2b, w czasie impulsu ciekły metal jest odsuwany ciśnieniem łuku na boki (gazy łuku penetrują coraz większą głębokość), a w czasie prądu bazy ciekły metal napływa do krateru. Ponieważ w tak krótkim czasie drut niewiele przybliży się do jeziorka, łuk wydłuża się i skraca, zmieniając napięcie, które równocześnie stanowi miernik głębokości wtopienia [6].

Według producentów spawarek, impulsowe spawanie nie nadaje się do spawania stali drobnoziarnistych ze względu na zbyt dużą chwilową temperaturę jeziorka. Stale nierdzewne nie mają takiej struktury, jak stale drobnoziarniste i ta temperatura jeziorka jest wystarczająca. Nie spawa się ich także tak dużymi prądami i szybkościami spawania, jak stale drobnoziarniste.

W celu uniknięcia problemu z transkrystaliczną strukturą metalu stosuje się podwójny impuls, który kontroluje warunki krystalizacji (Rys. 2c). Innym sposobem spawania MAG stali austenitycznych jest stosowanie urządzeń z funkcjami elektronicznymi do spawania zimnym jeziorkiem przez formowanie napięcia i formowanie prądu zamiast sztywnej i opadającej charakterystyki statycznej: ForceArc (głębokie wtopienie), coldArc, CMT (zimne jeziorko) i STT.

Jak opisano w artykule dotyczącym spawalności stopów miedzi [2], przyczyną wzrostu temperatury jeziorka jest narastanie prądu zwarcia i ogromna chwilowa moc w momencie zajarzenia się łuku.

Innym sposobem obniżenia temperatury jeziorka jest spawanie MIG prądem zmiennym niesymetrycznym (Rys. 2a). Dzięki ustawieniu funkcji offset (stosunek udziału wielkości prądu o biegunowości dodatniej do prądu o biegunowości ujemnej) i balansu (stosunek czasu trwania prądu o biegunowości dodatniej do czasu trwania prądu o biegunowości ujemnej), można przy ustalonym natężeniu prądu i napięciu łuku elektrycznego zwiększyć szybkość stapiania drutu i tym samym obniżać temperaturę jeziorka. Jeżeli oś poziomą X przesuniemy do góry, to z prądu stałego impulsowego uzyskamy prąd zmienny niesymetryczny (Rys. 2a, b). Takie urządzenia są stosowane w automatach spawalniczych firm Lincoln i ESAB oraz japońskich zrobotyzowanych systemach MAG.

Rysunek 3 pokazuje wpływ funkcji offset i balansu na przekrój ściegu przy spawaniu MAG prądem zmiennym.

Przy zwiększaniu powierzchni prądu dodatniego (na rysunku po lewej stronie) wzrasta głębokość wtopienia i maleje nadlew, natomiast przy zwiększaniu powierzchni prądu ujemnego (zmiana balansu i funkcji offset na rysunku po prawej) maleje głębokość wtopienia, a wzrasta nadlew. W momencie zmniejszenia częstotliwości prądu zwiększa się wtopienie, a przy zwiększaniu częstotliwości prądu łuku wtopienie maleje.

Z publikacji o wpływie impulsu spawarki MIG na strukturę metalograficzną [1] wynika, że w przypadku pojedynczego impulsu następuje rozdrobnienie ziarna stopu aluminium w nadlewie. W przypadku spawania aluminium nie należy dodawać kropli po bokach (spowodowałoby to przyklejenie), ale należy dodać ją w środku jeziorka spawalniczego, ze względu na bardzo dużą przewodność cieplną. Należy również wykonywać ruchy do przodu i do tyłu z przytrzymaniem z tyłu, w celu spłynięcia kropli. Taka technika spawania pozwala spawać stal austenityczną żaroodporną bez stosowania spawania impulsowego, gdyż umożliwia ona również obniżenie temperatury jeziorka.

Biurokratyczna kontrola struktury metalograficznej spoiny

Stale czarne energetyczne i konstrukcyjne oraz stale białe martenzytyczne i ferrytyczne pękają wodorowo na zimno poprzez ziarna. Stale czarne niklowe kriogeniczne oraz stale białe austenityczne pękają na gorąco w wyniku przegrzania (rozrostu ziarna) po granicach ziaren na skutek skurczu i niskotopliwych frakcji (energia pękania rośnie z rozbudową granic ziaren). Stale czarne drobnoziarniste (wysokowytrzymałe do 1300 MPa) i stale białe: dupleks i superdupleks pękają na zimno i na gorąco.

Rys. 3 Wpływ funkcji offset, balansu i wolnego wylotu elektrody na kształt ściegu [3]

Na polskich uczelniach technicznych, w oparciu o teorię punktowego i liniowego źródła ciepła oraz doświadczenie w spawaniu automatycznymm, uczy się studentów, że spawanie „zakosowe” daje większą energię liniową i mniejszą udarność stali konstrukcyjnych niż spawanie wielościegowe. Tymczasem w praktyce znane są przypadki, że przy odpowiednim wyszkoleniu spawaczy w szybkiej intuicyjnej analizie jeziorka, spoiny zakosowe bardzo grubych blach ze stali S355J2 mogą mieć większą udarność niż spoiny wielościegowe. Z kolei niektórzy twierdzą, że na wielkość ziarna wpływa energia na centymetr spoiny i temperatura międzyściegowa. Praktyka jednak wykazuje, że na pękanie na gorąco znacznie efektywniej wpływa długość łuku elektrycznego, szybkość stapiania drutu i sterowana elektronicznie lub poprzez szybkość zakosów głębokość wtopienia. Problem tkwi w ręcznym sterowaniu temperaturą jeziorka i szybkością chłodzenia strefy wpływu ciepła.

W równaniach różniczkowych wymiany ciepła w czasie spawania istnieje człon związany z przewodnictwem cieplnym oraz człon związany z odbieraniem ciepła topienia. Równań różniczkowych opisujących procesy cieplne nie da się rozwiązać analitycznie bez pominięcia jednego z członów. Jeżeli pominiemy ciepło topnienia wówczas równanie bardzo dobrze określa szybkości hartowania się spoiny wykonanej ze stali nierdzewnej ferrytycznej i martezytycznej. W tym przypadku parametrem opisującym to spawanie będzie:

Jeżeli pominiemy człon związany z przewodnością cieplną, to równanie bardzo dobrze opisywać będzie stale austenityczne skłonne do przegrzewania materiału poddanego spawaniu. W tym przypadku parametrem opisującym ten proces jest ilość energii na kilogram spoiny:

Istnieje zależność pomiędzy energią ciepła/kg spoiny Em, a energią liniową El:

gdzie: S – przekrój ściegu, El – energia linowa, Em – energia/kg spoiny.

Często zdarza się, iż w przedrukach zagranicznych publikacji mylone są pojęcia energii/kg Em spoiny z energią liniową El. Ten błąd występuje np. w reklamach firm, które deklarują rejestrację energii liniowej, zamiast deklarować energię/kg spoiny, gdyż układ elektroniczny spawarki określa szybkość stapiania drutu. Jeżeli w wyniku złego tłumaczenia musimy ograniczyć energię liniową, trzeba będzie zmniejszyć prąd, co obniży stabilność łuku i spowoduje zwiększenie ilości wad. Jeżeli mamy spawarki prądu zmiennego, to aby zmniejszyć Em przy tym samym prądzie spawania, możemy zwiększyć posuw drutu, a tym samym zwiększyć przekrój ściegu, obniżając przy tym temperaturę jeziorka. Dawniej z powodu braku odpowiednich spawarek na rynku, stosowano spawarki z dwoma drutami (z dodatkowym zimnym drutem wprowadzanym do jeziorka, tak jak przy spawaniu TIG) [7].

Norma ISO 15614 nie zezwala na handel technologiami lecz nakłania każdą firmę do badania technologii i techniki spawania w zakresie wprowadzonego do spoiny ciepła. Europejczycy przez ciepło wprowadzone do spoiny rozumieją energię liniową, a Amerykanie – energię na kilogram spoiny. Szybkość zakosów i ruchów posuwisto-zwrotnych nie wpływa na energię liniową lecz wpływa na głębokość wtopienia i znacznie bardziej zmienia temperaturę jeziorka i strukturę, niż by to wynikało ze zmiany energii wprowadzonej na kilogram spoiny. Zastosowanie drutu proszkowego zamiast drutu litego (rurka się szybciej topi niż pręt) nie zmniejsza energii liniowej lecz zmniejsza temperaturę jeziorka i rozdrabnia ziarno.

Wnioski

a/ Ruchy zakosowe poprzeczne końca drutu spawalniczego zmniejszają szybkość chłodzenia (niwelują hartowanie i naprężenia w trakcie spawania) i zwiększają zwilżalność jeziorka spawalniczego.

b/ Ruchy końca drutu spawalniczego do przodu i do tyłu zmniejszają temperaturę jeziorka i zwiększają jego zwilżalność do podłoża.

c/ Prąd spawania nie powoduje wzrostu temperatury jeziorka gdy wzrostowi prądu towarzyszą szybsze ruchy.

d/ Napięcie i długość łuku zwiększają temperaturę jeziorka, a zwiększona (spawarka prądu zmiennego lub spawanie dwoma drutami) szybkość stapiania drutu zmniejsza temperaturę jeziorka.

Ryszard Jastrzębski

Instytut Łączenia Metali

Elżbieta Pawlik

Adam Jastrzębski

Spaw-Projekt

Michał Witek

Technolkonstrzebski Co Sp. z o.o.

Piotr Śliwiński

PAAL Metal Sp. z o.o.

Waldemar Felsaj

SKM Sp. z o.o.

Literatura:

- E. Tasak, A. Jastrzebski, “The influence of pulsation of the MIG arc on the structure of aluminium alloy welds”, Welding International Vol. 26 No. 12,2012

- R. Jastrzębski, J. Szczerba, W. Kalandyk, P. Szczepański, I. Jastrzębska, K. Trześniewski: „Spawalność miedzi, cz. 2”, Projektowanie i Konstrukcje Inżynierskie nr 1-2, 2015

- Dale E. Malcolm: “A revolutionary new welding power source”, Canadian Welding Association Journal, 3. 2006

- E. Tasak: “Metalurgia spawania”, Wydawnictwo JAK, Kraków 2008

- D. Cyganek, L. Gardyński, M. Adamiak, H. Padula,

- R. Jastrzębski, K. Trześniewski, G. Cios: „Technologia spawania stopów aluminium metodą MIG”, Projektowanie i Konstrukcje Inżynierskie nr 11, 2012

- Z.Wang, Y.M.Zhang, L.Wu: Pomiar i określenie ugięcia powierzchni jeziorka spawalniczego oraz głębokości wtopienia spoiny w pulsacyjnym spawaniu MIG/MAG”, Przegląd Spawalnictwa nr 3/2013

- R. Krawczyk: „Zakresy parametrów spawania w zależności od sposobu przenoszenia metalu w łuku spawalniczym”, Biuletyn Instytutu Spawalnictwa nr 4/2014

artykuł pochodzi z wydania 7/8 (94/95) lipiec/sierpień 2015

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.