na życzenie internautów 2017

Tytan jest siódmym najczęściej występującym w skorupie ziemskiej metalem (0,63%) oraz czwartym, po żelazie, aluminium i magnezie, stosowanym w przemyśle – głownie lotniczym, morskim, samochodowym, chemicznym i aparatury medycznej (5). W ostatnich latach wzrosło zainteresowanie zastąpieniem ciężkich stalowych konstrukcji przez lekkie i wytrzymałe stopy tytanu po obróbce cieplnej (3). Stąd też potrzeba spawania tych stopów metodą MIG w powietrzu.

Krzysztof Emerla, Michał Kleban, Ryszard Jastrzębski,

Adam Wiora, Zbigniew Prusak

Pojawiła się też nowa, odporna na wysoką temperaturę i odporna na utlenianie, a tym samym nadająca się do spawania MIG w powietrzu, wysokostopowa klasa stopów tytanu opartych na Ti-3Al i Ti-Al, zawierających od 55-77% glinu. Ostatnio udało się uzyskać superplastyczne zachowanie TiAl (4).

Tytan można spawać i zgrzewać oporowo, tarciowo, dyfuzyjnie, wybuchowo, zgniotowo, ultradźwiękowo i lutować na twardo. Najczęstszą wadą spoin jest porowatość .

Elementy spawalności

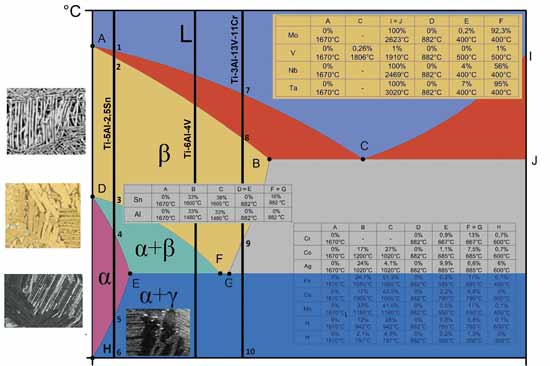

Stopy tytanu w normach dotyczących badania technologii znajdują się razem ze stalami. Oznacza to, że problemy ze spawalnością są podobne, jak w przypadku stali. Ilustruje to rysunek 1, przedstawiający wszystkie wykresy przemian fazowych.

Rys. 1 Wykresy przemian fazowych stopów tytanu

W tabelkach umieszczono współrzędne punktów dla różnych pierwiastków stopowych. Tabelka po prawej na dole jest dla pierwiastków, które zachowują się jak węgiel w stali. Tabelka po prawej u góry jest dla pierwiastków, które mają podobne działanie jak pierwiastki, które wchodzą w skład równoważnika niklu (austenitu) w wykresie Schafflera dla stali wysokostopowych (oś pozioma podniesiona do punktu E). Tabelka po lewej jest dla pierwiastków, które zachowują się jak równoważnik chromu (ferrytu) w wykresie Schafflera dla stali. Pierwiastkami stabilizującymi fazę alfa są aluminium, tlen, azot i węgiel.

Tab. 1 Typowe właściwości mechaniczne w spoinach stopu Ti-6Al-4V (4)

Pierwiastkami stabilizującymi fazę beta są: molibden, wanad, niob, tantal, miedz, żelazo, mangan, nikiel, pallad, wolfram i wodór (4). Stopy zawierające fazę alfa i beta są skłonne do hartowania podczas spawania. Szybkiej przemianie stopów tytanu towarzyszy utwardzenie struktury. Podobnie jak dla stali, dla stopu Ti-6Al-4V możemy przedstawić wykresy chłodzenia i odpowiadającą szybkości chłodzenia strukturę (Rys. 2).

Rys. 2 Krzywe chłodzenia stopów tytanu i tworzenie struktury alfa w stopach Ti-6Al-4V, chłodzonych w: 525, 410, 175, i 20 °C s-1 (4, 3)

O właściwościach spoin decyduje głównie struktura spoin i strefa wpływu ciepła (SWC), których budowa zależy od zawartości pierwiastków stopowych i kształtu cyklu cieplnego spawania. Niska przewodność cieplna i bardzo niska prędkość chłodzenia w SWC powoduje rozrost ziaren. Chłodzenie tytanu w warunkach spawalniczych z temperatury wyższej niż koniec przemiany alfa w beta (martenzytyczny rozpad beta) powoduje powstawanie gruboziarnistej fazy martenzytycznej alfa prim. W przypadku spawania stopów alfa beta lub alfa o dużej zawartości składników stopowych może pojawiać się również metastabilna faza przejściowa Ω lub związki międzymetaliczne i wzrost kruchości złączy.

Zahartowaniu spoiny towarzyszą pęknięcia wodorowe. Stężenie wodoru na poziomie 200 ppm powoduje problemy z pęknięciami. Ponieważ kruchość wodorowa uwarunkowana jest dyfuzją wodoru do miejsc, gdzie występują naprężenia spawalnicze, skłonność do pękania wodorowego zależy od temperatury i czasu (4). W tabeli 1 podano parametry wytrzymałościowe spoin na blachach o różnej grubości stopu Ti-6Al-4V. Spoina ma nieznacznie mniejszą wytrzymałość, ale przy dużej grubości jej udarność może być większa od udarności materiału rodzimego.

W ocenie spawalności tytanu i jego stopów ważne są pojawiające się w spoinie pęcherze oraz obniżenie własności mechanicznych i kruchość. Tytan ma wysokie powinowactwo chemiczne i w wysokiej temperaturze gwałtownie reaguje z tlenem, wodorem i azotem, a wynikające z tego zanieczyszczenia atmosferyczne oraz problemy z obróbką przed spawaniem z gazami osłonowymi, mają ścisły związek ze spawalnością.

W związku z tym, w czasie spawania konieczne jest szczególne zwrócenie uwagi na to, aby nie utracić spawalności, poprzez zachowanie środków ostrożności, takich jak całkowita osłona nie tylko spoiny, ale też strefy wpływu ciepła (SWC). Dobrym wskaźnikiem tego, czy osłony stosowane podczas spawania są poprawne czy nie, jest kolor łuski, jaki tworzy się na powierzchni tytanu (1).

Wpływ rozpuszczonych gazów i pęcherze

W temp powyżej 350 °C tytan i jego stopy intensywnie reagują i rozpuszczają wodór, tlen i azot. W wysokich temperaturach, w obecności atmosfery powietrza tracą w sposób nieodwracalny plastyczność i wysoką udarność.

Tytan jest niezwykle aktywny i bardzo dobrze rozpuszcza gazy, ale mimo to w spoinie często powstają pęcherze. Są one bardzo drobne i powstają w niewielkiej ilości. Za przyczynę powstawania pęcherzy uważa się wodór (1), niemniej nie jest to pewne. Gwałtowna zmiana rozpuszczalności wodoru w tytanie w stanie stałym, w porównaniu ze stanem ciekłym, jest przyczyną tworzenia się porów, podczas krystalizowania się spoiny. Pory tworzą się tak samo jak w stali. Pęcherze spoiny tytanu powstają w momencie, gdy prędkość wychładzania po spawaniu jest wysoka i zawartość wodoru jest duża. Należy więc, w celu powstrzymania powstawania pęcherzy stosować środki zaradcze, takie jak dbałość o czystość gazów osłonowych, obróbka rowka materiału, który ma być spawany, czy oczyszczanie elektrody spawalniczej itd. Dzięki oszlifowaniu i ścinaniu materiału stopień powstawania pęcherzy znacząco spada. Bardzo skuteczne jest również usuwanie cienkiej warstwy łuski za pomocą czyszczenia kwasem i szczotkami drucianymi. Ponadto, ważne jest, aby bezpośrednio przed spawaniem przeprowadzić wystarczające odtłuszczenie za pomocą acetonu albo alkoholu. Jak wynika z rysunku 1 gazy występują w stopach tytanu. Azot jest najbardziej skuteczny w tworzeniu struktury alfa (odpowiedni struktury ferrytycznej stali). Następny jest tlen. Tytan i jego stopy nie wykazują skłonności do tworzenia pęknięć krystalizacyjnych w spoinie, ze względu na własności fizyczno-chemiczne (mały skurcz odlewniczy i wysoka wytrzymałość przy wysokich temperaturach). Wodór działa w kierunku powstawania struktury beta (odpowiednik struktury austenitycznej). Jeżeli jednak stop tytanu ma strukturę alfa i występuje w nim wodór, to często pojawiają się tam pęknięcia zimne. Powstają one w wyniku utraty plastyczności w różnych obszarach złącza, a często ich przyczyną są gazy (szkodliwe domieszki). Pęknięcia takie powstają po spawaniu albo podobnie jak pęknięcia zwłoczne.

Wodór wydziela się z roztworu stałego i tworzą się wodorki tytanu, co powoduje kruchość materiału i powstawanie wysokich naprężeń. Zapobieganie porom polega na zachowaniu czystości metalurgicznej i stosowaniu optymalnych parametrów spawania.

Zapobieganie pęknięciom zimnym polega na unikaniu zanieczyszczenia wodorem przez stosowanie drutów elektrodowych poddanych wyżarzaniu w próżni (4).

Kruchość spoiny

Na kruchość spoiny tytanu i stopów tytanu wpływ mają takie pierwiastki jak węgiel, azot, tlen czy wodór. Jeżeli atomy międzywęzłowe tych pierwiastków dostaną się do metalu, to tak jak w przypadku stali – jego wytrzymałość i twardość będą rosnąć, ale wydłużenie i udarność spadną.

Na rysunku 3 przedstawione zostały: zmiany wydłużenia, przewężenia, wytrzymałość na rozciąganie, twardość i zawartość zanieczyszczeń (7).

Rys. 3 Związek pomiędzy własnościami złącza spawalniczego a poziomem zanieczyszczeń pochodzących z atmosfery przy spawaniu metodą TIG tytanu (7)

Jeżeli chodzi o kruchość spoiny i materiału rodzimego, związaną z SWC, to możemy wymienić dwie jej przyczyny. Pierwsza to kruchość, która powstała w wyniku reakcji z atmosferą tego obszaru, który został poddany działaniu temperatury powyżej 600 °C podczas spawania. Druga przyczyna w przypadku stopów alfa+beta to utwardzenie związane z hartowaniem SWC, zaistniałe pod wpływem gwałtownego chłodzenia w czasie spawania, a co za tym idzie – obniżenie udarności i ciągliwości. Na rysunku 4 przedstawiony jest związek pomiędzy udarnością Charpy V, a temperaturą szczytową na postawie próby odtwarzającej cykl cieplny na stopie typu Ti-6Al-2Nb-1Ta-1Mo (7). Jak wynika z rysunku 1 mamy stopy jednofazowe alfa, stopy dwufazowe alfa+beta i stopy jednofazowe beta.

Rys. 4 Wpływ temp. szczytowej na udarność sztucznej SWC stopu tytanu (8)

Stopy jednofazowe alfa

Charakteryzuje je dobra spawalność i nieznaczna wrażliwość struktury spoin na zmianę warunków spawania. Zmiana energii liniowej w małym stopniu wpływa na właściwości plastyczne i wytrzymałościowe spoiny i strefę wpływu ciepła. Stopy jednofazowe po spawaniu poddaje się wyżarzaniu poniżej przemiany alotropowej. Do stopów jednofazowych alfa (odpowiednik stali ferrytycznej) zaliczamy: Ti-0,2Pd, Ti-5Al-2,5Sn, Ti-5Al-2,5Sn ELI. Do stopów pseudo alfa (odpowiednik stali martenzytycznej) zaliczamy: Ti-8Al-1Mo-1V, Ti-6Al-2Nb-1Ta-1Mo, Ti-6Al-4Zr-2Mo-2Sn.

Stopy dwufazowe alfa + beta

Powstanie struktury martenzytycznej nie zmniejsza spawalności ale zmniejsza plastyczność w stosunku do struktury jednofazowej alfa. Po spawaniu potrzebna jest obróbka cieplna w celu przywrócenia plastyczności i stabilizacji struktury. Do stopów dwufazowych alfa+beta zaliczamy: Ti-3Al-2,5V, Ti-4Al-3Mo-1V, Ti-5Al-2Cr-1Fe, Ti-6Al-2Sn-4Zr-2Mo, Ti-6Al-4V, Ti-6Al-4VELI, Ti-6Al-6V-2Sn-1Fe, Ti- 6Al-6V-2Sn-1Cu, Ti-7Al-4Mo, Ti-8Mn.

Stopy jednofazowe beta

Są gorzej spawalne, mają większą zdolność pochłaniania gazów podczas spawania i większe prawdopodobieństwo mikrosegregacji w SWC (duża zawartość pierwiastków stopowych). W miarę zmniejszania szybkości chłodzenia z wysokiej temperatury tracą swoje własności plastyczne. Wymagają one obróbki cieplnej.

W strefie, która została poddana grzaniu powyżej ok. 1000 °C spada udarność i wytrzymałość (to ostatnie pominięto na wykresie). Ma to związek z martenzytem alfa prim, który powstaje pomiędzy kryształami beta, które pod wpływem ciepła spawalniczego powiększyły się. Również w przypadku stopów quasi-beta ma miejsce rozrost ziaren w SWC i pojawia się kruchość. Tego rodzaju kruchości nie da się zapobiec ani przez podgrzewanie, ani poprzez zmniejszenie prędkości chłodzenia. Dlatego ważnej jest, aby na tyle na ile to możliwe zmniejszyć szerokość kruchej SWC bądź usunąć kruchość przez zastosowanie obróbki cieplnej po spawaniu.

Ponadto, w przypadku stopów tytanu, bywa że w wyniku wchłonięcia węgla i wpływu atmosfery w spoinie występuje kruchość i dochodzi do pęknięć spawalniczych.

Aby zapobiegać pękaniu należy powierzchnie spawane dokładnie oczyścić mechanicznie (narzędzia ze stali stopowej, a nie węglowej, bo narzędzia ze stali węglowej mogą powodować zanieczyszczenie żelazem i węglem, powodującymi pękanie) bądź chemicznie, a tuż przed spawaniem brzegi łączonych elementów i materiałów dodatkowych umyć acetonem. Aby zapobiegać pękaniu należy stosować takie parametry spawania, które umożliwiają utrzymanie przez dłuższy czas jeziorka w stanie płynnym, ale nie powodują przegrzania. Zastosowanie spawania łukiem pulsującym może wymuszać krystalizację i rozbudowanie kryształów na boki. Zastosowanie do spawania drutów proszkowych polepsza odgazowanie ciekłego jeziorka. Ponieważ opary tytanu rozszerzają łuk, to aby uniknąć przyklejenia się łuku do ścianki rowka spawalniczego i braku wtopienia na wprost należy, podobnie jak przy spawaniu aluminium, stosować większe kąty ukosowania brzegów łączonych blach lub spawać na podkładce bez progu, ze szczeliną większą od 6 mm. Podobnie jak w przypadku wysokowytrzymałych stali drobnoziarnistych należy stosować podgrzewanie wstępne do 110-140 °C w celu usunięcia wilgoci i problemów z nią związanych (pory i pęknięcia). Do stopów beta (odpowiednik stali austenitycznej) zaliczamy Ti-1Al-8V-5Fe, Ti-3Al-8Mo-8V-2Fe, Ti-3Al-13V-11Cr, Ti-15Mo-5Zr.

Spawalność i wytrzymałość złącza

Nawet jeżeli przykłada się wystarczającą uwagę do tego, żeby nie dochodziło do zanieczyszczeń z powietrza czy materiałów spawalniczych, to nie da się uniknąć wchłonięcia pewnej ilości tlenu i azotu W przypadku czystego tytanu nie stanowi to jednak żadnego problemu dla wytrzymałości na rozciąganie złącza spawanego TIG (7). Duża aktywność chemiczna tytanu w wysokich temperaturach w stosunku do gazów stopowych: tlenu, azotu i wodoru i oddziaływanie tytanu z węglem powoduje pękanie. Jednakże w przypadku stopów tytanu, jeżeli zespawamy je i pozostawimy lub jeżeli przeprowadzimy wyżarzanie w temperaturze 700 °C, to często dochodzi do obniżenia wytrzymałości bądź wydłużenia, w porównaniu do materiału rodzimego. W przypadku spawania wiązką elektronów, jako że atmosferę spawania stanowi wysoka próżnia, a gęstość energii jest bardzo wysoka, to można zmniejszyć odkształcenie spawalnicze i wpływ ciepła spawalniczego, i dlatego jest to bardzo dobra metoda dla materiałów aktywnych, takich jak stopy tytanu.

Zawartość węgla powyżej 0,1% powoduje duży spadek własności plastycznych spoin (węglik TiC nie da się spawać). Węgiel również reaguje w jeziorku z tlenem, tworząc tlenek i dwutlenek węgla, i pory w spoinie.

Według wyników badań nad sprawnością złącza spawanego wiązką elektronów na stopie wytrzymałym Ti-5Al- -2Cr-1Fe (stop alfa+beta), które zostały przeprowadzone przez Itagaki (1) w temperaturze pokojowej oraz w temperaturze 150 °C, w której została przeprowadzona próba rozciągania, złącze zachowuje 100% sprawności. Jednakże od strefy wpływu ciepła w kierunku spoiny następuje bardzo niewielkie utwardzenie i obniżenie udarności, i w próbie zginania wzdłuż ściegu we wczesnym etapie pojawiają się uszkodzenia spoiny. W tytanie, podobnie jak w stali węglowej, od temperatury pokojowej wartość udarności niskotemperaturowej spada. Jest to tzw. zjawisko przejścia w stan kruchy. Rysunek 5 przedstawia krzywe temperatury przejścia udarności Charpy V dla spoiny spawanej TIG oraz materiału rodzimego stopu Ti-2Al-2Mn-1Mo oraz tytanu technicznego.

Rys. 5 Wyniki próby udarnościowej Charpy V spoiny spawanej TIG oraz materiału rodzimego będącego stopem tytanu oraz tytanu produkcji japońskiej (7)

Jeśli chodzi o wartość udarnościową spoiny to nawet w przypadku stopu Ti-2Al-2Mn-1Mo jest ona podobna do wartości materiału rodzimego. Tylko w przypadku zastosowania wyżarzania odprężającego spada ona trochę, w porównaniu do przypadku bez obróbki cieplnej po spawaniu.

Układy trójskładnikowe stopów tytanu

W stopach tytanu pierwiastki stopowe występują wraz z glinem (wykres tytan-glin odpowiada wykresowi żelazo-węgiel w stali). Na rysunku 6 przedstawiono równowagowe układy potrójne trzech stopów tytanu z aluminium i innymi pierwiastkami (Ti-Al-Fe, Ti-Al-Mo, Ti-Al-V) w temperaturze 1000 °C.

Rys. 6 Układy trójskładnikowe stopów tytanu w temp. 1000°C, a)Ti-Al-Fe, b)Ti-Al-Mo, c)Ti-Al-V

W układach potrójnych, zamiast linii likwidusu i solidusu, występują powierzchnie likwidusu i solidusu, a zamiast poziomej linii eutektycznej – płaszczyzna eutektyczna odpowiadająca potrójnej eutektyce, której temperatura topnienia jest niższa od każdej z trzech eutektyk dwuskładnikowych. Na wykresie potrójnym wierzchołki trójkąta oznaczają czyste składniki (np. Ti, Al, Fe). Na bokach trójkąta odniesione są układy dwuskładnikowe (Ti-Fe, Fe-Al, Al-Ti). Mieszaniny trójskładnikowe, tzn. zawierające wszystkie składniki, leżą wewnątrz trójkąta. Punkty leżące na prostej równoległej do któregokolwiek boku trójkąta, oznaczają taki sam udział tego składnika, którego 100% reprezentuje przeciwległy wierzchołek trójkąta. Składniki układów potrójnych mogą parami tworzyć rozmaite struktury fazowe – ilość możliwych typów układów jest bardzo duża. Wykresy tworzy się warstwowo dla poszczególnych temperatur – są to przekroje izotermiczne.

W układzie potrójnym Ti-Al-Fe (Rys. 6a) w temperaturze 1000 °C mamy zobrazowane tworzenie się wielu kompleksowych faz międzymetalicznych w całym obszarze. Te które nas najbardziej interesują leżą wzdłuż boku trójkąta Ti-Al, przy niewielkich zawartościach żelaza. Najpowszechniejsze tego typu stopy (z dodatkiem innych pierwiastków) zawierają do 5% Fe. W obszarze wierzchołka Ti (tzn. przy niewielkich zawartościach Al i Fe) są to głównie stopy beta.

W układzie potrójnym Ti-Al-Mo (Rys. 6b) w temp. 1000 °C mamy duże obszary występowania faz beta (pierwotnych i wtórnych) w kierunku dużych zawartości Mo. W stopach tych zawartość molibdenu sięga 8%, a przeważnie jest to 2-3% stąd też należy się spodziewać struktury alfa+beta.

Podobna sytuacja występuje na wykresie Ti-Al-V (Rys. 6c) w temp. 1000 °C. Stopy przy większych zawartościach wanadu (8-13% V) będą miały strukturę beta, przy mniejszych 1-4% V, przy jednoczesnych 3-7% Al – strukturę alfa+beta.

Układy Ti-Al-O oraz Ti-Al-N

W układach potrójnych Ti-Al-N (Rys. 7a) oraz Ti-Al-O (Rys. 7b) udziały tych gazów sięgają 1%, a głównym efektem, jaki powodują jest wzrost twardości stopu. Zarówno azot, jak i tlen poszerzają obszar dwufazowy alfa+beta, przy czym wpływ azotu jest większy niż tlenu. Jednakże w przypadku szybkiego schłodzenia wodą faza beta się nie zachowa, ale przemieni w iglastą strukturę alfa prim – stąd wzrost własności mechanicznych [2].

Rys. 7 Wykresy trójskładnikowe stopów tytanu i aluminium z azotem (a) -900 °C, tlenem (b) -900 °C i węglem (c) -1300 °C

Układ Ti-Al-C

Stopy tytanu Ti-Al z węglem bada się laboratoryjnie najczęściej do zawartości ok. 30% C, jednakże w praktyce przemysłowej zawartość ta nie przekracza 1%, przy ok. 10% Al. Na wykresie potrójnym Ti-Al-C w temperaturze 1300 °C (Rys. 7c) zaznaczone mamy pojawienie się złożonych faz (węglików) typu Ti-3Al-C2, Ti-2Al-C, Ti-3Al-C. Interesujący nas obszar przy wierzchołku trójkąta Ti jest dwufazowy – alfa+TiC. Większa zawartość aluminium daje większą rozpuszczalność węgla w fazie alfa, a przede wszystkim ten pierwiastek jest tu odpowiedzialny za wysoką wytrzymałość (twardość) stopu [2].

Na rysunku 7 przedstawiono wykres Ti-Al-Ni wykres Ti-Al-O. Faza alfa przekształca się na fazę alfa prim podczas chłodzenia wodą. Twardość stopów trójskładnikowych zwiększa się przez dodanie tlenu lub azotu.

Wykres przemian fazowych Ti-Al jest nie do końca przebadany, zwłaszcza powyżej 50% zawartości glinu. Nowe stopy z Ti-Al dają coraz większe możliwości. Na wykresie przemian fazowych Ti-Al występują glinki tytanu Ti-3Al w postaci fazy alfa2, linki tytanu Ti-Al i w postaci fazy gamma i glinki Ti-Al2 (Rys. 8).

Rys. 8 Wykres przemian fazowych Ti-Al (5)

Stopy te są odporne na działanie tlenu i można je spawać bez stosowania namiotów wypełnionych argonem (4).

Spawanie stopów tytanu metodą MIG

Metoda spawania MIG dla połączeń stopów tytanu jest używana raczej w mniejszym stopniu niż spawanie TIG. Metoda jest szczególnie użyteczna w spawaniu grubszych części (blach) tytanowych. Jest bardzo ekonomiczna dla tego typu prac ze względu na wysoką jakość złącza. Jednakże MIG może być prawie tak samo dobrze stosowany do cieńszych przekrojów. Głównie spawa się w pozycji podolnej, chociaż, jeżeli wymaga tego sytuacja, można spawać w innych pozycjach. Przed spawaniem, niezależnie od pozycji, trzeba się upewnić, że jest dostarczany odpowiedni gaz ochronny. Przy czym zapewnienie dobrej osłony gazowej sprawia pewne trudności przy spawaniu w pozycji innej niż podolna. Metoda spawania MIG stosowana jest do czystego tytanu oraz ograniczonej liczby jego stopów, np.:

– technicznie czysty Ti

– Ti-5Al-2,5Sn (stop alfa)

– Ti-3Al-13V-11Cr (stop beta)

– Ti-4Al-4V to stop alfa+beta spawany drutem z czystego tytanu

– Ti-6Al-4V to stop alfa+beta spawany drutem z czystego Ti oraz Ti-6Al-4V

– Ti-7Al-2Cb-1Ta to stop spawany drutem o podobnej lub niższej zawartości Al.

Bardzo istotnym elementem w spawaniu MIG jest drut spawalniczy.

Należy stosować druty wyżarzane w próżni. Po przerwaniu spawania zagazowane krople na końcu drutu należy obcinać.

Powszechnie używane są druty z technicznego tytanu i stopów Ti odpowiadających materiałom łączonym. Drut dostarcza się z kręgów, bowiem inne metody podawania są tu niepraktyczne. Wymagania jakościowe dla drutu są wyższe niż w metodzie TIG. Przykładowo, bardzo dobre rezultaty spawania MIG otrzymuje się na wyżarzonych blachach z Ti-6Al-4V o grubości 50 mm, z użyciem drutu z tego samego materiału lub z technicznego tytanu. Wytworzenie złącza przy pomocy niestopowego spoiwa jest osiągalne bez trudu, jednakże dla spoiwa stopowego zaleca się wstępne podgrzanie do 80 °C.

dr inż. Krzysztof Emerla

Elektrokontel

Michał Kleban

Instytut Łączenia Metali

Ryszard Jastrzębski, Adam Wiora

SKM Sp. z o.o.

prof. dr inż. Zbigniew Prusak

Central Connecticut State University

Literatura

1. R. Jastrzębski, K. Emerla, P. Szpyt, P. Szczepański, M. Jaworski, J. Zieliński: Spawalność tytanu i jego stopów, część 1, Projektowanie i Konstrukcje Inżynierskie, lipiec-sierpień 2016, str. 16-22

2. H. D. Kessler, W.Rostoker, R. J. Van Thyne: Titanium phase diagrams, Armour Reserch, Foundation Illinois Institute Of Technology, 1953

3. T. Ahmed, H. J. Rack: Phase transformations during cooling in α+β titanium alloys, Materials Science and Engineering, 243 (1998), str. 206–211

4. E. Ranatowski: Weldability of titanium and alloys – progres in join, Materials Science Vol 8, No 2 (16), 2008, str. 69-76

5. D. Batalu, G. Cosmeleata, A. Aloman: Critical Analysis of the Ti-Al phase diagrams, U.P.B. Sci. Bull., Series B, Vol. 68, No. 4, 2006

5. G. Eiffenberg, S. Ilyenko: Termary alloy system phase diagrams, crystallographic and thermodynamic data, Landolt-Bornestien, Subvol. D, Springer, 2008

6. J.J. Vagi, R.E. Monroe, R. M. Evans, D. C. Martin: Welding procedures for titanium and titanium alloys, Huntsvill Alabama 1965

7. H. Suzuki, H. Tamura: Metalurgia spawania, Wydawnictwo Sanpō 1978, Japonia

8. Japan Welding Society: Metody spawania oraz urządzenia spawalnicze, Wydawnictwo Sanpō, 2008, Japonia.

9. J. Pilarczyk (red.): Poradnik inżyniera 1 – Spawalnictwo, WNT, Warszawa 2003

Autorzy dziękują Sławomirowi Kwiecieniowi, Wiesławowi Waligórskiemu, Bronisławowi Fornalakowi, Leszkowi Karlikowi, Grzegorzowi Denisewiczowi, Januszowi Szyszce, Piotrowi Woźniakowi i Maciejowi Basiurze za cenne uwagi.

artykuł pochodzi z wydania 4 (115) kwiecień 2017

Żyjemy w czasach, w których przekaz masowy jest coraz częściej upraszczany i skracany do takiego stopnia, że niejednokrotnie na jego podstawie otrzymujemy całkowicie błędny obraz sytuacji. Druk 3D to obecnie bardzo medialny temat i jedno z tych właśnie zagadnień techniki, które upraszczane są do stopnia fałszującego praktyczne możliwości orientacji w aktualnym stanie rozwoju tej grupy technologii wytwarzania.

Piotr Mikulski

W artykule przedstawimy dostępne obecnie i sprawdzone, praktyczne możliwości druku 3D z metalu, ze zwróceniem szczególnej uwagi na najbardziej dochodowe aplikacje i rozpowszechnione technologie.

Rys. 1 Przykład odciążonej konstrukcji aluminiowego pedału lotniczego wykonanego w technologii DMLS

Aktualnie mamy do dyspozycji co najmniej osiem mniej lub bardziej unikatowych technologii druku 3D z metalu. Możemy je umieścić w czterech głównych grupach, pod względem nakładania materiału:

- selektywne spajanie warstw proszku (ang. Powder Bed),

- selektywne napawanie materiału (ang. Cladding),

- selektywne spajanie arkuszy materiału,

- selektywne natryskiwanie nanoproszków w zawiesinie.

Grupa 1 i 2 to obecnie najbardziej rozpowszechnione i komercyjnie wykorzystywane technologie druku 3D z metalu i to właśnie na nich skupimy się w artykule.

Z grupy technologii typu Powder Bed największy sukces w produkcji osiągnęły obecnie techniki warstwowego, selektywnego przetapiania proszków metali za pomocą lasera oraz strumienia elektronów (np.: DMLS, SLM, LC, MLS, EBM).

Rys. 2 Sonda firmy Vectaflow mierząca przepływ gazów w lotniczych silnikach turbinowych. Dzięki zastosowaniu technologii druku 3D z metalu udało się obniżyć jej masę i jednocześnie zwiększyć precyzję pomiaru, poprzez zastosowanie kanałów o zoptymalizowanej geometrii bez konieczności wiercenia (źródło: Vectaflow i EOS).

Technologie te od paru lat są dostępne również w Polsce. Pierwsze urządzenia tego typu pojawiły się na świecie w połowie lat 90-tych jednak nie oferowały one pełnego przetopu materiału, ze względu na zastosowanie lasera CO2, którego długość fali świetlnej nie jest zbyt dobrze pochłaniana przez najatrakcyjniejsze dla zastosowań inżynierskich metale. Z tego powodu kompozycje proszków składały się z mieszaniny metali wysokotopliwych i niskotopliwych, które umożliwiały częściowy przetop i spajanie proszku.

Rys. 3 Wspornik anteny satelity obserwacyjnego wykonany metodą przyrostową ze stopu AlSi10Mg. Detal ten został zaprojektowany z wykorzystaniem optymalizacji topologicznej, przez co udało się odciążyć oryginalny projekt o 40%, przy zachowaniu 30% zapasu sztywności tego komponentu (źródło: RUAG i EOS).

Tego typu stopy przypominały składem brąz i oferowały dobrą jakość powierzchni po przetopie, a ze względu na niską twardość umożliwiały również łatwe wyłamywanie struktur podporowych i ścierną obróbkę wykańczającą. Na początku XXI wieku weszły do komercyjnego użycia iterbowe lasery włóknowe pompowane diodami, które generowały światło o długości fali około 1060 nm. Ta długość fali jest już znacznie bardziej pochłaniana przez takie metale jak: żelazo, nikiel, kobalt, chrom czy tytan, a nawet wolfram. Ta transformacja pozwoliła na zastosowanie już pełnego przetopu i możliwość używania stopów ogólnodostępnych, bez dodatku oddzielnych składników niskotopliwych.

Rys. 4 Wymiennik ciepła dla bolidu wyścigowego ze stopu AlSi10Mg (źródło 3TRPD / EOS)

Ze względu na koszty tego typu maszyn pierwotnie technologie te były stosowane głównie do prototypowania skomplikowanych geometrycznie części, które zazwyczaj produkowane były metodami odlewniczymi. Bardzo szybko okazało się, że dzięki dobrym własnościom mechanicznym i swobodzie wytwarzania tych części możliwe jest również budowanie w ten sposób finalnych komponentów do niskoseryjnej produkcji oraz elementów o tak dużym stopniu skomplikowania, że praktycznie nie byłyby one możliwe do łatwego uzyskania przy wykorzystaniu metod klasycznych. Obecnie technologie laserowego przetapiania proszków metali stosuje się do produkcji takich elementów jak:

- tytanowe implanty medyczne ze strukturami porowatymi, umożliwiające znacznie lepszą osteointegrację i dużo mniejszy nakład czasu na wykonanie, niż w przypadku jedynie metodubytkowych,

- korony i mosty z dentystycznych stopów kobaltu i chromu, a także inne elementy stosowane w protetyce dentystycznej,

- żaroodporne komponenty ze stopów niklu oraz kobaltu i chromu o wysokim stopniu skomplikowania geometrii, stosowane w turbinowych silnikach lotniczych i w silnikach rakietowych,

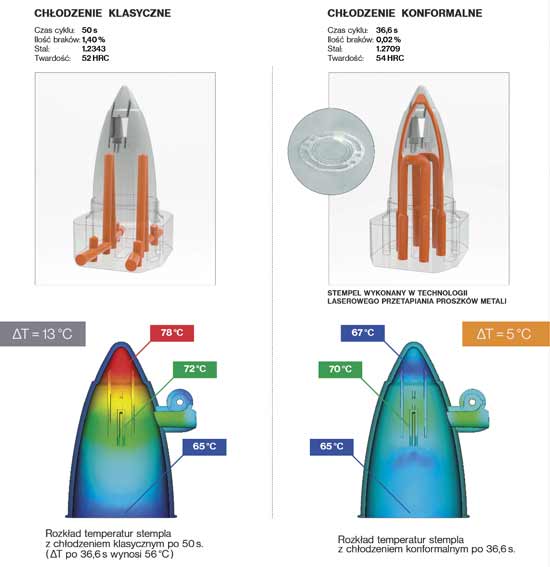

- wkładki ze stali narzędziowych do form wtryskowych i form odlewniczych ze zintegrowanymi kanałami chłodzącymi, które na tyle poprawiają warunki termiczne formy, że możliwe jest znaczne skrócenie czasu cyklu przy jednoczesnej poprawie wymiarów produkowanych detali,

- tytanowe i aluminiowe odciążone komponenty konstrukcyjne stosowane w lotnictwie,

- skomplikowane komponenty maszyn przepływowych i wymienników ciepła, a także wolframowe elektrody stosowane w obrazowaniu medycznym oraz w przemyśle kosmicznym.

Wszędzie tam, gdzie w grę wchodzi niska masa komponentu albo wysoki stopień skomplikowania części poprzez integrację wielu komponentów, lub gdy obróbka ubytkowa staje się tak droga, że warto wykonać najpierw półfabrykat metodą przyrostową, a następnie obrobić tylko te powierzchnie, które wymagają wysokiej dokładności, technologie druku 3D stają się wyjątkowo opłacalnym rozwiązaniem.

Warto wspomnieć o kwestiach związanych z dokładnością budowanych detali. Większość sprawdzonych i komercyjnie dostępnych procesów laserowych typu Powder Bed (poza technologią MLS – Micro Laser Sintering) operuje na warstwach materiału o grubości od 0,02 do 0,1 mm z ogniskową plamki lasera od 0,04 do 0,1 mm, w zależności od typu maszyny i przetwarzanego stopu. Pozwala to na wykonywanie w praktyce części z dokładnością wymiarową od +/-0,05 do +/-0,2 mm. Z kolei dla elementów większych, z wymiarami powyżej 300 mm, uzyskuje się nieco gorsze dokładności, ze względu na odkształcenia wynikające z naprężeń termicznych uwięzionych w detalu podczas jego budowania. Dlatego istotne jest odpowiednie zaplanowanie ułożenia detali w przestrzeni roboczej maszyny oraz dobranie odpowiedniego procesu obróbki cieplnej po wydruku części, w celu odprężenia materiału. Rozdzielczość detalu na powierzchni budowanego elementu to w praktyce dwukrotność grubości warstwy proszku lub średnica plamki lasera powiększona o 50%, ze względu na dyfuzję ciepła do ziaren proszku metalu poza obrysem ogniska. W przypadku technologii elektronowej EBM (Electrone Beam Melting), która operuje na proszkach o grubszej gramaturze i wymaga częściowego spieczenia całej powierzchni warstwy proszku wokół budowanego detalu (dla zapewnienia równomiernego przewodnictwa elektrycznego), uzyskuje się znacznie większą chropowatość powierzchni i mniejszą rozdzielczość szczegółów. Niewątpliwą jednak zaletą tej technologii (EBM) jest znacznie mniejszy stopień odkształceń termicznych, między innymi dzięki procesowi w próżni, która jest doskonałym izolatorem i pozwala na mniejsze wystudzenie części podczas przetopu kolejnych warstw proszku.

Rys. 5 Porównanie chłodzenia klasycznego (po lewej) wkładki do form wtryskowych z chłodzeniem konformalnym (po prawej) wykonanym metodą addytywną ze stali martenzytycznej 1.2709 z zaznaczonym gradientem temperatur (źródło: FADO Sp. z o.o.)

Ze względu na szybki skurcz metalu po przetopie niezbędne jest stosowanie struktur podporowych, które mają za zadanie zarówno przytwierdzić detal do płyty startowej, jak i zapewnić podparcie i prawidłowe odprowadzanie nadmiaru ciepła z budowanych geometrii. Stosowanie podpór z materiału rodzimego jest jednocześnie przyczyną większości ograniczeń związanych z tymi technologiami. W przemyśle można się spotkać z kształtami części metalowych, które w przypadku jedynie wytwarzania metodą druku 3D uniemożliwiałyby usunięcie wszystkich podpór. Dlatego dla inżyniera, który chce zastosować technologie addytywne do produkcji tak ważne jest poznanie zasad utechnologiczniania komponentów. W tym wypadku bezcenne jest duże doświadczenie praktyczne w budowaniu wielu rodzajów geometrii, ponieważ jest jeszcze bardzo mało literatury profesjonalnej na ten temat, ze względu na fakt, iż tego typu doświadczenie praktyczne jest pilnie strzeżone przez najbardziej doświadczone firmy, które widzą w wytwarzaniu przyrostowym olbrzymi potencjał konkurencyjności rynkowej. Dotyczy to głównie firm lotniczych.

Rys. 6 Głowica do laserowego napawania proszków metali podczas regeneracji powierzchni wału turbiny (źródło: Fraunhofer ILT)

Obecnie najprostszą aplikacją, która nie wymaga projektowania prawie żadnych skomplikowanych struktur podporowych są wkładki do form wtryskowych z konformalnymi kanałami chłodzenia. Tutaj prawie zawsze detal po odcięciu od płyty startowej jest gotowy do wykańczającej obróbki skrawaniem. Metoda ta staje się na tyle popularna i atrakcyjna w konkurencyjnej branży narzędziowej, że coraz więcej firm zajmujących się przetwórstwem tworzyw sztucznych w Polsce decyduje się na częste wykorzystanie jej dobrodziejstw.

W przypadku drugiej grupy technologii bazujących na selektywnym nakładaniu materiału mamy do czynienia praktycznie z metodami selektywnego napawania, co pozwala na stosunkowo łatwiejsze regenerowanie uszkodzonych powierzchni istniejących komponentów, jak również tworzenie większych gabarytowo detali w kształcie przybliżonym do finalnego, z uwzględnieniem naddatku na wiórową obróbkę wykańczającą. Prym w tej dziedzinie wiodą techniki laserowego napawania proszków metali poprzez wdmuchiwanie proszku w jeziorko topnicze lasera. Tego typu głowica napawająca umieszczona jest zazwyczaj w 5-osiowej obrabiarce albo na ramieniu 6- lub 7-osiowego robota. Istnieją również rozwiązania wykorzystujące napawanie z wykorzystaniem energii kinetycznej rozpędzonych cząstek metalu oraz metody spawalnicze z topioną elektrodą w próżni lub w osłonie gazu obojętnego.

Wytwarzanie metodami napawania części jest atrakcyjne przede wszystkim ze względu na minimalizację drogiej i czasochłonnej obróbki skrawaniem trudnych i drogich materiałów konstrukcyjnych, takich jak stopy tytanu, stellity czy też żaroodporne stopy niklu. Główne zapotrzebowanie na te technologie pochodzi z przemysłu lotniczego i energetycznego, gdzie podejmuje się starania o obniżenie kosztów wytwarzania dużych elementów lotniczych lub regeneracji powierzchni drogich komponentów turbin gazowych i parowych. Ze względu na znacznie niższą dokładność budowanych komponentów, w granicach milimetrów, zupełnie nie opłaca się wykorzystywanie tych technologii do tworzenia małych części.

Cały czas trwają intensywne prace nad wprowadzaniem nowych materiałów i nowych aplikacji dla technologii druku 3D z wykorzystaniem metali.

Piotr Mikulski

BIBUS MENOS Sp. z o.o.

artykuł pochodzi z wydania 3 (114) marzec 2017

Jak utrzymują ekolodzy, motoryzacja jest po przemyśle największym trucicielem atmosfery. Wynika to z lawinowego wzrostu zużycia paliw węglowodorowych i proporcjonalnego przyrostu toksycznych zanieczyszczeń w powietrzu. Likwidacji energochłonnego przemysłu nikt nie zaproponuje, jest to bowiem struktura zbyt znacząca i potężna, chętnie natomiast, dla spokoju sumienia, obciąży się kosztami przejścia na jakąś bardziej ekologiczną technologię miliard użytkowników samochodów. Są zbyt rozproszeni, by dać skuteczny odpór.

Zbigniew Staniec

Ostatnio problem nabrał nowego pędu po dynamicznym wejściu motoryzacji na zapóźnione dotychczas rynki krajów „wschodzących”, obejmujących w samych Chinach i Indiach 2/5 populacji. Ten stan rzeczy wywołuje częstokroć panikarskie reakcje ludzi uważających się za uprawnionych do wprowadzania swoich, autorskich sposobów „walki ze złem”. Nie zawsze przemyślanych, niestety.

Postulat pozarynkowych metod rugowania silników spalinowych z samochodów i złożenie silnika, jako ofiary, na ołtarzu całopalnym „naukowej religii”, jaką staje się hasłowo traktowana ekologia, wymusza na przemyśle silnikowym podejmowanie działań usprawniających silnik energetycznie, co czasem kończy się blamażem, jak w wypadku 40-krotnego przekroczenia norm NOx-ów w Volkswagenie.

Choć wymóg globalnego ograniczenia emisji szkodliwych substancji jest absolutnie słuszny, to metoda jego realizacji jest karkołomna. Zastosowanie energii elektrycznej czy wodoru do napędu samochodów jedynie zmienia miejsce ekspozycji tych zanieczyszczeń – z dróg do elektrowni lub wytwórni wodoru, nie zmniejszając emisji CO2. Bo większość prądu pochodzi z paliw.

Trzeba jednak przyznać, że na złą opinię silnik tłokowy zasłużył sobie z własnej winy, jest bowiem nieefektywny i paliwożerny. Wystarczy wspomnieć, że jego deklarowana sprawność, niewiele przekraczająca 30%, jest osiągalna jedynie w warunkach optymalnych i w zakresie obrotów maksymalnego momentu obrotowego, by docenić głębię problemu. Ponad 2/3 pary idzie w gwizdek!

Rys. 1 Porównanie efektów pracy silników - klasycznego i z „wks”

Są oczywiście „silniki” turbodoładowane, podnoszące sprawność w pobliże 50%, ale to już nie silniki tłokowe, lecz agregaty silnika tłokowego i co najmniej dwóch silników turbinowych pracujących na tym samym czynniku. No i ta obligatoryjna kataliza spalin w turbo-dieslach i ostatnio turbo-benzynach...

W następnych akapitach chciałbym wyjaśnić, jakie są przyczyny katastrofalnie niskiej sprawności silnika tłokowego oraz przedstawić, co już udało mi się zrobić, żeby tę sprawność zdecydowanie podnieść.

Rys. 2 Odległość między tłokami w punktach:

1 - GMP tłoka dolnego

2 - największego zbliżenia tłoków

3 - zatrzymania tłoka górnego

Obecny stan techniki

Tłokowy silnik spalinowy powstał jako twórcze przekształcenie tłokowego silnika parowego Jamesa Watta, poprzez wbudowanie komory spalania do cylindra silnika, oraz stworzenie systemów dostarczania paliwa do komory spalania i jego zapłonu. Skutkiem innowacji było uniknięcie olbrzymich strat energii w procesie tworzenia pary i jej dostarczania nad tłok. Na paradoks zakrawa jednak fakt, że silnik parowy wykorzystuje energię dostarczonego nad tłok ciśnienia w ponad 50%, o wiele skuteczniej więc niż wolnossący, a nawet turbodoładowany silnik spalinowy. Smutnym jest, że tej prostej konstatacji nie dostrzegły pokolenia silnikowców, bo zmusiła by ich ona do przemyślenia problemu.

Jeśli prześledzimy proces rozwoju i usprawniania silnika tłokowego od jego zaistnienia, to dostrzeżemy, że znaczących modyfikacji, a nawet zupełnie nowych rozwiązań doczekały jedynie tzw. układy peryferyjne, czyli realizujące rozrząd, dostarczanie paliwa, tworzenia mieszanki i jej zapłonu, podczas gdy podstawowy układ silnika, tzw. układ tłokowo-korbowy, pozostał niezmieniony od czasów silnika parowego, poza modyfikacjami obejmującymi postęp materiałowy i technologiczny. Po prostu – skamielina techniczna. I co gorsza, równie skamieniały jest opis funkcjonalno-sprawnościowy silnika tłokowego, gdzie przyjęto dogmat o wyłącznie termodynamicznej jego naturze, a wszelkie odstępstwa od antycznych wykładni, głęboko zakorzenionych w teorii i praktyce, tępi się bez umiarkowania.

Rys. 3 Przebieg ruchu tłoka G dla różnych typów silników

Czynią to specjaliści branżowi, uczeni „silnikowcy”, którzy dziwnie nie dostrzegają, że maksymalna energia ciśnienia spalin w okolicach GMP działając na korbę o „zerowej długości” nie generuje ani odrobiny pracy momentu obrotowego na wyjściu, a w ok. 60-90° OWK na korbę o maksymalnej długości oddziałuje już zaledwie ok. 17-6 % ciśnienia maksymalnego, więc praca momentu jest również niewielka. Powoduje to, że energia ciśnienia zamienia się jedynie w jednej trzeciej w moment obrotowy, a w dwóch trzecich – w niszczące momenty gnące wału i elementów układu tłokowo-korbowego. Mianem „silnika cieplnego” można więc określić silnik idealny, jakim jest jego obieg teoretyczny, gdzie ciepło dostarczone do wypełniającego cylinder gazu doskonałego wykonuje pracę objętościową, przesuwając tłok.

Rys. 4

a) Przebieg zmian objętości między tłokami w silniku z „WKS”

1 - ruch tłoka D; 2 - ruch tłoka G - odwzorowuje zmiany objętości silnika klasycznego; 3 - ruch tłoka G - korekta (-) zmian objętości; 4 - ruch tłoka G - korekta (+) zmian objętości

b) Uwidocznienie przebiegu zmian objętości na wykresie silnika klasycznego

1 - ruch tłoka D; 2 - położenie dna głowicy; 3 - zmiana ∆V przed GMP=PNZ; 4 - zmiana ∆V po GMP=PNZ

Gdy gaz ochłodzimy, tłok wróci do pozycji wyjściowej. W praktyce silnik ma układ tłokowo-korbowy, zamieniający ruch posuwisto-zwrotny tłoka na ruch obrotowy wału korbowego, oraz ustalający warunki zmian ciśnienia i temperatury w komorze spalania, umożliwiające prawidłowy przebieg przemiany. Uznanie parametru ciepła za jedyny wiążący jest już nie uproszczeniem, lecz uprostaczeniem w silniku, który dokonuje szeregu przekształceń energii na drodze od potencjalnej energii chemicznej, zawartej w paliwie, poprzez cieplną spalin, energię ciśnienia ogrzanych gazów, aż do zewnętrznej energii mechanicznej, w postaci pracy momentu obrotowego na wyjściu z silnika.

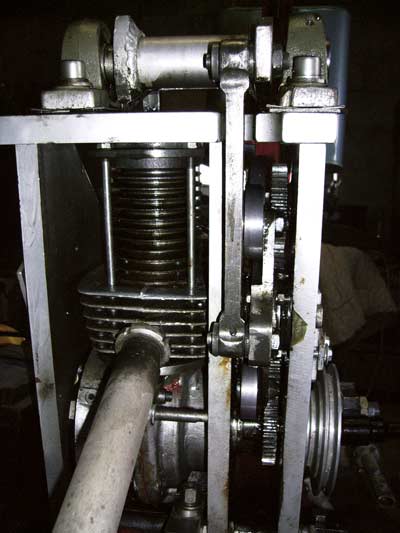

Rys. 5 Schemat silnika i jego skrócony opis z jednego z patentów

Tłokowy silnik spalinowy, w którego każdym, zamocowanym w kadłubie cylindrze umieszczone są suwliwie i przeciwsobnie dwa tłoki: napędzający i napędzany.

Tłok napędzający (4) współpracuje z czopem korbowym wału korbowego (1) poprzez sworzeń tłokowy (6) i korbowód (7). Tłok napędzany (5) współpracuje z czopem głównym wału korbowego (1) poprzez mechanizm napędowy.

W skład mechanizmu napędowego wschodzą współpracujące odpowiednio: sworzeń tłokowy (16), tłokowód (15), dźwignia napędowa (12), cięgno (11), wahacz trójramienny (9) z rolkami (7) tocznymi, krzywki A (3) i B (6). wałki (1) i (5). koła zębate (2) i (4) oraz sworznie (8). (10) i (13) łączące elementy mechanizmu. Posiadająca aktualnie dodatni wznios krzywka wywiera nacisk na współpracującą z nią rolkę, powodując wychylenie ramion wahacza trojramiennego i ruch powiązanego z nim cięgna, podczas gdy druga rolka styka się z bieżnią krzywki o wzniosie aktualnie ujemnym.

Układ pozwala ograniczyć niedokładności w ruchu tłoka napędzanego do wartości niezbędnych luzów technologicznych. (3 zastrzeżenia)

Obecny opis silnika usprawiedliwia tak niską, ok. 33% sprawność silnika rzekomymi stratami ciepła na wylocie, w sytuacji, gdy straty ciśnienia użytecznego są w tej fazie już nieznaczące. Gdy termodynamika i pneumatyka kłócą się w ocenie tego samego zjawiska fizycznego należy szukać przyczyn rozdźwięku w logicznych rozważaniach, a nie maskować je sloganami. Ja dostrzegłem tę przyczynę w ignorowaniu znaczenia układu tłokowo-korbowego w opisie energetycznym silnika. Co najdziwniejsze, o jego znaczeniu wiedzą ludzie techniki z innych jej dziedzin, wszyscy, poza „ortodoksyjnymi silnikowcami”. Bo przekładnię korbowodową stosuje się przecież w wielu dziedzinach techniki, np. w prasach korbowych i nożycach gilotynowych układ wykonuje pracę użyteczną jedynie w zakresie 5-15° OWK przed DMP, wykorzystując maksymalną siłę promieniową, a my, jeszcze jako małe dzieci, nauczyliśmy się metodą prób i błędów, że na klamkę i drzwi uchylne należy działać siłą styczną, a nie promieniową, by nie zostać uznanymi za skrajnie głupich odźwiernych. Każdy, kto pozytywnie zaliczył kurs podstawowy z fizyki potwierdzi, że gdyby przykładał siłę do ramienia korby w kołowrocie studni babuni, tak jak to jest w silniku, natoczyłby więcej potu niż naczerpał wody. Czyżby nauk silnikowych nie obowiązywały prawa fizyki, a nawet zdrowy rozsądek? Uważam, że obowiązują, więc podjąłem prace nad budową silnika pracującego według innych od dotychczasowych zasad i według innego obiegu energii, skoro obowiązujące obecnie obiegi nie dopuszczają ponoć proponowanych modyfikacji.

Wyciągając wnioski z dokonanych ustaleń przystąpiłem do konstruowania silnika, w którym maksymalna siła gazowa działałaby na korzystnie wychyloną korbę, aby uzyskać najlepszy możliwy efekt energetyczny, zapewniając jednocześnie optymalne warunki do tworzenia mieszanki i jej prawidłowego spalania. Najpierw skonstruowałem silnik czterosuwowy, w którym tłok zbliżał się do głowicy, gdy ramię korby osiągało wychylenie 60° OWK, a kinematyka układu była efektem mojej wyłącznie inwencji.

Niestety, po wykonaniu modelu funkcjonalnego doszedłem do wniosku, że będąc tylko nieco mniej skomplikowanym od zegarka, jest niewypałem. Podstawową zaletą silnika jest prostota! „Pierwsze koty za płoty” – pomyślałem i zasiadłem skromnie do lektury, analizując to, co mądrzy ludzie wymyślili wcześniej, a co można by wykorzystać tworząc silnik pracujący według nowej idei. Poniżej przedstawiam efekty poszukiwań.

Tłokowy silnik spalinowy z „wędrującą komorą spalania”

Po żmudnej kwerendzie źródeł przyjąłem do dalszych prac dwusuwowy silnik przeciwbieżny, gdzie w każdym cylindrze umieszczone są przeciwsobnie dwa tłoki, powiązane kinematycznie z wałem głównym na trzy sposoby. Silnik ten był produkowany przez dziesięciolecia, wykazując się wieloma zaletami: umożliwiał przepłukanie wzdłużne, doładowanie dwusuwu, był jedynym prawdziwym silnikiem wielopaliwowym do wynalezienia komory M. Był m.in. podstawowym silnikiem wielopaliwowym w anglosaskich armiach. Jest na tyle sprawny, że ostatnio (jak się dowiadujemy) niejaki Bill Gates ze wspólnikiem Vinodem Khoslą zainwestowali 23,5 mln dolarów, by zbudować taki silnik (OPOC) pracujący w układzie boxer. To potwierdza potencjał silnika przeciwbieżnego.

Przyjąwszy silnik przeciwbieżny za bazowy, dokonałem w nim kilku zmian umożliwiających jego pracę zgodnie z nową ideą. I tak:

– Gdy tłok „dolny” nadal jest związany z wałem poprzez układ korbowodowy, tłok „górny” – będący ruchoma głowicą – związany został z wałem głównym poprzez układ krzywkowo-wahaczowy, umożliwiając dowolne kształtowanie objętości przestrzeni międzytłokowej, czyli komory spalania.

– Układ krzywkowo-wahaczowy jest kinematycznym odpowiednikiem układu rozrządu silnika czterosuwowego, z oczywistych względów wzmocnionym, mającym dwie krzywki, gdzie w zarysie krzywki „dodatniej” zapisane są parametry ruchu tłoka „górnego”, a krzywka „ujemna” o zarysie odwrotnym, służy do kinematycznego zamknięcia układu, zastępując sprężynę. Niemożliwym jest bowiem wykonanie sprężyny zdolnej zrównoważyć tak wielkie obciążenia bez wielkich strat energetycznych i bez zgubnych dla konstrukcji i prawidłowej pracy wibracji.

– Zmianie uległ także układ zapłonu, bo świecę umieściłem w „oknie zapłonowym” w ściance tak, by mieściła się w kulistej komorze spalania zlokalizowanej promieniowo w tłoku „górnym”, w całym zakresie jego ruchu, a zapłon mieszanki następuje po GMP tłoka roboczego;

– Opracowałem też bardzo prosty, a wiec tani w produkcji i eksploatacji, system płynnej regulacji stopnia sprężania, co ponad 20 lat temu wyprzedzało epokę.

Jak pracuje silnik z wędrującą komorą spalania (dalej „wks”)?

- W GMP tłoka dolnego oba tłoki poruszają się współbieżnie, „górny” zbliża się powoli do „dolnego” kończąc sprężanie, w odpowiednim momencie następuje zapłon mieszanki i faza spalania utajonego.

- W PNZ (największe zbliżenie) tłok „górny” zwalnia, powodując przyrost objętości, umożliwiający prawidłowe spalanie szybkie, po czym się zatrzymuje, gdy rolka wahacza porusza się po części cylindrycznej zarysu krzywki – trwa rozprężanie.

- W odpowiednim momencie tłok „górny” cofa się, osiągając pozycję wyjściową.

Przyszedł w końcu czas na zainteresowanie sfer naukowych i przemysłu, wykonanie prototypu w metalu i poddanie go pełnym badaniom stanowiskowym. Udałem się wiec na uczelnie, pragnąć pozyskać sojuszników i współpracowników w tej sferze. Tu zaznałem serii porażek, nie przez to, że uczeni mężowie zdruzgotali pomysł w oparciu o merytoryczne przesłanki, lecz że bez podjęcia jakiejkolwiek dyskusji orzekli: nie, bo nie! Na szczęście i ta reguła znalazła swój wyjątek, bo na Politechnice Wrocławskiej, zebrani z inicjatywy prof. J. Kocha silnikowcy podjęli dyskusję, którą podsumowali: „gdyby pański silnik mógł zapalić, przyniósłby założone efekty, ale on nie może zapalić!”. Na pytanie, dlaczego, pan doktor powiedział: „zrozumie pan, gdy pozyska pan inwestora, wykona taki silnik i spróbuje go uruchomić. Ja ze swojej strony mogę zapewnić, że gdy ten silnik zapali, zbadamy go”.

Znalazłem wspólnika z warsztatem, w którym wykonałem przedprototyp, uruchomiłem go (z przygodami), zestroiłem, poddałem kilku ciekawym eksperymentom, opatentowałem i udałem się do pana doktora. Ten pamiętał, i po obejrzeniu kazał zawieźć silnik do laboratorium. Teraz z laborantem wykonaliśmy stanowisko badawcze, na którym w ramach prac dyplomowych poddano silnik wstępnym badaniom.

Niestety, z powodu braku hamulca o odpowiednich parametrach nie wykonano badań pod obciążeniem. Badania objęły indykację pracy silnika bez obciążenia i z obciążeniem nieustalonym, oraz cały zakres ich teoretyczno-empirycznych interpretacji. Wyniki tych badań całkowicie potwierdziły przewidywania zawarte w „założeniach teoretycznych wynalazku”, przedstawione na wcześniejszym spotkaniu. Po sześciu latach, gdy hamulca nadal nie znaleziono, a studenci i laboranci „zajeździli” silnik, zabrałem go z uczelni w celu rewitalizacji, bo w tym stanie już się do badań sprawnościowych nie nadawał. I tak zostałem z niczym (poza potwierdzeniem założeń), bo zamiast opinii z badań na piśmie, dowiedziałem się, że żaden uczony nie może się podpisać pod wynikami niezgodnymi z obowiązującą wykładnią wiedzy. Co mogłem odpowiedzieć na takie dictum? Uśmiechnąłem się więc i podziękowałem szczerze za wszystko co dobre.

Rys. 6 Wykresy porównawcze silnika prototypowego z silnikiem klasycznym – wyniki badań

A jednak silnik uzyskał bardzo pochlebną, obiektywną opinię profesorską z AGH, zamówioną przez AI NOT i dokonaną na podstawie rozważań naukowych z wykorzystaniem wyników badań z Wrocławia. Za tę opinię jestem AI NOT i Panu Profesorowi dozgonnie wdzięczny.

Nie potrafiłem pozyskać inwestora branżowego, bo w tym właśnie czasie ustalono, że przemysł w ogóle, a silnikowy w szczególności, nie jest Polsce do szczęścia potrzebny, a wynalazki są nośnikiem postępu tylko w kraju przemysłowym. Potencjalni inwestorzy kapitałowi szczerze mówili, że wejdą w projekt tylko w razie pozyskania dofinansowania z UE, a ponieważ wnioski dotyczące innowacji silnikowych opiniowali „silnikowcy”, więc wycofywali się z projektów. Utraciwszy nadzieję na wdrożenie poświęciłem czas na opracowanie rozwiązań alternatywnych wobec silnika dwusuwowego, którego produkcja ma być zakazana po 2020 roku ze względów ekologicznych, poza wolnoobrotowymi dwusuwowymi silnikami morskimi i energetycznymi.

Znając potencjalne możliwości dwusuwu z „wks” uważam te zamierzenia za przedwczesne, bo mój silnik ma możliwości nieosiągalne dla silnika klasycznego, gdyż:

wyniki badań potwierdziły wstępnie możliwość uzyskania sprawności ogólnej wyższej o ok. 80% niż w klasyku (do ok. 0,6),

ten wzrost sprawności zapowiada ograniczenie zużycie paliwa na uzyskanie jednostki energii o ok. 40%, a wiec i niższą o ok. 40% emisję CO2,

efekt „wks” umożliwia dostosowanie przyrostów (+/–) ciśnienia i temperatury w komorze spalania do potrzeb tworzenia mieszanki i jej prawidłowego spalania,

system płynnej regulacji stopnia sprężania czyni silnik w pełni wielopaliwowym, co w wypadku spalania paliw o labilnym składzie (np. biogaz) jest możliwością nieocenioną, umożliwia również samozapłon benzyny i spalanie HCCI, jeśli wiemy, jakie warunki panujące w komorze spalania powodują powstawanie poszczególnych zanieczyszczeń spalin, to mając możliwość tworzenia i kontroli tych warunków (co zapowiadają punkty powyższe), mamy również możliwość ograniczenia ich powstawania.

Rys. 7 Porównanie obiegu energii w silnikach - klasycznym i z „wks”

Opracowałem więc silnik czterosuwowy z „wks”, wykonałem jego model funkcjonalny i przeanalizowałem prawidłowość konstrukcji i parametrów. Czterosuwowy silnik z „wks” niesie zapowiedź tych samych efektów co dwusuw, zapewniając jednak skuteczne przepłukanie cylindra, a więc stabilne warunki spalania. Wraz ze znaczącym obniżeniem hałasu stanowi to o „wyższej kulturze pracy” czterosuwu.

Efekt „wks” nie tylko dla silnika spalinowego?

Równolegle z pracami nad silnikiem spalinowym rozważałem możliwość zastosowania innowacji w silniku, w którym „paliwem” jest ciepło odpadowe z procesów produkcyjnych lub energetycznych. Rozpędu pracom nadała dopiero wieść o porażce potęgi naukowo-przemysłowej na tym polu. Chodzi o program NASA i Departamentu Energii USA, który z budżetem prawie pół miliarda dolarów miał w dziesięć lat zbudować „zaawansowany generator radioizotopowy Stirlinga”, tzw. ASRG, dla dalekosiężnych wypraw kosmicznych. Program wstępnie przedłużono o kolejne trzy lata, jednak w końcu zakończono go, by zaoszczędzić przeznaczone na ten cel dodatkowe 130 mln dolarów, gdy ASRG nie spełnił żadnego z zakładanych wstępnie parametrów. Zamiast 36% sprawności generator uzyskał około 12%, zamiast 0,5 kW – tylko 160 W, ale co najgorsze, zamiast 14 lat (+3) trwałości, jedynie kilka miesięcy, bo w układzie bezkorbowego silnika wzajemnym położeniem tłoka i wypornika steruje układ ze sprężyną, a technika nie zna sprężyn, które zapewniają stałe parametry sprężystości przy dużych obciążeniach termicznych i mechanicznych w tak długim czasie. ASRG wykazał raz jeszcze wszystkie wady silnika Stirlinga, nieznane silnikowi z „wks”. I tak:

W Stirlingu najefektywniejsze nagrzewanie gazu roboczego przy najmniejszej jego objętości występuje w okresie ok. 20° OWK; w silniku „wks” nawet 120° OWK, a czynnik czasu jest w wymianie energii cieplnej parametrem podstawowym.

Rys. 8 Przebieg ciśnienia spalania – pomiar nr 4

Stirling ma dużą „przestrzeń szkodliwą”, w której następuje mieszanie gazu ogrzanego ze znacznie chłodniejszym, co obniża jego dynamikę; „wks” nie ma przestrzeni szkodliwej,

Stirling wymaga dla efektywnej pracy gazów roboczych o dużej przewodności cieplnej (wodór, hel) w obiegu zamkniętym i pod dużym ciśnieniem; „wks” zadowoli się powietrzem atmosferycznym w obiegu otwartym,

Rys. 9 Wykres ciśnień w funkcji owk dla pomiaru nr 2

Stirling generuje z energii uzyskanego ciśnienia gazów znacznie mniej zewnętrznej pracy momentu obrotowego, co czyni go jeszcze mniej sprawnym.

To, że piszę o ASRG nie znaczy, że moim priorytetem jest wyprawienie „wks” w kosmos, choć ze względów reklamowych byłoby to korzystne. Interesuje mnie „zatrudnienie” tego silnika, jako źródła napędu generatora prądu, jak to próbowano uczynić ze Stirlingiem (energia wytworzona z udziałem silnika Stirlinga jest tak droga, że stać na nią tylko przemysł kosmiczny, wojsko i wysoko dotowane instalacje pilotażowe i awaryjne). Silnik z „wks” miałby wprowadzić wytwarzanie prądu bezpośrednio z ciepła „pod strzechy”.

Innowacja dotyczy ogromu ciepła traconego we wszystkich procesach technologicznych, w przemyśle energetycznym, w hutach, cementowniach, koksowniach, oraz możliwości zagospodarowania odpadów biologicznych z upraw i hodowli rolniczych.

W Polsce wydaje się miliardy złotych na programy „innowacyjne”, miliardy w zdecydowanej większości konsumowane przez wyrosłe jak grzyby po deszczu „koterie innowacyjne”, bez żadnego pożytku dla gospodarki, zapominając przy tym, lub nie wiedząc, że znaczące innowacje powstają przez wdrażanie znaczących wynalazków. Dlatego w programach są miliardy dla „przedsiębiorczych”, „dynamicznych”, pomysłowych” i ani złotówki dla „wynalazców” i ich nowatorskich rozwiązań. Tak się nie buduje przemysłu narodowego.

Zdaję sobie sprawę z faktu, że zaprezentowane przeze mnie zapowiedzi bezprecedensowego przyrostu sprawności mogą budzić zdziwienie i wątpliwości, na szczęście jednak dotyczą one łatwo weryfikowalnych dziedzin fizyki stosowanej, termodynamiki i mechaniki technicznej, a co więcej, zostały potwierdzone empirycznie w badaniach wstępnych. Toteż zapraszam do merytorycznej dyskusji, zweryfikowania posiadanej wiedzy w świetle zaprezentowanej tu nowej idei pracy silnika tłokowego.

Tą publikacją chciałbym zachęcić inżynierów do wzięcia udziału w przygodzie, jaką jest bez wątpienia wydeptywanie nowych ścieżek na ziemi nieznanej i zapisywanie nowych stronic w księgach kanonu nauk silnikowych i ekologicznych. Każdy pozyskany dla projektu specjalista to skarb.

Jeśli struktury państwa nie pomagają we wdrożeniach, trzeba stworzyć interdyscyplinarny zespół specjalistów, którzy wezmą ciężar prac, gorycz porażek i zdobycze sukcesów na siebie.

Zbigniew Staniec

Korzystając z okazji chciałbym podziękować osobom, które pomogły mi przy ucieleśnianiu koncepcji silnika z „wks”, podtrzymywały na duchu i swą postawą zachęciły do wytrwałości, przez kolejne lata zmagań. Te osoby to panowie:

– profesor Stanisław Gumuła, który wielkim nakładem czasu i wiedzy przeanalizował problem i sporządził opinię o silniku, pod którą się podpisał, oraz wyraził chęć dalszych prac nad „ciekawym problemem”, jak to określił,

– doktor Wojciech Walkowiak, pod którego kierownictwem dokonano wstępnych badań prototypu,

– doktor Adam Ciesiołkiewicz, który poświęcił swój czas na merytoryczne omawianie problemów,

– Czesław Latosiński, laborant, z którym wykonaliśmy stanowisko badawcze i który brał czynny udział w badaniach,

– Andrzej Kopycki, niestety pośmiertnie. Mój pierwszy wspólnik, w którego warsztacie wykonałem, uruchomiłem i zestroiłem przedprototyp,

– Jerzy Lisowski i Andrzej Kokosza, którzy współfinansowali koszty prac i patentów.

Serdecznie dziękuję i pamiętam!

artykuł pochodzi z wydania 1/2 (112/113) styczeń/luty 2017

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.