Na życzenie internautów 2011

W poprzedniej części naszego cyklu rozpoczęliśmy modelowanie płyt składowych korpusu. Kolejnym krokiem będzie teraz wykonanie obsady pod słupy i tuleje prowadzące, których głównym zadaniem jest wzajemne ustalenie połówek formy wtryskowej.

Adam Kałamarz

Modelując w sposób klasyczny, tj. „od dołu do góry”, naturalnym krokiem byłoby wykonanie otworów w każdej z płyt składowych formy, jednak w razie konieczności poprawy np. rozstawu, musielibyśmy kilkakrotnie powtórzyć tę samą czynność. My wykonamy otwory za pomocą operacji Extrude z poziomu złożenia (Assembly) i eksportujemy jej wynik do wybranych plików części (Part).

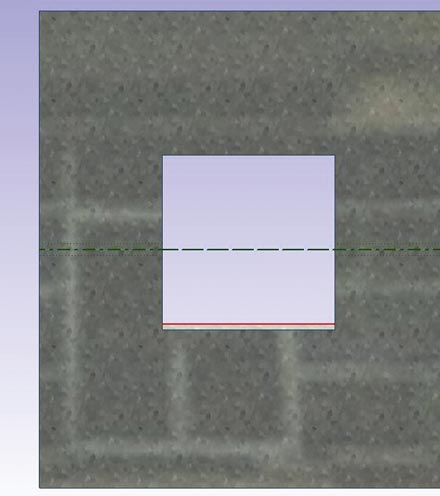

W pliku Forma_wtryskowa wybieramy polecenie Extrude i jako płaszczyznę szkicownika zaznaczamy górną powierzchnię płyty mocującej przedniej. Szkicujemy otwór o średnicy 30 mm i odbijamy go za pomocą operacją lustra Mirror (Rys. 1).

rys. 1

rys. 2

Następnie tworzymy wycięcie przez całą wysokość formy wtryskowej (Rys. 2) i zatwierdzając kończymy polecenie. W drzewie pliku złożenia pojawiła się cecha Extrude, a wszystkie płyty z poziomu złożenia mają widoczne otwory (Rys. 3).

rys. 3

Jednak pliki części nie zawierają ww. operacji, ponieważ nie wyeksportowaliśmy jej do poszczególnych podzespołów. Dlatego też edytujemy polecenie i przechodzimy do zakładki Intersect, odznaczamy opcję Automatic Update, a jako Set Didplay Level wybieramy Part Level (Rys. 4).

rys. 4 |

rys. 5 |

Usuwamy z listy oprawę wypychaczy, płytę oporową wypychaczy (Rys. 5) i opcjonalnie zaznaczmy Show Feature Properties In Sub-Models, dzięki czemu właściwości cechy będą widoczne w plikach part, po czym zatwierdzamy edycję.

Od tej chwili położeniem otworów we wszystkich płytach składowych będziemy sterować z poziomu złożenia, za pomocą szkicu zawartego wewnątrz cechy Extrude. Za pomocą poleceń Hole i Mirror w płycie matrycowej i stemplowej wykonujemy – wg. danych katalogowych – otwory pod kołnierze słupów i tulei (Rys. 6, 7).

rys. 6 |

rys. 7 |

Kolejnym krokiem jest wykonanie otworów pod śruby skręcające część ruchomą i nieruchomą formy. Za pomocą polecenia Hide wygaszamy matrycę i płytę przednią.

rys. 8

Przechodzimy do polecenia Hole i korzystając z pojawiających się opisów (Rys. 8) aktywujemy i dezaktywujemy kolejne opcje: Create standard hole (aktywacja), Adds tapping (dezaktywacja), Create clearance hole (aktywacja), Adds counterbore (aktywacja), a następnie wybieramy gwint M12x1,75 i opcję przecięcia wszystkich brył (Rys. 9).

rys. 9

Bazujemy otwór na dolnej powierzchni płyty tylnej i zatrzaskujemy na dwóch płaszczyznach, uwzględniając rozstaw podany w katalogu producenta (Rys. 10).

rys. 10

Zakładkę Intersect ustawiamy tak, jak poprzednio, za wyjątkiem ilości płyt docelowych (Rys. 11, 12).

rys. 11 |

rys. 12 |

Poleceniem Active aktywujemy stempel i z poziomu złożenia, w pliku części, wykonujemy otwór gwintowany przelotowy, bazując na jednej z powierzchni płyty oraz wcześniej utworzonej osi (Rys. 13).

rys. 13

Wykorzystując operacje lustra kopiujemy pozostałe otwory. Aktywujemy plik złożenia i tu również, za pomocą polecenia Mirror, powielamy wcześniej utworzone otwory, pamiętając o zaznaczeniu odpowiednich opcji (Rys.14), Analogicznie postępujemy w drugiej połówce formy, z tym że zamiast zatrzasków na płaszczyznach wykorzystamy wcześniej utworzone osie.

rys. 14

Opierając się o dane katalogowe producenta (tu: FCPK Bytów) dobieramy :

- słup SLE oznaczenie: SLE-24027035;

- tuleja TPE oznaczenie: TPE-24046;

- tuleja TUE oznaczenie: TUE-30100;

- odpowiedniej długości śruby M12;

rys. 15 |

rys. 16 |

Dla każdego podzespołu zakładamy osobny plik i modelujemy za pomocą polecenia Revolve (Rys.15). Następnie wstawiamy każdą z części do złożenia w ilości 1 szt., nadajemy więzy geometryczne (Rys.16) i powielamy poleceniem Repeat, dostępnym z menu Edit. po wcześniejszym zaznaczeniu powielanej części. (Rys. 17, 18).

rys. 17 |

rys. 18 |

W efekcie końcowym powinniśmy otrzymać korpus formy (Rys.19), w którym zostały do obsadzenia słupy do prowadzenia płyt wypychaczy.

rys. 19

Tym zagadnieniem zajmiemy się podczas konstrukcji układu wypychania wypraski.

Adam Kałamarz

Biuro Konstrukcyjne MOLDesign

artykuł pochodzi z wydania Listopad 11 (50) 2011

Poprzednią część artykułu (w wydaniu 3 (42) 2011) zakończyliśmy na wstępnym wydzieleniu gniazda formującego składającego się z matrycy i stempla. Zanim dopracujemy te geometrie omówimy podstawowe podzespoły składające się na projektowaną formę wtryskową.

Adam Kałamarz

rys. 1 |

rys.2 |

Jest to tzw. rozwiązanie klasyczne i takim będziemy zajmować się w dalszej części niniejszego cyklu. Korpus formy wtryskowej (Rys. 1, 2) zbudowany jest z dwóch połówek:

nieruchomej, związanej z nieruchomym stołem wtryskarki, na którą składają się:

A – płyta mocująca przednia – m.in. służy do zamocowania formy poprzez dostępne zestawy uchwytów lub śruby;

B – płyta formująca (matrycowa) – wykorzystywana jak matryca lita lub oprawa wkładek;

ruchomej, związanej z ruchomym stołem wtryskarki, na którą składają się:

C – płyta formująca (stemplowa) – wykorzystywana jako stempel lity lub oprawa wkładek;

D – płyta podporowa – w zależności od rozwiązań konstrukcyjnych wkładek pełni role podpory lub płyty mocującej wkładki;

E – listwa dystansowa;

F – płyta mocująca tylna – służy do zamocowania formy poprzez dostępne zestawy uchwytów lub śruby;

G – płyta wypychaczy – zwana także oprawą wypychaczy

H – płyta oporowa wypychaczy;

rys. 3

Korpusy jak i pozostałe podzespoły (tuleje, słupy, wypychacze itp) dobieramy w zależności od potrzeb z katalogów producentów (MEUSBURGER, HASCO, FCPK Bytów, DME lub inne)

Naszą formę wtryskową zaprojektujemy w oparciu o podzespoły i korpus (wymiary: 246x246 mm) firmy FCPK Bytów. Modelowanie zaczniemy od założenia nowego pliku Assembly (Rys. 3), o nazwie Forma _wtryskowa, pamiętając jednocześnie o podaniu ścieżki dostępu do katalogu roboczego poprzez polecenie Set Working Directory. W nowo utworzonym pliku zdefiniujemy kilka parametrów ułatwiających modelowanie płyt jak i wprowadzenie późniejszych zmian.

rys. 4

Z menu wybieramy polecenie File/Properties/Parameters i klikamy change (Rys. 4), definiujemy parametry (Rys. 5) w oparciu o dane katalogowe producenta.

rys. 5 |

rys. 6 |

rys. 7 |

Przechodzimy do pliku matryca utworzonego w poprzedniej części artykułu. Ponieważ z założenia forma będzie dwu-gniazdowa musimy ustawić gniazda symetrycznie. W tym celu wskazujemy czołowe powierzchnie wkładki, a z menu Edit wybieramy Copy i Paste (Rys. 6). Nowo skopiowane powierzchnie przypisujemy do utworzonej warstwy (Rys. 7), którą ukrywamy. Usuwamy istniejącą bryłę opisującą gniazdo poprzez polecenie Extrude.

rys. 8 |

rys. 9 |

rys. 10 |

Tworzymy szkic na powierzchni czołowej i rzutujemy krawędzie zewnętrzne poleceniem Use (Rys. 8), następnie tworzymy wyciągnięcie przez całą bryłę pamiętając o zaznaczeniu opcji usunięcia materiału (Rys. 9). Teraz przywracamy ukrytą wcześniej warstwę. Jeszcze raz kopiujemy zespół powierzchni, tym razem używając polecenia Copy oraz Paste Special, dostępnego z menu Edit. Jako kierunek przemieszczenia wybieramy oś Z i wpisujemy 41 mm, jako jego wartość (Rys. 10).

rys. 11 |

rys. 12 |

Z opcji filtra wybieramy Quilt, zaznaczmy skopiowany zespół powierzchni i odbijamy go w stosunku do płaszczyzny Front poleceniem Mirror (Rys. 11). Pozostaje nam jeszcze wymodelowanie obrysu płyty i odwzorowanie gniazd. W tym celu wybieramy polecenie Extrude, tworzymy szkic na powierzchni czołowej i wykorzystując osie symetrii rysujemy prostokąt pozostawiając domyślne wartości wymiarów, jak i wyciągnięcia (Rys.12). ![]()

rys. 13

Następnie przycinamy bryłę dwoma zestawami powierzchni wykorzystując polecenie Solidify z zaznaczona opcją dodania i usunięcia materiału (Rys. 13). Otrzymaliśmy wstępny model matrycy, który wymaga sparametryzowania (Rys. 14).

rys. 14

Przechodzimy do pliku Forma_wtryskowa i wstawiamy za pomocą polecenia Assemble, dostępnego z menu Insert/Component, bryłę matrycy, tym razem wykorzystując opcję nadania wiązań. Dla ułatwienia, w zakładce Move zaznaczamy opcję Translate i przesuwamy bryłę, w celu przejrzystego widoku istniejących w złożeniu płaszczyzn (Rys. 15).

rys. 15 |

rys. 16 |

Jako pierwszą powiążemy czołową powierzchnie matrycy z płaszczyzną Asm_top (Rys. 16), a następnie Right z Asm_right i Left z Asm_left. Informacja o bieżącym stopniu wiązania wyświetlana jest w dolnym rogu zakładki (Rys. 17).

rys. 17

Kolejnym krokiem będzie uzupełnienie wymiarów poprzez przypisanie wcześniej zdefiniowanych parametrów w pliku złożenia. Rozwijamy cechy matrycy (Rys. 18) i edytujemy Extrude, klikając prawym klawiszem myszy (Rys. 19), z menu Tools wybieramy polecenie Parameters i przypisujemy zdefiniowane wartości wymiarom matrycy (Rys. 20).

rys. 18 |

rys. 19 |

rys. 20 |

Powtarzając wszystkie powyższe kroki modelujemy wstępną bryłę oprawy stempla (Rys. 21). Następnie według. tej samej zasady wiążemy model w pliku Assembly i przypisujemy parametry (Rys. 22).

rys. 21 |

rys. 22 |

Tak samo wykonujemy pozostałe płyty składowe formy (Rys. 23, 24).

rys. 23 |

rys. 24 |

Pozostały nam do wydzielenia wkładki stemplowe oraz wykonanie obsady pod kolumny i tuleje prowadzące, po czym rozpoczniemy budowę układu chłodzenia, układu wypychania wypraski i układu wlewowego, ale o tym już w kolejnych naszych spotkaniach.

Adam Kałamarz

Biuro Konstrukcyjne MOLDesign

artykuł pochodzi z wydania Październik 10 (49) 2011

Origami to sztuka składania papieru, pochodząca z Chin, a rozwinięta w Japonii; uważana za tradycyjną sztukę japońską. W XX wieku ostatecznie ustalono reguły origami: punktem wyjścia ma być kwadratowa kartka papieru, której nie wolno ciąć, kleić i dodatkowo ozdabiać i z której poprzez zginanie tworzone są przestrzenne figury.

Paweł Bancarzewski

Obserwując obecny przemysł, trudno nie zauważyć, jak powszechnie stosowane są konstrukcje (od rozmiarów niemal mikro do wielkogabarytowych) wykonane z giętych lub tłoczonych elementów blaszanych. Można nawet pokusić się o stwierdzenie, że w dowolnym zakładzie produkcyjnym lub usługowym każdej branży nie da się nie znaleźć takich elementów jak obudowy maszyn i urządzeń, szafki, skrzynki rozdzielcze, stoły warsztatowe itp., wykonanych właśnie z giętych blach. Przyjemność projektowania takich elementów w obecnych programach 3D można porównać do tytułowego origami, wprawdzie niekoniecznie z kwadratowego blaszanego arkusza.

Rys. 1

Jak pokazuje praktyka inżynierska, im dane zagadnienie wydaje się bardziej banalne tym więcej błędów można przy nim popełnić. Poważne wyzwania konstrukcyjne wymagają dużych nakładów czasowych poprzez analizy techniczno-ekonomiczne, dobór odpowiedniego materiału, optymalnego rozwiązania kształtu, obliczeń, no i na koniec – sprawdzenia i zatwierdzenia dokumentacji. W przypadku konstrukcji blachowych niektóre kroki bywają pomijane lub wręcz w ogóle się nie zdarzają. Wynika to zazwyczaj z dużego obciążenia biur konstrukcyjnych i czasami (nieoficjalnie) sprawniej jest zezłomować niewielkie urządzenie wykonane z samych giętych blach, niż poddawać je dogłębnym analizom przez kilku inżynierów, jak prawidła konstrukcji maszyn przykazują.

Wbrew pozorom, przy rzekomych „banalnych” konstrukcjach blachowych, można użyć wiele sztuczek i rozwiązań umożliwiających nie tyle złożenie urządzenia lub mebla, ale zwłaszcza – skrócenie czasu montażu i wyeliminowanie lub zminimalizowanie pomyłek ze strony produkcji.

Proces powstawania konstrukcji blachowych

Od wielu lat programy CAD służące do komputerowego wspomagania projektowania posiadają narzędzia/moduły do wykonywania konstrukcji blachowych. Najważniejszą funkcją jest możliwość wygenerowania rozwinięcia danego modelu. Następnie takie rozwinięcie jest zapisywane w odpowiednim formacie (zazwyczaj *.dxf) wczytywanym na panelu operatora urządzenia wycinającego. Rozwinięcie jest również umieszczane na rysunkach wykonawczych z opisem linii gięć, kątów, promieni stempli/matryc oraz odpowiednich odległości.

Projektowane urządzenie lub mebel (np. szafka, stół warsztatowy) zazwyczaj będzie się składało z wielu elementów blaszanych. Wygenerowane rozwinięcia poddaje się nestowaniu, czyli najbardziej optymalnemu rozmieszczeniu na arkuszu blachy aby zminimalizować ilość odpadu. Do nestingu służą oddzielne aplikacje. Wszystkie znestowane blachy są zapisywane w jednym pliku i przesyłane do komputera sterującego urządzeniem wycinającym. Operator musi jedynie wczytać przygotowany plik oraz umieścić w urządzeniu odpowiedni arkusz blachy (wymiary, materiał).

Na wyciętych elementach wykonywane są gięcia dzięki prasom krawędziowym, na podstawie odpowiednio przygotowanej dokumentacji wykonawczej. Komponenty z wykonanymi gięciami często muszą jeszcze zostać poddane spawaniu (np. w celu zamknięcia/uszczelnienia naroży) oraz dalszej obróbce mechanicznej, jak szlifowanie czy gładzenie. Gotowe elementy, o ile nie podlegają procesom nakładania powłok technicznych lub malowaniu, są gotowe do finalnego montażu w produkcie.

Techniki wycinania rozkroi blachowych

Do wycinania elementów blaszanych najczęściej używane są techniki cięcia laserem, plazmą, wodą oraz rzadziej – prasy postępowe.

Cięcie laserem (Rys. 1) charakteryzuje się bardzo wysoką dokładnością oraz prędkością wykonania detali. Technika cięcia laserowego umożliwia wypalanie nawet otworów 0,2 mm w blasze o grubości 2,0 mm. Z reguły nazywane jest to punktowym nadpaleniem. Maszyny do cięcia laserem wiążą się z bardzo dużymi nakładami inwestycyjnymi i alternatywą dla nich mogą być urządzenia do cięcia plazmą czy obecnie bardzo popularne WaterJety (Rys. 2).![]() rys. 2

rys. 2

WaterJety (maszyny do cięcia wodą z dodatkiem sypkiego materiału ściernego – tzw. garnetu) umożliwiają cięcie w niemal każdym materiale o grubościach do 180 mm (np. stal, kamień, tworzywa sztuczne, szkło – oprócz hartowanego, które wykazuje tendencje do pękania), dzięki czemu znajdują bardzo szerokie zastosowanie nie tylko w przemyśle, ale również w wykonywaniu elementów ozdobno – dekoracyjnych. Ciekawym rozwiązaniem jest możliwość cięcia w tzw. stosie, czyli jednocześnie w kilku arkuszach blachy ułożonych na sobie (pod warunkiem, że głowica posiada funkcję kompensacji stożka). Mimo niższych prędkości cięcia w porównaniu do laserów, urządzenia te mogą okazać się rentownym rozwiązaniem. Warto tutaj również wspomnieć o Micro WaterJetach, którymi można wycinać np. elementy stosowane w jubilerstwie (Rys. 3).

Projektowanie

Obecne programy służące do projektowania 3D wyposażone są w specjalistyczne moduły/narzędzia służące do projektowania konstrukcji blachowych. Modele blaszane charakteryzują się jednakową grubością w całej swej objętości. Do tworzenia giętych elementów służą specjalne narzędzia jak: wycinanie, rolkowanie, odgięcia kołnierzowe, zawinięcia obrzeża, zawinięcia wzdłuż linii, kreator naroży i najważniejsze – generator rozwinięć.

Przed przystąpieniem do modelowania konstrukcji blachowej („składania origami”) należy zwrócić szczególną uwagę na bardzo istotny element jakim jest metoda rozwijania blachy. Z reguły stosowane są dwie metody: współczynnik rozwinięcia liniowego oraz tabele gięć. Współczynnik rozwinięcia liniowego jest uproszczoną metodą, aczkolwiek dosyć dokładną, do grubości blach g = 3 mm; powyżej 3 mm warto korzystać ze specjalnie zdefiniowanych tabel gięć. Podczas gięcia blachy, wewnętrzna część jest ściskana, natomiast zewnętrzna ulega rozciąganiu. Wewnątrz blachy znajduje się tzw. linia zerowa (neutralna), która nie podlega ani ściskaniu ani rozciąganiu. Niestety, aby nie było tak łatwo, nie znajduje się ona w połowie grubości blachy. Wartości współczynnika rozwinięcia liniowego znajdują się w przedziale od 0 do 1,0 przy czym najczęściej spotykaną wartością jest zakres od 033–0,44, w przypadku blach cienkich o małych promieniach gięcia. W miarę wzrostu grubości blachy, oraz promienia gięcia, wzrasta również wartość współczynnika rozwinięcia. Rys. 4 Przygotowana próbka blachy przed i po zagięciu

Rys. 4 Przygotowana próbka blachy przed i po zagięciu

Na podstawie wzoru można obliczyć wartość współczynnika „z” mając odpowiednio przygotowaną i zagiętą próbkę blachy (Rys. 4).

Drugą metodą, bardzo precyzyjną jest zdefiniowanie tabeli gięć. Rysunek 5 przedstawia przykładową tabelę gięcia dla blachy o grubości 2,0 mm. Tabele gięcia zazwyczaj sporządza się w pliku arkusza kalkulacyjnego dostarczanym wraz z oprogramowaniem. Plik taki zawiera już odpowiednie formuły, należy jedynie dodać kolumny oraz wiersze, wypełniając wskazane komórki.

Gdy już zostanie określona i zdefiniowana metoda rozwijania konstrukcji blachowych należy przystąpić do zdefiniowania stylów konstrukcji. W każdym z programów projektowych odbywa się to w inny sposób, ale zawsze ma na celu określenie najczęściej używanych materiałów, grubości blach, parametrów wykończenia krawędzi gięć oraz parametrów narożników. Dzięki zdefiniowanym stylom, konstruktor może ograniczyć się jedynie do wyboru materiału i grubości blachy, pozostałe parametry są wczytywane automatycznie. Rys. 5 Przykładowa tabela gięć dla blach 2,0 mm

Rys. 5 Przykładowa tabela gięć dla blach 2,0 mm

Projektując elementy blachowe należy zwrócić szczególną uwagę aby maksymalny wymiar rozwinięcia nie przekraczał obszaru roboczego maszyny wycinającej dany wykrój. Modelując np. obudowę urządzenia filtrowentylacyjnego łatwo jest przekroczyć taki wymiar. Obszar roboczy maszyny zazwyczaj wynosi 3000 x 1500 mm. Należy w tym uwzględnić przynajmniej 5 mm marginesów na każdą z krawędzi arkusza blachy. Musimy pamiętać, że nie każdy arkusz jest idealnym prostokątem i umieszczenie rozwinięcia „na styk” może się skończyć nierównymi krawędziami wyciętego detalu.

Rys. 6 Błędnie wykonana operacja Wytnij – powstanie dodatkowej krawędzi w rozwinięciu

W programach służących do projektowania 3D niemal każdą operację można wykonać na kilka sposobów. Warto wybierać najprostszą metodę, która w przyszłości umożliwi szybką edycję. Przykładowo, w konstrukcjach blachowych stosujemy przeznaczone do tego narzędzie Wytnij zamiast Ekstruzji ujemnej z modelowania zwykłych komponentów.

Wycięcia w blachach oraz otwory powinny być zawsze wykonywane prostopadle do powierzchni kołnierza. Rysunek 6 przedstawia błędnie wykonaną operację wycięcia, która powoduje powstanie dodatkowej linii w rozwinięciu blachy. W konsekwencji, przy zapisie np. do pliku *.dxf pojawia się dodatkowa krawędź, która może zostać zinterpretowana przez maszynę wycinającą jako krawędź wycinania. Na rysunku 7 pokazano właśnie taką niepożądaną krawędź.

Rys. 7 Niepożądana krawędź w rozwinięciu blachy powstała na skutek wykonania nieprostopadłej do obu płaszczyzn operacji Wytnij

Rys. 8 Poprawne użycie narzędzia Wytnij

Aby uniknąć takiej sytuacji należy użyć dodatkowej opcji w narzędziu Wytnij np. Wytnij przez gięcie lub w przypadku braku takiej opcji wykonać dwie operacje. Rysunek 8 przedstawia poprawne zamodelowanie wycięcia.

W przypadku bardzo grubych blach, należy zwrócić uwagę na sposób wykończenia narożnika. Najbardziej popularne to:

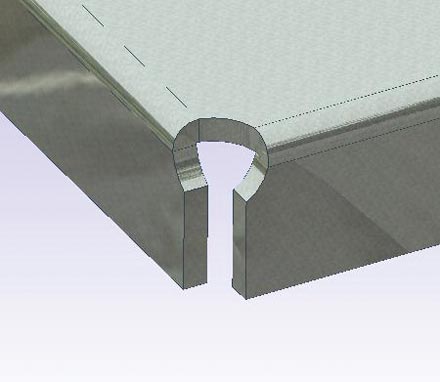

- okrągłe (Rys. 9)

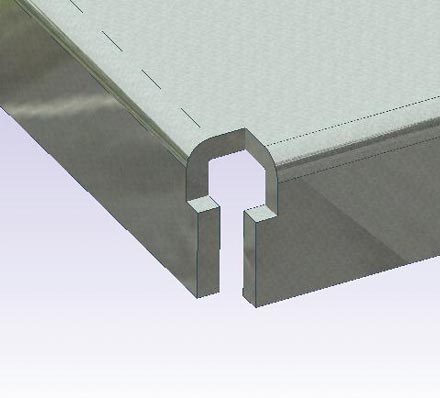

- kwadratowe (Rys. 10)

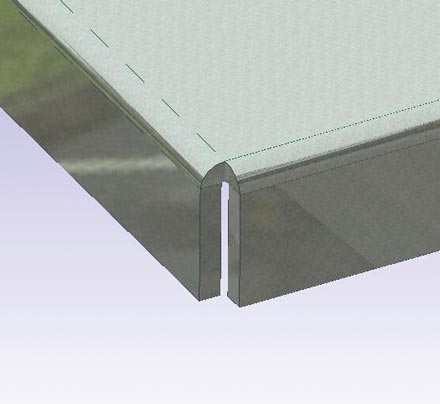

- rozdarte (Rys. 11)

Rys. 9 Narożnik okrągły

Rys. 10 Narożnik kwadratowy

Rys. 11 Narożnik rozdarty

Narożniki tzw. rozdarte stosuje się w blachach do maximum 6 mm grubości; powyżej tej wartości powinno się stosować narożniki okrągłe lub kwadratowe. Umożliwia to łatwiejsze wykonanie gięć na prasach krawędziowych, bez ryzyka „niedogięcia” lub wypaczenia skrajnych części kołnierzy. W przypadku blach np. 1,5 mm stosuje się odległości od krawędzi kołnierzy rzędu 0,5 mm w celu ułatwienia wykonania połączeń spawanych. Duże odległości zbiegających się kołnierzy mogą nawet uniemożliwić wykonanie takich połączeń.

Kolejnym elementem zasługującym na uwagę jest nie przekraczanie minimalnych odległości pomiędzy kolejnymi równoległymi liniami gięć. Zazwyczaj konstruktor zajmujący się elementami blachowymi dobrze zna kształt i parametry matryc oraz stempli w prasie krawędziowej, na której te elementy będą poddane obróbce gięcia. Przy najbardziej popularnych matrycach oraz stemplach wykonujących gięcia o promieniu R = 1,5 mm, odległość od kolejnych linii gięć nie powinna być mniejsza niż 7 mm. Przy odległości mniejszej niż 7 mm i kącie gięcia np. 90° operacja taka może się w ogóle nie udać. Niewielkie kąty do 30° są jeszcze wykonalne. Rysunek 12 przedstawia rozwinięcie blachy z minimalną odległością od linii gięć w przypadku blachy 1,0 mm. Zazwyczaj każde biuro konstrukcyjne ustala z zakładem produkcyjnym jakie są możliwości na prasach krawędziowych.

W przypadku początkujących inżynierów zajmujących się „blaszanymi origami” należy pamiętać, że projektowane detale blachowe np. ze stali nierdzewnej/kwasoodpornej nie wymagają uwzględniania naddatków oraz luzów na powłoki techniczne. Konstrukcje z popularnej stali czarnej (S235JRG2) zazwyczaj jeżeli nie są cynkowane to poddaje się je malowaniu mokremu lub proszkowemu. Nie uwzględnienie tej technologii np. przy wstawianiu otworów pod zamki czy nitonakrętki może w znacznym stopniu utrudnić montaż, łącznie z koniecznością miejscowego usunięcia powłoki zabezpieczającej.![]()

Rys. 13 Przykładowy element zatrzasku skomplikowany w gięciu na prasach krawędziowych

Kolejnym problemem, który wbrew pozorom często występuje, jest zaprojektowanie elementów niewykonalnych na prasach krawędziowych. Pojawia się to w przypadku gdy jeden z wymiarów gięcia znacznie różni się od pozostałych, np. w obudowach urządzeń lub meblach przemysłowych. Skomplikowana oraz duża liczba gięć w jednym detalu również może być powodem niewykonalności elementu. Na rysunku 13 pokazano przykładowy, skomplikowany w gięciu, element zatrzasku.

Projektując urządzenia lub meble z elementów blaszanych dobrą praktyką jest stosowanie tzw. otworów pozycjonujących w łączonych ze sobą elementach. Takie otwory mają średnicę od 1,2 – 2,0 mm, zależną od średnicy ręcznych wybijaków znajdujących się w danym zakładzie produkcyjnym. Dzięki otworom pozycjonującym eliminuje się konieczność czasochłonnego wymierzania i trasowania pozycji instalowanego elementu. W trakcie wykonywania połączeń spawanych są one zaślepiane spoiną punktową.

Rys. 14 Elementy łączone dzięki otworom pozycjonującym

Rysunek 14 przedstawia dwa elementy łączone dzięki otworom pozycjonującym. Takie rozwiązanie jest również stosowane w przypadku łączenia detali przez zgrzewanie lub klejenie.

Sporządzanie dokumentacji wykonawczej

Wykonując dokumentację wykonawczą elementów blaszanych należy pamiętać, że charakteryzują się one swoją specyfiką. Rysunki są sporządzane dla operatorów pras krawędziowych i nie jest wskazane stosowanie się do wszystkich prawideł rysunku technicznego maszynowego (np. na rysunkach wykonawczych elementów blachowych zamyka się łańcuchy wymiarowe). Zapisane w plikach *.dxf rozwinięcia blach są wypalane lub wycinane z dokładnością do dziesiątych części milimetra i nie ma potrzeby opisywania na rysunkach rozmieszczenia oraz wymiarów wszystkich otworów czy wycięć. Zbyt dużo wymiarów będzie „zaciemniało” rysunek, skutecznie uniemożliwiając krawędziarzowi poprawne odczytanie oraz wykonanie gięć. Najważniejszymi danymi na rysunkach wykonawczych elementów blaszanych są:

- wymiary gabarytowe rozwinięcia,

- opisanie linii gięć (kierunek gięcia, kąt oraz promień),

- podanie odległości od krawędzi zewnętrznych rozwinięcia do poszczególnych linii gięć,

- umieszczenie widoku izometrycznego w pozycji pracy detalu – tak jak znajduje się w urządzeniu (rozwinięcie musi ściśle „współgrać” z widokiem izometrycznym),

- podanie materiału oraz grubości blachy,

- umieszczenie symbolu kierunku szlifu (w przypadku blach szlifowanych z folią),

- podanie na dodatkowych rzutach wymiarów gabarytowych po zagięciu,

- dodatkowe rzuty ew. przekroje w przypadku skomplikowanych gięć.

Rys. 15 Opis rysunku zgodny z rys technicznym maszynowym

Wymiary gabarytowe rozwinięcia zazwyczaj służą do zweryfikowania czy dany detal zmieści się na arkuszu blachy oraz do wyceny. Nie wskazane jest umieszczanie na takich rysunkach osi symetrii. Zazwyczaj są one niewiele różniącą się linią przerywaną od linii gięć i mogą być mylnie zinterpretowane. Błędne umieszczenie symbolu szlifu, np. w przypadku elementu ze stali nierdzewnej użytego w urządzeniu, w którym wszystkie szlify przebiegają poziomo, i nie zauważenie tego na etapie montażu, może doprowadzić do konieczności zezłomowania całego zespołu.

Rys. 16 Opis rysunku z zgodny z prawidłami rysunków blachowych

W przypadku wykonania specjalnych przetłoczeń, niewidocznych na rozwinięciu, należy taką informację podać w formie opisowej, łącznie ze wskazaniem narzędzia do wykonania.

Rysunek 15 pokazuje opisane rozwinięcie obudowy zgodnie (niemal całkowicie) z rysunkiem technicznym maszynowym, a rysunek 16 przedstawia tę samą obudowę ale opisaną zgodnie z prawidłami rysunków blachowych.

Paweł Bancarzewski

Oskar International Polska

artykuł pochodzi z wydania Lipiec/sierpień 7/8 (46/47) 2011

Prawie każdy użytkownik systemu CAD zapytany o to, jaki rodzaj modelowania preferuje odpowie: parametryczny! Użyłem określenia „prawie każdy”, bo przecież jest grupa użytkowników, która preferuje systemy modelowania bezpośredniego. Który jest lepszy? Dlaczego? Do czego lepszy? Odpowiedź na te i podobne pytania nie jest prosta.

Andrzej Wełyczko

Moim zdaniem trzeba najpierw poznać wady, zalety, ograniczenia i w związku z tym określić potencjalne obszary praktycznego zastosowania każdego z wymienionych wyżej rodzajów modelowania. Dopiero wtedy można sprawdzić przydatność i udzielić sensownej, opartej na praktycznej ocenie, odpowiedzi.

Od mniej więcej 25 lat inżynierowie mają do dyspozycji parametryczne systemy CAD. Oczywiście w każdym system jest parametryczny „inaczej” i ciągle się zmienia, bo wspomniana wyżej parametryczność jest dzisiaj inna niż 20 lat temu. Ale to wciąż za mało, bo użytkownicy systemów CAD oczekują takich rozwiązań, które ułatwią definicję i modyfikacje geometrii. To jest przecież podstawowe zadanie systemu CAD.

Jest jednak w procesie projektowania coś, co nie zmienia się od lat: innowacyjność lub inaczej intencja konstruktora. Bo przecież zanim powstanie jakikolwiek projekt konstruktor musi mieć pomysł, wizję tego, co chce zaprojektować. Potem musi opracować strategię, która w jego systemie CAD doprowadzi do poprawnej definicji geometrycznej. Czym jest taka strategia? Najprościej mówiąc jest to uporządkowany zestaw poleceń (kolejność ich wykonania bardzo często ma znaczenie zasadnicze) lub inaczej procedura konstrukcyjna. Taka strategia jest oczywiście inna dla dwóch różnych systemów CAD. Ba, nawet w tym samym systemie CAD ta strategia może być inna, jeśli projekt jest realizowany w innym środowisku – parametrycznym (ang. Feature-Based Design) lub bezpośrednim (ang. Direct Modeling). Jeśli mamy do wyboru więcej niż jeden sposób modelowania, to trzeba odpowiedzieć na pytanie: który z tych sposobów jest lepszy i dlaczego? Czym na przykład różni się model bryłowy tej samej części zdefiniowany w innym środowisku modelowania? Zewnętrznie niczym, bo może mieć dokładnie taki sam kształt i wymiary. Inny jest sposób definiowania (strategia) oraz możliwości modyfikacji jego kształtu.

Pierwsze skojarzenie ze słowem strategia to w moim przypadku wojna. Nie gra (komputerowa), bo nie gram, ale to też dobre skojarzenie. W obu przypadkach celem jest wygrana. Z kim? Z czym? Z systemem CAD, który zawsze ma jakieś preferowane metody projektowania, a także, o czym nie można zapominać, wady i ograniczenia. Jak opracować taką strategię?

W przypadku systemu parametrycznego model bryłowy projektowanej części trzeba „rozbić” na pojedyncze cechy konstrukcyjne (trzon, podstawa, kołnierz, ucho lewe, otwór centralny, żebro, wybranie, itp.), a potem ustalić sposób definiowania każdej z tych cech konstrukcyjnych (kształt konturu podstawowego, na jakiej płaszczyźnie?, wymiary, liczba otworów, itp.) oraz kolejność modelowania. Taka dekompozycja wizji konstruktora na uporządkowany zestaw poleceń jest pierwszym etapem strategii, która ma doprowadzić do wygranej, czyli do poprawnego (zgodnego z zamiarem konstruktora) modelu przestrzennego. W jaki sposób taki model jest generowany w systemie parametrycznym? Przez analogię do programowania, w którym także mamy uporządkowany zestaw poleceń, można powiedzieć, że system CAD „uruchamia” procedurę konstrukcyjną, której wynikiem jest model geometryczny. Strategia rodzi się w głowie konstruktora, który swoją intencję przekłada na to, co jest możliwe w jego systemie CAD. Ile z tych wszystkich, koniecznych do wykonania, rzeczy jest rzeczywiście ważnych? I nie chodzi tu o to, że wszystkie są konieczne do zrealizowania w konkretnym (parametrycznym) systemie CAD, ale o to, że są one wymuszone przez ten właśnie system! Przecież w gotowym modelu parametrycznym istotnych jest tylko kilka parametrów, a na pewno nie wszystkie. Mogą to być na przykład wymiary gabarytowe, odległość osi, liczba lub rozmieszczenie otworów pod śruby mocujące, itp. Taka „czarna” wizja pracy w systemach parametrycznych jest oczywiście przesadzona, bo mają one sporo zalet, których tu i teraz nie chciałbym wyliczać. Jedno jest pewne: modelowanie bryłowe w systemie parametrycznym, zwłaszcza w przypadkach skomplikowanych geometrycznie, nie jest zadaniem trywialnym, bo sukces zależy od opisanej wyżej strategii.

Czy jest coś złego w tej lub innej metodzie tworzenia modelu przestrzennego? Nie, pod warunkiem, że każdy, kto tworzy lub modyfikuje taki model wie jak i ma do dyspozycji ten sam system CAD. Trzeba też zauważyć, że nie każdy ma doświadczenie pracy w konkretnym systemie CAD. No właśnie, o ileż łatwiejsze byłoby życie konstruktora czy technologa gdyby korzystali z tego samego systemu CAD. Rzeczywistość niestety jest inna. Różnorodność systemów CAD oraz formatów zapisu danych w tych systemach wymusza zastosowanie formatów neutralnych (IGES, STEP). I to nie tylko dlatego, by móc wymieniać dane pomiędzy różnymi systemami CAD, ale także dlatego, że niektóre modele przestrzenne (na przykład w lotnictwie) muszą być archiwizowane przez kilkadziesiąt lat! Czy za lat 30 będzie można odczytać i zmodyfikować model bryłowy części wykonany dzisiaj w systemie CAD-X?

Tematyka wymiany danych pomiędzy różnymi systemami CAD jest oczywiście wspierana przez dostawców tych systemów, ale z pewnością nie jest to dla nich zagadnienie priorytetowe. Jeśli konwersja modelu bryłowego z systemu CAD-A do CAD-B zakończy się sukcesem, to i tak zwykle rezultat jest martwą bryłą (bez parametrów, konturów podstawowych, itd.). Ale nawet w przypadku „martwej” bryły modyfikacja jej kształtu jest możliwa, bo niemal każdy parametryczny CAD oferuje narzędzia rozpoznawania cech konstrukcyjnych (ang. Feature Recognition). Można więc „odtworzyć” parametryzację otworu i potem zmienić jego średnicę. Można usunąć jakąś powierzchnię bryły (ang. Remove Face), a system wypełni tą pustą przestrzeń ekstrapolując powierzchnie sąsiadujące. Ale to wciąż za mało!

Dlatego, obok systemów parametrycznych, mamy także systemy modelowania bezpośredniego, których istotą jest swobodne definiowanie geometrii, a nie opis metody jak uzyskać model geometryczny na podstawie konturów, parametrów, relacji wymiarowych czy geometrycznych. Trzeba jednak pamiętać, że olbrzymie znaczenie ma nie tylko łatwość definicji geometrycznej, ale także sposób „powiązania” intencji konstruktora z tą geometrią. Konstruktor ma w takim środowisku tyle swobody, że może swobodnie modyfikować geometrię, nawet w taki sposób, że nie będzie ona zgodna z intencją konstrukcyjną: kołnierz jest po prostu kołnierzem, a otwór po prostu otworem. Swoboda modyfikacji położenia otworu może doprowadzić do sytuacji, w której otwór jest zdefiniowany na krawędzi kołnierza. Pełna swoboda, ale czy to jest rozwiązanie poprawne konstrukcyjnie, technologicznie? W systemie parametrycznym położenie otworu może być ustalone w zadanej odległości od krawędzi. Niektórzy twierdzą, że to ogranicza swobodę konstruktora. Co wybrać: swobodę czy ograniczenia? (Tu sam siebie złapałem na tym, jak tendencyjne można postawić pytanie!)

Dlaczego dzisiaj obserwujemy taki boom (Creo z PTC, Fusion z Autodesk, Live Shape z Dassault, Synchronous Technology z Siemens PLM) w obszarze modelowania bezpośredniego? Moim zdaniem dlatego, że dzisiejsze komputery, karty graficzne oraz oprogramowanie są w stanie w realnym czasie zrealizować wizję, która wcale nie jest taka nowa. Mamy przecież na rynku sporo systemów (IronCAD, SpaceClaim, itd.), które od lat propagują ideę modelowania bezpośredniego. Moim zdaniem trzeba rozważyć dwa praktyczne scenariusze.

Scenariusz 1

Załóżmy, że jakaś część, której model przestrzenny został wykonany w firmie A (w systemie CAD-A) ma być wyprodukowana w firmie B, która używa innego systemu (CAD-B). Załóżmy też, że analiza technologiczności modelu tej części (wykonana w firmie B) wskazuje na konieczność modyfikacji jej geometrii. Konieczna jest niewielka zmiana wartości jednego lub kilku parametrów. Może to być na przykład modyfikacja promienia zaokrąglenia krawędzi, która nie ma wpływu na jakość konstrukcji, ale umożliwi redukcję kosztów produkcji lub relatywnie niewielka modyfikacja kąta pochylenia ściany, która zapewni technologiczność wykonania. Firma B nie może wykonać takiej zmiany bez uzgodnienia z firmą A. Nawet jeśli zmiana zostanie uzgodniona (na przykład telefonicznie), to firma B nie ma technicznych możliwości modyfikacji modelu przestrzennego, bo został on wykonany w obcym dla niej systemie CAD-A. Pat? Nie. Potencjalnie można skorzystać z konwerterów, które „tłumaczą” definicję modelu z formatu CAD-A na CAD-B lub poprosić firmę A o dostarczenie modelu w formacie neutralnym, na przykład STEP. Niestety żadna z tych metod nie jest idealna, bo nawet jeśli konwersja jest w 100% poprawna, to dalej konieczny jest fachowiec, który wie jak zmienić kształt modelu w systemie CAD-B. Czy nie łatwiej wprowadzić konieczne zmiany konstrukcyjne modelu wykonanego w systemie CAD-A bezpośrednio w systemie CAD-B, czyli bez konwersji? Tak, ale takie zadanie może być zrealizowane w systemie CAD-B tylko wtedy, gdy w tym systemie można otworzyć model w formacie CAD-A i dostępne są narzędzia z grupy Direct Modeling. W tym przypadku można użyć określenia Direct Editing, bo przecież nie chodzi o budowę modelu przestrzennego od nowa, ale o niewielkie modyfikacje. I to jest jedno z typowych zastosowań systemów modelowania bezpośredniego.

Scenariusz 2

Początek projektu jest tradycyjnie związany ze szkicami koncepcyjnymi. Te mogą być wykonane na papierze lub w dedykowanej do tego aplikacji. Celowo nie nazwałem tej aplikacji systemem CAD 2D, bo projekt koncepcyjny jest tworzony (powinien być?) przez projektanta-artystę, a nie przez konstruktora. Taki projektant-artysta nie jest z reguły zainteresowany pracą w profesjonalnym systemie CAD, bo ten jest dla niego zbyt „ciężki”. I nie chodzi tu o to, że taki system jest poza zasięgiem możliwości projektanta-artysty, ale o to, że klasyczne systemy parametryczne nie są łatwe do opanowania bez specjalistycznego przeszkolenia. Recz się jeszcze bardziej komplikuje, gdy zaczniemy rozważać zastosowanie systemów CAD 3D w definicji modelu koncepcyjnego. Przecież dzisiaj (w XXI wieku) to nie szkic (2D), ale model przestrzenny (3D) jest najbardziej pożądaną formą przekazywania informacji o produkcie – także na etapie projektu koncepcyjnego! O ile trudniej jest opanować poprawne zastosowanie systemu CAD 3D zwłaszcza osobie, która nie ma odpowiedniego przygotowania. I tu dochodzi my do sedna sprawy. Modelowanie bezpośrednie pozwala swobodnie modelować obiekty przestrzenne bez konieczności opracowania szczegółowej procedury konstrukcyjnej (strategii modelowania). Kolejność modelowania poszczególnych cech konstrukcyjnych nie ma w takim systemie żadnego znaczenia, a ponadto system „podpowiada” jakie polecenia mogą być zastosowane do wskazanego elementu geometrycznego (wierzchołek, krawędź, powierzchnia, etc.). Jeśli zadaniem projektanta jest szybka definicja modelu koncepcyjnego w postaci modelu przestrzennego, to oczywiście narzędzie klasy Direct Modeling jest tym, czego mu potrzeba.

Czy to oznacza, że systemy klasy Direct Modeling zastąpią w najbliższej przyszłości systemy parametryczne (klasy Feature-Based Design)? Moim zdaniem nie, bo obok niewątpliwych zalet mają one także pewne ograniczenia, które w większości są wynikiem porównania z tym, co dzisiaj oferują systemy parametryczne.

Pierwsza i dla mnie – długoletniego użytkownika systemu parametrycznego – subiektywna niedogodność jest związana z brakiem widocznych parametrów, które determinują kształt modelu przestrzennego. Bryła lub powierzchnia jest w zdecydowanej większości dzisiejszych systemów modelowania bezpośredniego widoczna jako jeden obiekt. W systemie parametrycznym mówimy o takim obiekcie „martwy”, czyli bez parametrów. Te parametry oczywiście muszą być i są gdzieś schowane, ale nie są (dzisiaj) widoczne i ich wartości nie mogą być bezpośrednio modyfikowane, bo model geometryczny nie ma historii (drzewo specyfikacji). Tu powinienem dodać, że są systemy CAD klasy Direct Modeling, które generują specyfikację cech konstrukcyjnych. Ba, wykonują automatycznie zmianę kolejności cech konstrukcyjnych, jeśli tego wymaga zastosowana modyfikacja geometrii (na przekład przesunięcie otworu). Niestety, nie wszystkie.

Jak zapewnić zadaną odległość otworu od krawędzi projektowanej części niezależnie od modyfikacji powierzchni, do której należy ta krawędź? W systemie klasy Direct Modeling otwór jest tam, gdzie jest. Jego położenie może być swobodnie modyfikowane, ale nie jest powiązane z krawędzią, punktem czy płaszczyzną. Jak w takim razie powiązać intencję konstruktora z geometrią modelu przestrzennego? Tu znowu trzeba (asekuracyjnie?) powiedzieć, że to nie dotyczy wszystkich systemów CAD.

Kolejne ograniczenie jest związane z generowaniem podobnych geometrycznie modeli przestrzennych, czyli z tym, co w systemach parametrycznych jest zupełnie naturalne. Jak w systemie klasy Direct Modeling zdefiniować rodzinę podobnych geometrycznie komponentów? W systemie klasy Feture-Based Design parametry modelu pojedynczej części lub zespołu części można powiązać z tabelką i kontrolować kształt modelu przestrzennego za pomocą zestawu wartości parametrów (odp. wiersz z tabelki).

W jaki sposób zautomatyzować nie tylko tworzenie geometrii w systemie modelowania bezpośredniego, ale także proces sprawdzania jego poprawności? Na przykład jak sprawdzić, czy wszystkie otwory mają standardowe średnice? Większość systemów klasy Direct Modeling nie rozpoznaje cech konstrukcyjnych (ang. Feature), bo model przestrzenny jako całość jest po prostu kształtem, geometrią bez dekompozycji na cechy konstrukcyjne.

Porównywanie różnych typów (klas) systemów CAD jest często prowokacją do udowadniania, który z systemów jest lepszy. Ja nie zamierzam udowadniać, że CAD-A jest lepszy od CAD-B i powrócę do tego, co napisałem na wstępie: Który jest lepszy? Dlaczego? Do czego lepszy? I dodałbym jeszcze jedno: Do czego jest potrzebny lub w czym ma pomóc system CAD?

Odpowiedź jest prosta: W systemie CAD tworzę model geometryczny projektowanej części lub zespołu części. Jeśli CAD-X spełnia moje wymagania, to nie ma większego znaczenia czy jest parametryczny, bezpośredni czyli „mieszany”, bo wybór systemu jest zawsze zależny od rodzaju pracy do wykonania, stopnia skomplikowania geometrii i otoczenia biznesowego. Nie można przecież wybrać takiego systemu, który nie jest akceptowany przez mojego zleceniodawcę. I jeszcze jedno, zamiast pytać o to, który CAD (parametryczny lub bezpośredni) jest lepszy należy, moim zdaniem, sformułować pytanie inaczej: Kiedy na rynku pojawi się CAD, w którym będzie dostępne wszystko to, co najlepsze w konkurujących ze sobą koncepcjach modelowania przestrzennego? Czy swoboda modelowania będzie kiedyś połączona z „parametryzacją na życzenie” i automatyczną rekonstrukcją „historii” tworzenia modelu bryłowego? A może także powierzchniowego? Czas pokaże, a my, użytkownicy systemów CAD, powinniśmy czujnie obserwować w jakim kierunku zmierzają wielcy i mali dostawcy tych systemów oraz nie dać się omamić agresywnym marketingiem.

Andrzej Wełyczko

Wśród napędów przyszłości zaprezentowanych w tzw. zielonym pawilonie genewskiego salonu samochodowego największe wrażenie zrobił silnik kulisty projektu Herberta Hüttlina. Co ciekawe, stoisko firmy Innomot AG, na którym był prezentowany, oblegane było nie tylko przez dziennikarzy i miłośników mechaniki, lecz przez rzesze specjalistów z największych koncernów samochodowych.

Ryszard Romanowski

Ideał kuli znali już starożytni. Wystarczyłoby spytać filozofa, niemającego nic z techniką wspólnego, nad jaką bryłą warto pracować... Toteż nad silnikami wykorzystującymi linie krzywe i formy kuliste pracowało wielu konstruktorów. Współczesnych kusiło wyeliminowanie posuwisto-zwrotnego ruchu tłoka, ograniczenie ilości części, szczególnie ruchomych, oraz zmniejszenie masy, przy zachowaniu sprawności co najmniej podobnej do jednostek konwencjonalnych. Wiele prac przepadło w mrokach historii techniki. Z różnych przyczyn konstruktorzy nie ubiegali się o patenty. Dotyczy to nawet obiegów cieplnych, które obecnie noszą nazwy najbardziej zapobiegliwych twórców. Mówimy np. o obiegach Otto czy Diesla. Z kolei brytyjczyk Akroyd-Stuart został zupełnie zapomniany. W końcu, u zarania automobilizmu, każdy pojazd w USA musiał wykupić patent Seldena, który już wtedy rozumiał, że odpowiedni papier bywa ważniejszy od udanych projektów i prototypów. Wśród twórców silników o wirujących tłokach wymienia się wyłącznie Feliksa Wankla. Jego konstrukcja stała się naprawdę użyteczna po wprowadzeniu wielu poprawek i zmian przez inżynierów japońskiej Mazdy i brytyjskiego Nortona. Opatentowany w NRD silnik o kulistym tłoku Wolfharta Wilimczika został zapomniany, mimo że jego prototyp działał całkiem nieźle. Warto przypomnieć, że niekonwencjonalne układy tłoków i tzw. sprzęgów korbowych stosowano w podwoziach samolotów jako pompy hydrauliczne.

Wśród twórców silników o wirujących tłokach wymienia się wyłącznie Feliksa Wankla. Jego konstrukcja stała się naprawdę użyteczna po wprowadzeniu wielu poprawek i zmian przez inżynierów japońskiej Mazdy i brytyjskiego Nortona. Opatentowany w NRD silnik o kulistym tłoku Wolfharta Wilimczika został zapomniany, mimo że jego prototyp działał całkiem nieźle. Warto przypomnieć, że niekonwencjonalne układy tłoków i tzw. sprzęgów korbowych stosowano w podwoziach samolotów jako pompy hydrauliczne. W latach siedemdziesiątych, gdy zapowiadano renesans napędu parowego, wielu konstruktorów powróciło do zabytkowych pomp, które okazywały się małymi, zwartymi i bardzo sprawnymi silnikami. Niestety, ówczesny przemysł samochodowy nie miał zamiaru wspierać podobnych pomysłów. Technologie miał doskonale opanowane, a paliwa było w bród.

W latach siedemdziesiątych, gdy zapowiadano renesans napędu parowego, wielu konstruktorów powróciło do zabytkowych pomp, które okazywały się małymi, zwartymi i bardzo sprawnymi silnikami. Niestety, ówczesny przemysł samochodowy nie miał zamiaru wspierać podobnych pomysłów. Technologie miał doskonale opanowane, a paliwa było w bród.

Mekką dla współczesnych poszukiwaczy wirujących i kulistych rozwiązań okazała się Szwajcaria. Opisywany na naszych łamach silnik firmy Peraves SuperBallMotor jest nadal w fazie prób.

Maszyna do wszystkiego

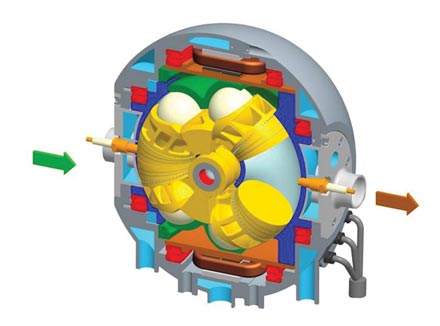

Zaprezentowany w tym roku przez Innomot silnik dr Herberta Hüttlina zbudowany jest zupełnie inaczej. Jego cztery tłoki wraz z korbowodami przypominają nieco rozwiązania z lotniczych silników gwiaździstych. Jednak poruszając się w konstrukcji o torach wytyczonych po liniach krzywych nie wymagają takich uszczelnień jak w silnikach konwencjonalnych. Tłoki pracują ułożone w podwójnych zespołach, w dwóch przeciwległych komorach spalania, poruszając okrągłą, krzywoliniową obudowę ze sferycznymi torami dla tłoków wewnątrz. Taki niby układ przeciwbieżny pracujący w wielu płaszczyznach.  Cały zespół obraca się wewnątrz kulistej obudowy silnika. W wersji hybrydowej obroty te przekazywane są poprzez przekładnię przyśpieszającą (silnik pracuje w zakresie od 300 do 3000 obr/min) na wałek łączony z dwusprzęgłową skrzynką biegów. Na zewnątrz obracającego się elementu umieszczono wirnik, a na wewnętrznej stronie kulistej obudowy – uzwojenia wytwarzające prąd. Część spalinowa działa zgodnie z czterosuwowym obiegiem Otto. Część elektryczna jest zarówno generatorem prądu jak i rozrusznikiem.

Cały zespół obraca się wewnątrz kulistej obudowy silnika. W wersji hybrydowej obroty te przekazywane są poprzez przekładnię przyśpieszającą (silnik pracuje w zakresie od 300 do 3000 obr/min) na wałek łączony z dwusprzęgłową skrzynką biegów. Na zewnątrz obracającego się elementu umieszczono wirnik, a na wewnętrznej stronie kulistej obudowy – uzwojenia wytwarzające prąd. Część spalinowa działa zgodnie z czterosuwowym obiegiem Otto. Część elektryczna jest zarówno generatorem prądu jak i rozrusznikiem.

Konstrukcja może być budowana jako generator prądu i wykorzystywana w samochodach, których koła napędzają wyłącznie silniki elektryczne, jak np. Chevrolet Volt. Może być również używana jako kompresor, domowe źródło energii itp. Zaprezentowany prototyp posiada pojemność skokową jednej strony układu wynoszącą 590 ccm, czyli w sumie 1180 ccm. Rozwija moc maksymalną 78 kW, a w wersji wolnossącej, lub jak kto woli atmosferycznej, 63 kW. Urządzenie waży około 70 kg.

Zaprezentowany prototyp posiada pojemność skokową jednej strony układu wynoszącą 590 ccm, czyli w sumie 1180 ccm. Rozwija moc maksymalną 78 kW, a w wersji wolnossącej, lub jak kto woli atmosferycznej, 63 kW. Urządzenie waży około 70 kg.

Twórca silnika Hebert Hüttlin jest bardzo ciekawą postacią. Urodzony 1 września 1943 roku w Steinen, nieopodal Lorrach, od najmłodszych lat zafascynowany był motoryzacją. Jednakże uniwersytet Alberta-Ludwiga we Freiburgu skończył jako technolog farmaceutyczny i biofarmaceutyczny. Pomysły z tej dziedziny realizuje w firmie Innojet i może wykazać się wieloma patentami. Silnik kulisty absorbował go od wielu lat. Pierwsze efekty prac nad podobnym rozwiązaniem zaowocowały patentem w 1991 roku, a następnie patentem w USA w roku 1994 (rysunki z patentu - na poprzedniej stronie). Przez ten cały czas konstrukcja rozwijała się czego efektem jest najnowszy prototyp.

Hüttlin Kugelmotor ma jeszcze jedną przewagę nad konwencjonalnymi silnikami czterosuwowymi. Składa się zaledwie z sześćdziesięciu trzech części, podczas gdy porównywalna klasyczna jednostka czterocylindrowa – z dwustu czterdziestu. Na stronie internetowej www.innomot.com można zobaczyć film, na którym jeden inżynier składa silnik Hüttlina w 90 minut. Oczywiście film jest tak krotki, że nie można dostrzec wielu nieopublikowanych niuansów konstrukcji, takich jak szczegóły łożyskowania, smarowania, rozrządu itp. Najważniejsze, że prototyp działa i interesują się nim wielcy producenci samochodów. Być może nie zabraknie środków na dalszy jego rozwój i będziemy świadkami prawdziwego przełomu w konstrukcji napędu pojazdów mechanicznych.

Najważniejsze, że prototyp działa i interesują się nim wielcy producenci samochodów. Być może nie zabraknie środków na dalszy jego rozwój i będziemy świadkami prawdziwego przełomu w konstrukcji napędu pojazdów mechanicznych.

Fot: autor

Innomot. AG

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.