W konstrukcjach spawanych, zamiast zwykłej stali jakościowej stosuje się stal o podwyższonej wytrzymałości na rozciąganie, ponieważ pozwala to na wykonywanie elementów o mniejszych przekrojach, a co za tym idzie – o mniejszej masie. Jest to związane z wysoką wytrzymałością na obciążenia statyczne oraz z dużymi dopuszczalnymi naprężeniami.

Ryszard Jastrzębski, Ryszard Karcz, Andrzej Kloc, Wojciech Kiełczyński

Najważniejszym aspektem, na jaki należy zwracać uwagę przy spawaniu stali wysokowytrzymałych drobnoziarnistych, ulepszanych cieplnie oraz termomechanicznie walcowanych, jest zachowanie reżimu technologicznego podczas prowadzenia prac montażowych i spawalniczych.

Rozumie się przez to odpowiedzialne podejście do tych materiałów na każdym etapie - począwszy od przygotowania produkcji (przygotowanie detali, czystość metaliczna) , przez dokładność montażową z odpowiednimi naddatkami spawalniczymi, jak również usztywnienia montażowe do spawania (ważne, aby nie uszkodzić powierzchni detali), aż wreszcie po sam proces spawania, prowadzony przeważnie wielościegowo, w celu zapewnienia odpowiedniej energii liniowej spawania (proces spawania, a wcześniej także sczepiania, poprzedzony musi być odpowiednim podgrzewaniem wstępnym, aby zapewnić odpowiedni czas chłodzenia). Odpowiednio prowadzony proces spawania dla tych stali daje właściwą wytrzymałość (i udarność) złączy spawanych dla konstrukcji maszyn i urządzeń, które zaprojektowane z użyciem wysokowytrzymałych materiałów, o których mowa w dalszej części artykułu, pozwalają na wytwarzanie coraz lżejszych, ale i przenoszących coraz to większe obciążenia, konstrukcji.

Obudowy górnicze składają się z spągnicy, osłony odzawałowej i stropownicy.

Na rysunku 1 pokazano spawanie spągnicy. Jej blachy są spawane na ½ V i w zależności od typu mogą mieć grubość 12 mm, 20 mm, 30 mm, 140 mm. Oczywiście te największe grubości 140 mm na głębokość 30 mm są fazowane pod kątem 35 stopni na 1/2 V z niepełnym przetopieniem.

Aby takie elementy wykonywać trzeba zbudować obrotnik i zorganizować halę jak na rysunku 3. Przy spawaniu podobnie jak przy spawaniu aluminium ważna jest czystość i stabilny, niezależny od obciążenia sieci, prąd spawania.

Aby jednak urządzenia obciążone przecież w sposób dynamiczny mogły wytrzymać określoną liczbę cykli, wymagane jest na każdym etapie produkcji odpowiedzialne podejście monterów i spawaczy do stosowania odpowiednich materiałów i technologii. Ważny wpływ ma wszelka ingerencja cieplna w materiał np. płomieniem palnika lub np. brak podgrzewania do sczepiania (zmiana i osłabienie struktury), ingerencja w powierzchnię materiału podstawowego i spoiny np. poprzez nieodpowiedzialne szlifowanie, tworzenie rys na powierzchni (wpływ karbu).

Dobór parametrów spawania ze względu na warunki metalurgiczne

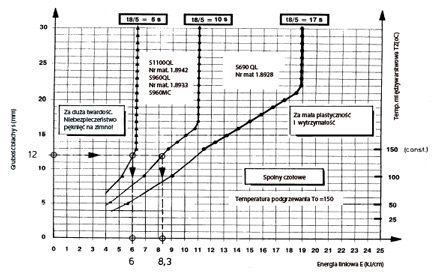

Na rysunku 2 pokazano sposób doboru parametrów i prędkości spawania. Najpierw do grubości materiału należy dobrać prąd i zakres energii liniowej nie powodujący pękania na zimno i przegrzania (rozrostu ziaren) spoiny, powodującego kruchość i pękanie w wysokich temperaturach.

Rys. 2 Sposób doboru szybkości spawania do grubości materiału

Dla stali S 690 ten obszar ograniczony jest krzywymi chłodzenia 10 i 17 sekund. Dla stali S690 i S1100QL obszar ten jest ograniczony krzywymi 6 i 10 sekund. Krzywe te, dla zawartości wodoru typowej dla spawania MAG i temperatury podgrzewania, można wyznaczyć z normy PN-EN 1011-2. Mając prąd i dobraną krzywą synergii można wyliczyć napięcie i z wzoru na energię liniową – zakres szybkości spawania Vsp = 0,8* U * I/ E lub odczytać z paraboli w instrukcji technologicznej /4/.

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec